尿素装置停车过程废水的排放控制措施

2018-05-18,,

,,

(塔里木油田塔西南勘探开发公司炼油化工厂,新疆 泽普 844804)

塔西南炼油化工厂尿素装置采用荷兰斯塔米卡邦二氧化碳汽提工艺,尿素设计能力34万t/a。装置生产系统包括原料输送系统、高压合成系统、低压分解及回收系统、蒸发及造粒系统、解吸水解系统和蒸汽系统。由于生产过程中会产生氨、二氧化碳、氨水、甲铵溶液、尿素溶液及其不同浓度的混合液,如果有泄漏或人为排放,将导致氨氮排放或COD超标。在环保要求日益严格的大环境下,必须从源头上杜绝废水排放。然而,装置在停车过程中涉及到物料排放、系统清洗置换等步骤,废水产生量较大,若停车计划不周密或操作不当,极易造成储槽液位过高和废水被迫外排,加重水处理负担,加大环境污染的风险。因此,控制装置停车过程的废水排放成了装置环保工作的重中之重。

1 停车过程中各系统的排放现状

1.1 各系统物料排放量

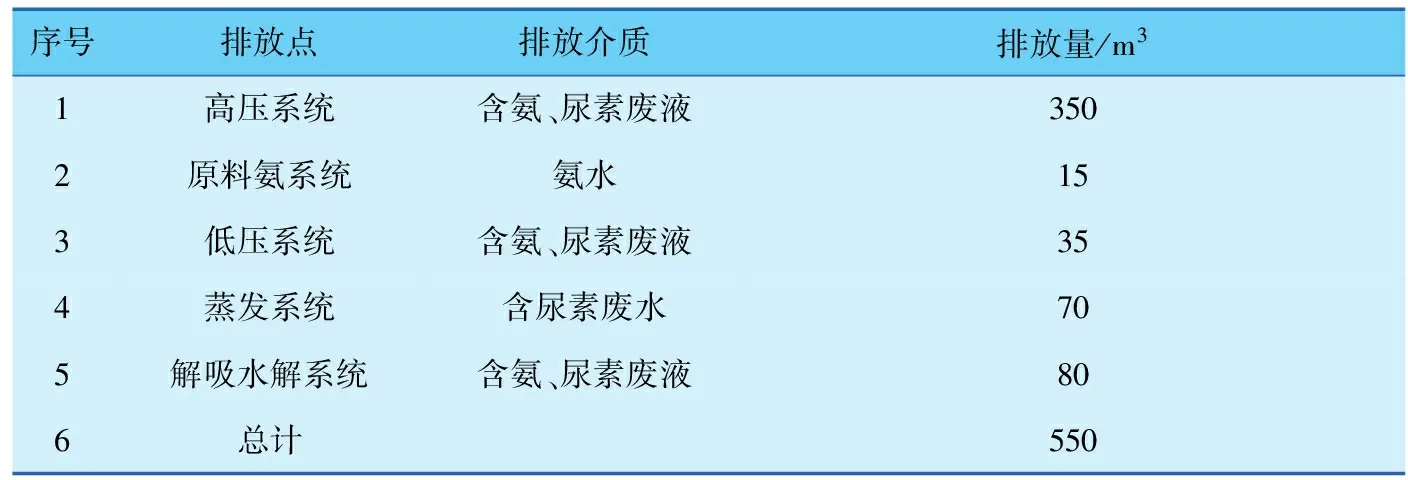

装置各系统在停车期间涉及物料排放和置换清洗等步骤,产生的大量含氨废液极容易对环境造成污染。停车期间对各系统物料排放量进行了估算,所得数据见表1。

表1 停车期间各系统残余物料排放量统计

1.2 各系统排放过程及现状

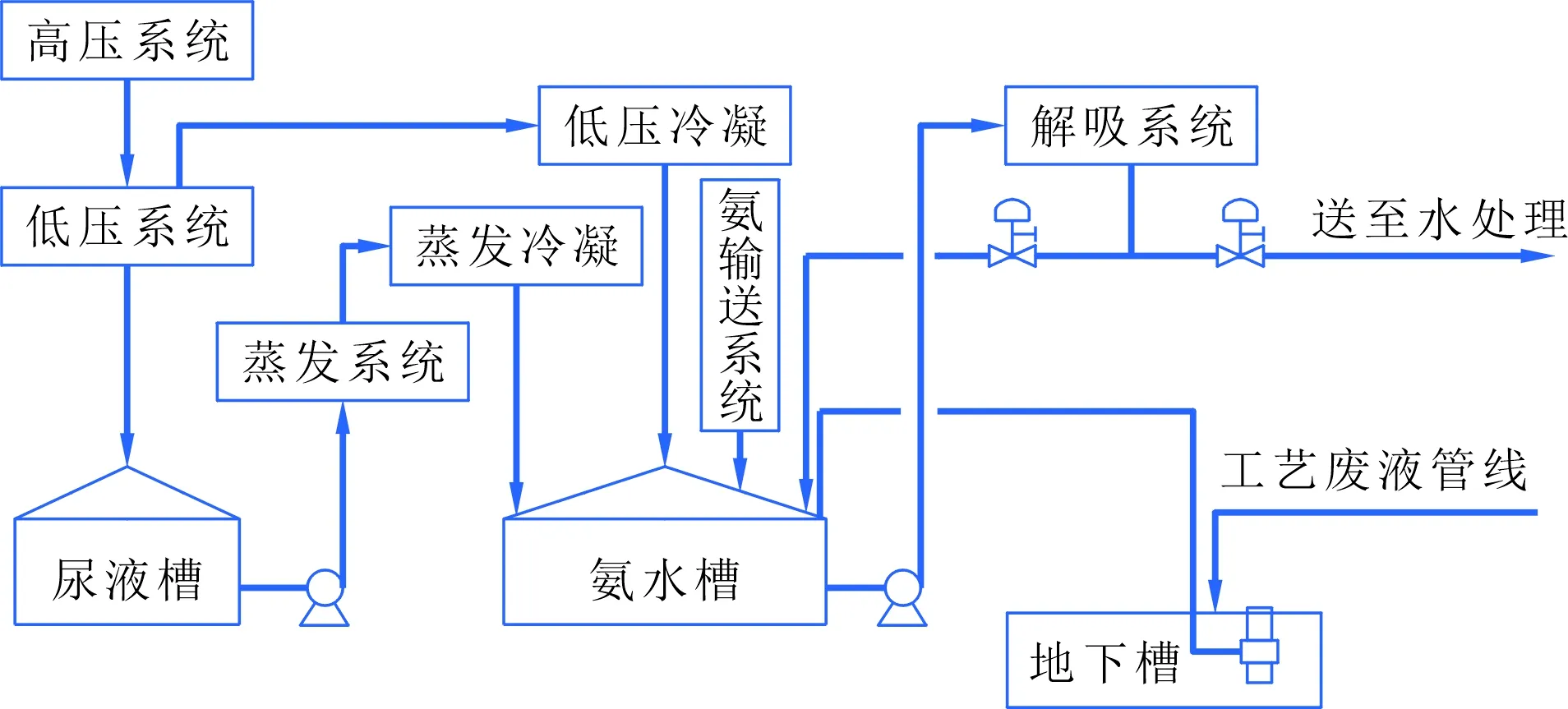

尿素装置设有氨水槽(V703)、尿液槽(V302),可供系统排放时储存物料,各系统均设有排放管线去以上2个储槽,排放流程见图1。理论上只要将系统中的物料尽可能地回收至储槽,就能避免外排。

图1 各系统废液排放流程

实际上,由于储槽容量有限(两储槽总容量约为460m3,系统排放量约550m3),各系统大量排放极容易造成储槽满液、被迫外排,造成环境污染。因此,装置在停车前必须做好统筹安排和详细的停车方案,既要将系统物料回收至储槽,同时又要设法及时处理储槽内的溶液,才能实现停车零外排的目标。通常情况下,尿液槽V302的处理可以通过再次运行蒸发系统,将尿液转化为成品尿素。V703的处理难度相对较大,因为停车以后,蒸汽经常出现波动或不足,解吸系统无法维持正常运行,基本处于循环状态,只能开大解吸放空,将部分氨和二氧化碳放空排放。高压、蒸发及解吸水解系统置换产生的溶液,目前已禁止就地排放,全部要求回收至储槽。氨水槽液位经常是居高不下。

2 控制措施

2.1 停车前的准备工作

装置停车前,应确保解吸水解系统运行正常,避免因电导超标,解吸打循环的情况发生,以防止氨水槽液位过高,为系统的置换清洗提供废液排放空间。同时,停车前应保证蒸发系统稳定运行,可适当加大蒸发负荷,拉低尿液槽液位。

2.2 具体控制措施

(1)整个停车过程中,在蒸汽足够的前提下,解吸水解系统应保持正常运行,确保电导合格,实现工艺冷凝液外送,以降低氨水槽液位。

(2)高压系统置换液回收。高压系统大部分物料经低压系统排入尿液槽(V302)储存,停车排放完成后,通蒸汽置换时,所有蒸汽冷凝液全部回收至氨水槽(V703)。由于高压系统排放管线导淋均为就地排放,因此,在一楼排放总管导淋处接胶皮管排放至汽提塔取样槽,三楼排放管线导淋接胶皮管排放至低压甲铵取样槽,最终进入地下槽(V706),并通过液下泵打入氨水槽V703中,同时解吸水解系统正常运行,拉低氨水槽液位。

(3)低压系统置换液回收。低压系统残余冲洗液全部通过固定管线回收至氨水槽。低压吸收塔内物料通过低压吸收塔循环泵P309入口导淋接皮管排放回收至液下槽。

(4)进行二次造粒。高压系统排放完毕后,尿液槽液位升高,为了降低液位,考虑再次运行蒸发系统,将尿液槽液位降至最低约10%。

(5)蒸发系统置换。蒸发二次造粒结束后,从尿液泵入口通入蒸汽冷凝液进行置换。为减少置换液的量,将置换时间由以前的30min改为15min。如果装置短停,关闭加水阀后不需排放,将水封存在系统内,既可以避免尿素结晶堵塞管道,又可以避免排放造成环境污染。如果装置长停,为了避免就地排放,将熔融泵入口管线就地排放导淋改为封闭排放至液下槽V706,蒸发表冷器E702、E703、E704壳侧物料排放至氨水槽后,残余物料通过低点导淋排放至水桶中,最后倒入三楼甲铵液取样槽中。

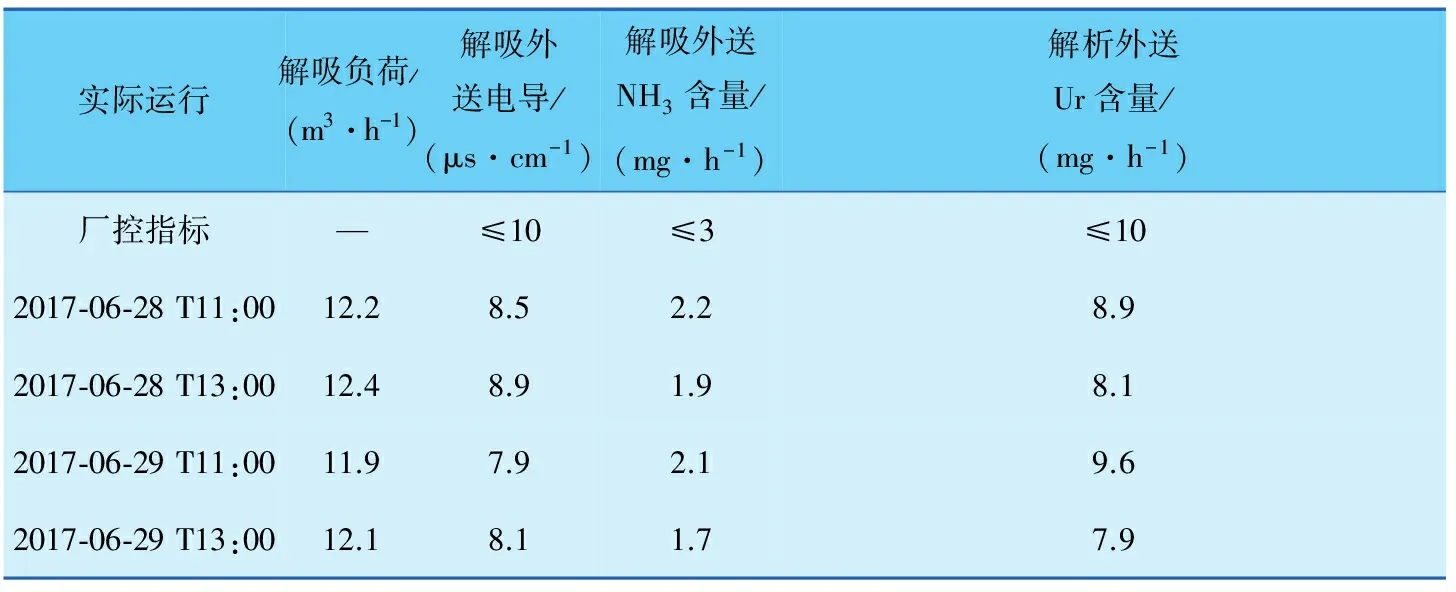

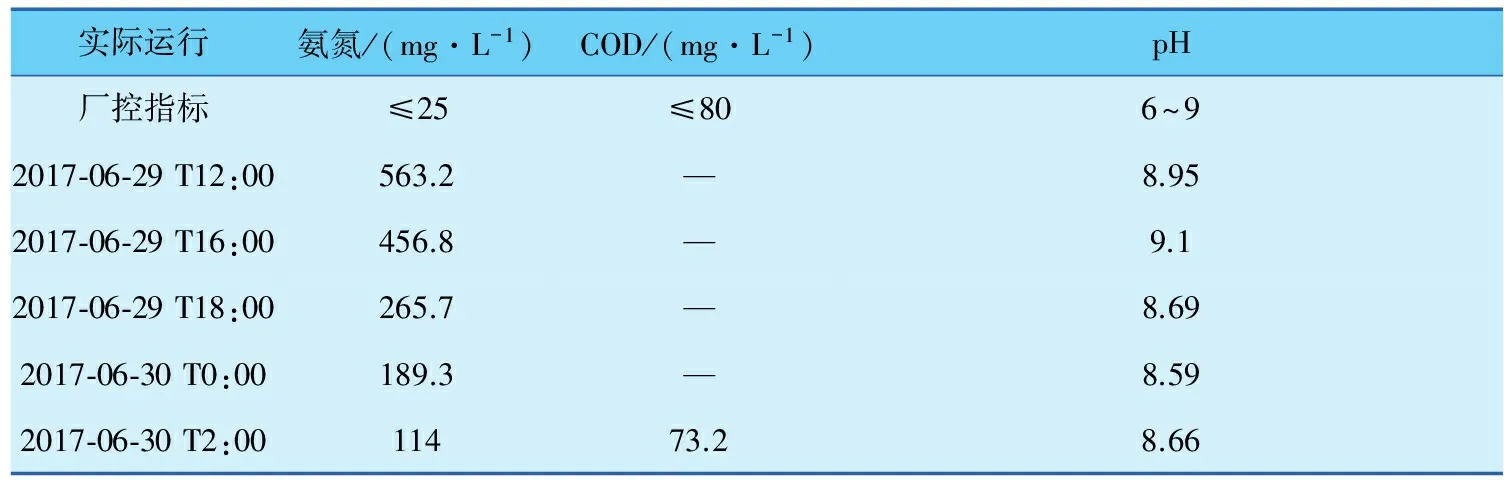

(6)装置停车期间,解吸水解系统保持正常运行,将氨水槽液位拉低至5.5%,然后加冷凝液至30%,反复多次稀释,期间解吸水解运行参数及分析数据见表2,氨水槽置换期间的化验分析见表3。最终,化验分析氨水槽内氨氮含量为114mg/L。经相关部门同意后,决定对解吸水解系统进行就地排放至污水缓冲池大槽中。

表2 解吸水解系统运行参数及分析数据统计表

表3 氨水槽置换期间化验分析

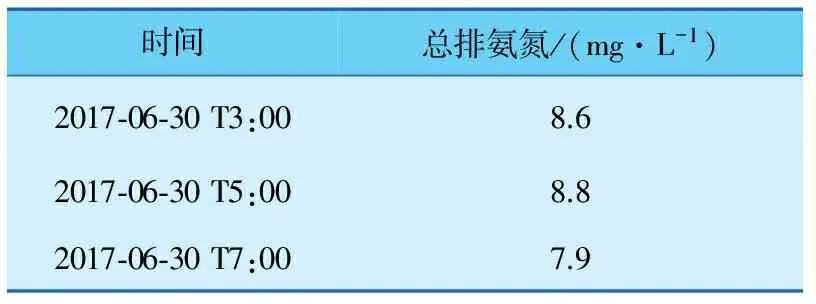

氨水槽置换排放完成后,停运排空解吸水解系统并进行就地排放。解吸水解系统排放时间约4h。排放过程中,每2h对尿素总排取样分析氨氮,解吸水解系统排放分析数据见表4,结果全部小于10mg/L,未出现超标排放。解吸停运后,排空系统所有物料,实现达标排放。

表4 解吸水解系统排放分析数据

(7)蒸发系统置换清洗结束后,尿液槽液位由10%上涨至25%。对于尿液槽内剩余的高浓度溶液,采用自然蒸发结晶的方式进行处理,处理方式为:在尿液槽旁空地上新建一露天蒸发池(见图2)。将尿液槽内的剩余尿液通过导淋排入蒸发池中,利用自然蒸发结晶,将溶液转化为固体尿素,最后进行袋装收集。通过该方式,尿液槽液位将降至5%。

图2 尿液自然蒸发池

2.3 地下槽(V706)气相管线改造

尿素装置有4个仪表箱,伴热回水管线、水解换热器安全阀吹扫蒸汽回水管线、甲铵泵冲洗管线、蒸汽预热回水管线等与明沟内的工艺废液管线相连,最后进入液下槽(V706)。停车期间,部分系统的置换液大量排放至液下槽,造成其内压力上升,部分含氨工艺废液从各开放式收集口、液下槽顶部水封槽喷溅出来,导致含氨工艺废液进入明沟,造成废水排放超标。为了解决该问题,对液下槽气相管线实施了改造(见图3,虚线为新增管线)。改造后,利用放空筒(X801)的烟囱抽吸作用,将回收总管内的部分含氨蒸汽抽吸至放空筒内,进而降低地下槽内的压力,避免水封因超压溢流。不仅如此,正常生产期间,地下槽水封处几乎再无汽氨溢出。

图3 V706气相管线改造示意

3 结语

通过分析装置停车阶段各系统排放的现状,采取有效的措施对各排放点进行了控制管理,实现了达标排放的目标,大大降低了环境污染的风险。整个过程的关键在于提前做好停车计划,各系统有序停车,避免了氨水槽、尿液槽满液的风险。如果停车过程中能够保证蒸汽足够、解吸水解系统有足够长的时间运行,氨水槽液位就能维持在最低,将大大提高装置废水处理能力。为了进一步解决装置废水排放问题,建议增加1个储槽,便于氨水槽(V703)、尿液槽(V302)检修。