湿法脱硫烟气“消白”工艺探索

2018-05-18,,,,

,, ,,

(武汉都市环保工程技术股份有限公司,湖北 武汉 430205)

湿法脱硫后排放的烟气携带大量水蒸气,湿烟气进入温度较低的环境大气中,不仅造成大量水资源的浪费,还会形成“白烟”现象,产生视觉污染,为企业带来巨大的社会舆论压力。

当前,国内85%以上的燃煤电厂和钢铁烧结采取了湿法脱硫工艺,排放的湿烟气温度在45~55℃,含湿量介乎近饱和状态[1]。低温饱和湿烟气直接经烟囱排放,与温度较低的环境大气混合,烟气中大量的水蒸气遇冷凝结为小液滴,经光线的折射或散射作用,湿烟气呈现白色或者灰色,即所谓的“白烟”[2,3]。近年来,无论是电力行业还是钢铁行业,普遍实施了烟气脱硫、脱硝、除尘等超低排放标准,主要污染物如颗粒物、SO2、NOX排放量都大幅度降低,而雾霾却比十多年前更严重了。部分学者认为,雾霾出现的元凶是湿法脱硫后排放的高湿度烟气以及排烟水分中溶解性颗粒物[4,5]。

如能有效解决湿法脱硫后烟气除湿消白,不仅可以减轻“白烟”这种视觉污染,而且还是治理大气雾霾污染的有效途径之一,同时回收烟气中的水分和余热,可兼顾解决环境与发展的矛盾。

1 湿烟气除湿消白机理

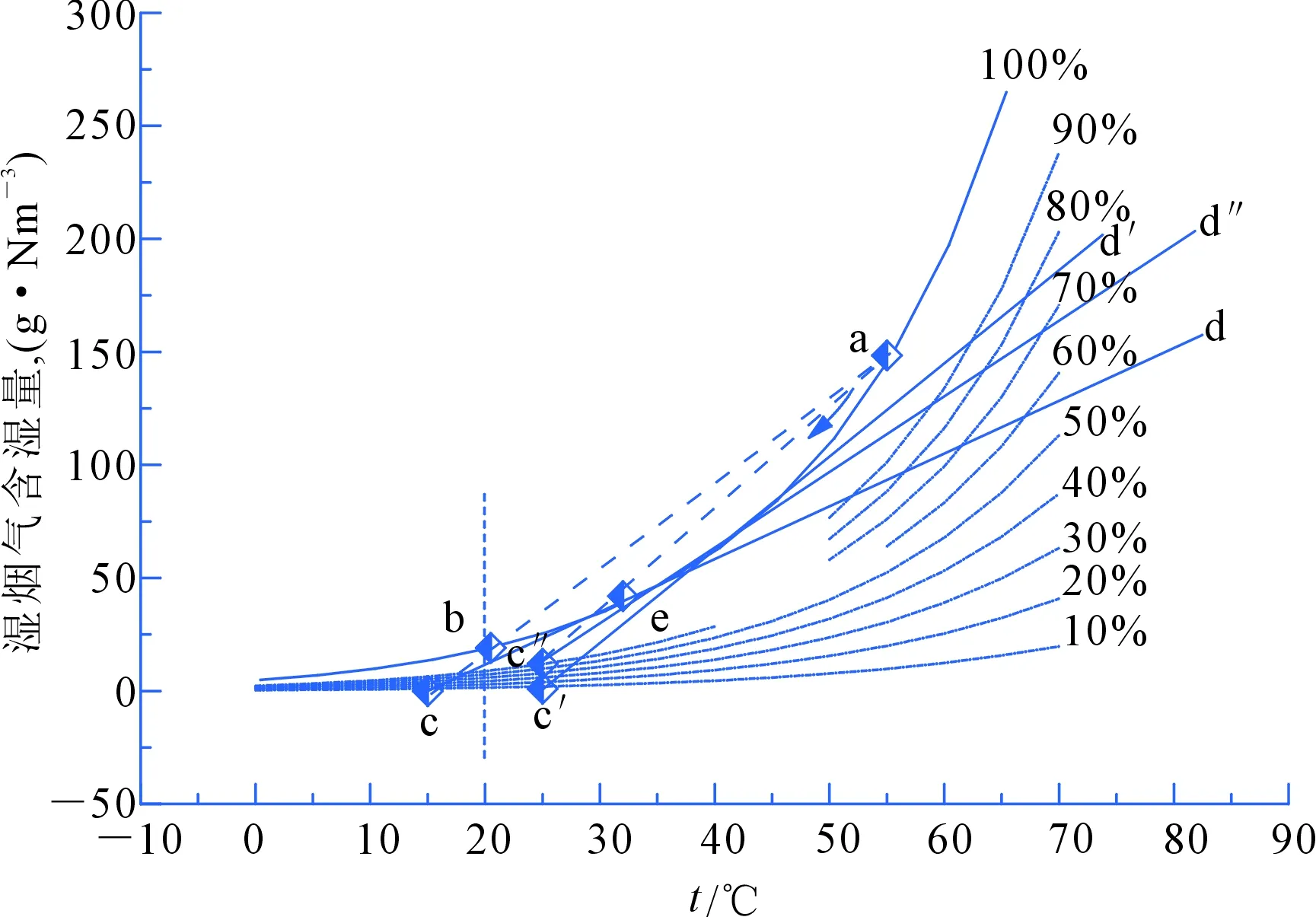

烟气压力和饱和温度决定了湿烟气的饱和含湿量,含湿量随烟气的压力、饱和温度的升高而增加[6]。通常烟囱出口处的压力为几百帕的微正压,可近似等同恒定大气压,故湿烟气的饱和含湿量只是其饱和温度的函数。为便于讨论湿烟气“白烟”形成和消散机理,将湿烟气的饱和含湿量与饱和温度的关系进行示意(见图1)。

图1 湿烟气的饱和含湿量与温度的关系

图中曲线a-e-b为湿烟气的饱和曲线,状态点a为湿法脱硫后烟气的初始状态,约55℃的饱和湿烟气,状态点c为某一环境大气状态。由烟囱排出的湿烟气与大气混合,扩散过程中发生传质和传热,饱和湿烟气的状态点沿着曲线a-e-b变化,饱和湿烟气的绝对含湿量随烟气的温度降低而降低,湿烟气处于过饱和状态,大量水蒸气凝结成雾滴,即形成一种视觉污染——“白烟”。湿烟气继续扩散,饱和湿烟气的状态点将由点b沿直线变化到点c,该过程为非饱和状态,无小液滴析出,“白烟”逐渐消散。“白烟”消失的状态点b为直线a-c与饱和曲线的交点。

过环境状态点c作饱和曲线的切线cd交于e点,当湿烟气的初始状态点a落在饱和曲线a-e-b与直线cd之间时,烟气在向大气扩散的过程中总会或多或少的出现“白烟”,反之,当初始状态点a落在直线cd之上或者下部时,直线a-b-c与饱和曲线不相交,即湿烟气一直处于非饱和状态,烟囱出口不会形成“白烟”。

由图1可以发现,烟囱出口是否会出现“白烟”及“白烟”拖尾长度,不仅与烟气本身含湿量、烟气的温度有关,还与大气的温度、相对湿度(即c点15℃,10%;c’点25℃,10%;c”点25℃,90%位置)有关。过状态点c’、c”作饱和曲线的切线c’d’和c”d”。根据切线与饱和曲线的相对关系可以发现,大气环境因素中,当环境温度小于20℃时,环境温度是“白烟”形成的主要因素,相对湿度对“白烟”的影响极小;当环境温度大于20℃时,相对湿度对“白烟”的影响程度逐渐增强。

2 烟气除湿消白的可行技术途径

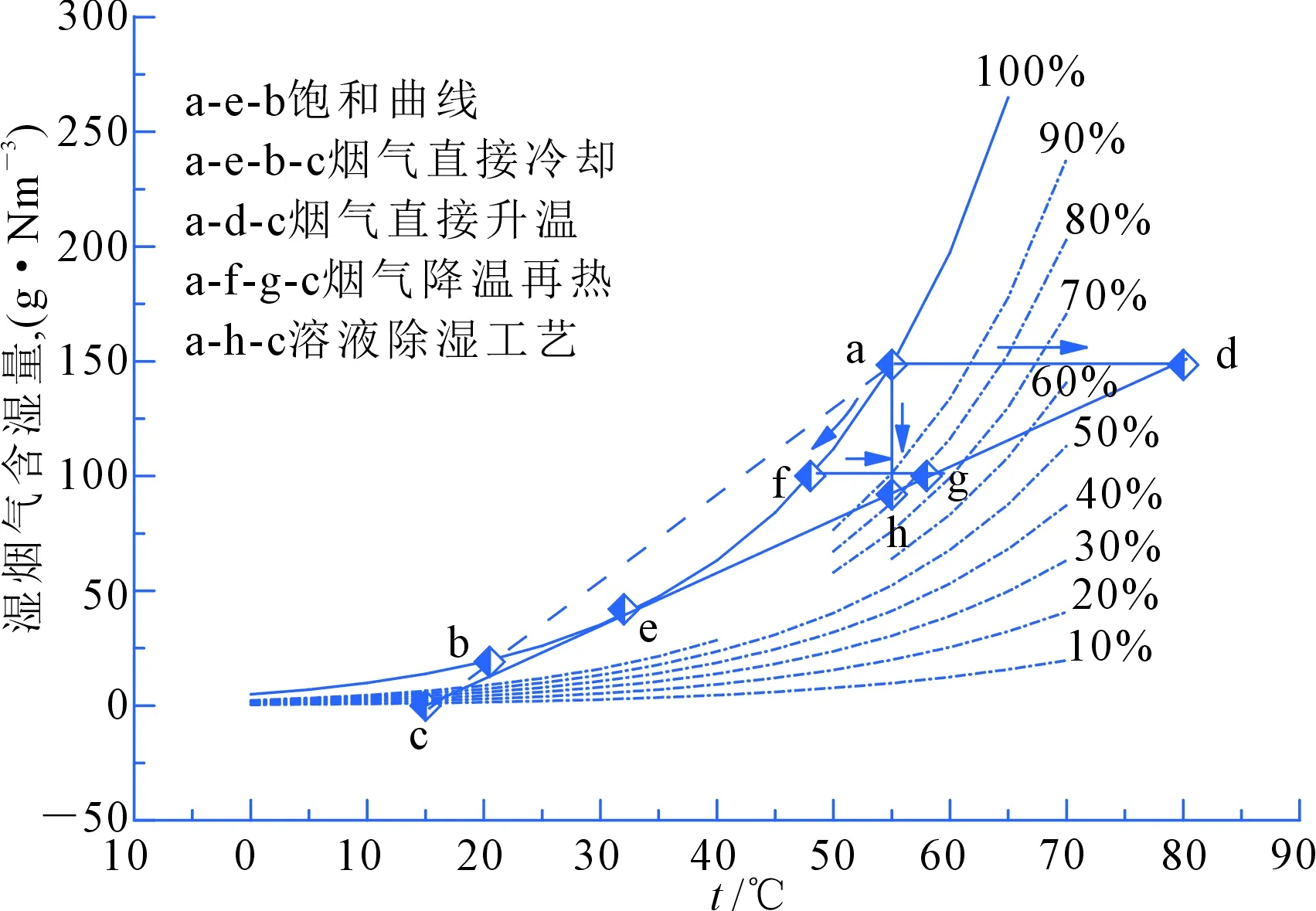

目前,针对湿烟气除湿消白方面的研究相对较少,尚处于起步阶段。常见技术途径有升温除湿[7]、冷凝除湿[8]、溶液除湿[9]和旋风除湿[10]等几类方法。结合“白烟”的形成和消散机理,可设法改变湿烟气排出时的初始状态点,使湿烟气在扩散过程中始终为非饱和状态,才能彻底消除“白烟”现象。旋风除湿是在烟囱内部设置旋流叶片,在烟囱内部形成一个螺旋状的流场,湿烟气中的小液滴碰撞凝结变大,由离心作用脱除液态水滴,系统除湿消白效果有限,且增加整个系统的运行阻力,故本文不做详细讨论。结合湿烟气除湿消白的机理分析,湿烟气消白技术的示意见图2。

图2 湿烟气消白技术示意

由图2可知,湿烟气的初始状态点可通过4种有效的技术进行改变,使湿烟气向大气扩散过程中始终为非饱和状态:①烟气升温。烟气直接或间接升温,可以使湿烟气的初始状态点由a变为d,降低湿烟气的相对含湿量,排出的湿烟气向大气扩散过程中,直线cd与饱和曲线不相交,湿烟气始终处于非饱和状态,不会出现“白烟”现象;②烟气降温再热。对湿烟气先进行降温处理,水蒸气凝结析出,减少湿烟气的绝对含湿量,烟气再热可以降低湿烟气的相对含湿量,采用降温再热途径,可将湿烟气的状态点由a变为g,湿烟气在状态点g变为状态点c的过程中始终为非饱和状态,不会出现“白烟”现象;③烟气冷凝降温。直接对饱和湿烟气降温,将湿烟气的状态点由a变为b(b为直线ac与饱和曲线的交点),排出的湿烟气向大气扩散过程中,直线bc与饱和曲线不相交,湿烟气始终处于非饱和状态,不会出现“白烟”现象;④溶液除湿。基于除湿溶液与湿烟气的水蒸气分压差,推动水蒸气由湿烟气向溶液中迁移,溶液除湿可以降低湿烟气的绝对含湿量,可将湿烟气的状态点由a变为h,湿烟气向大气扩散的过程中始终为非饱和状态,不会出现“白烟”现象。

2.1 烟气升温消白技术

烟气再热的目的是升高烟温,降低烟囱出口湿烟气的相对含湿量,如图2中ad段。为减轻“白烟”现象,一些发达国家对湿烟气升温后排放作为硬性规定,如德国规定排烟温度需高于72℃,英国规定排烟温度需高于80℃,日本规定排烟温度在90~100℃[11]。烟气再热方法可以分为直接法和间接法[12]。直接法是将高温气体与脱硫后饱和湿烟气直接混合,实现湿烟气的升温;烟塔合一技术[13]也是一种直接升温消白的方法,通过烟道将冷却塔连通,脱硫后饱和湿烟气与冷却塔巨大的热湿空气直接混合,达到“消白”的目的,该技术主要用于火力发电站。陈莲芳等[14]用温湿图对脱硫湿烟气冒白烟问题的机理进行了解析,并提出将一部分未脱硫的高温原烟气与脱硫后湿烟气进行混合,达到抬升出口烟温的目的。不足之处是原烟气中SO2含量高,直接混合排放,降低了系统的脱硫效率。将无尘无SO2的空气加热与脱硫后湿烟气混合,系统的脱硫效率和除尘效率不受影响,易达到“消白”的目的。但高温度的空气一般来源于空气预热器,吸收了锅炉烟气的热量,与烟气混合排放浪费了能量,降低了锅炉效率,另外,该措施增加了烟囱排烟负荷。直接加热的技术虽一次投资较低,但因其热源并非利用烟气余热,运行费用太高,作为湿烟羽治理的手段代价过大,在实际应用当中案例也极少。

间接法采用换热器来加热湿烟气,通常利用现场余热作为加热热源,改变烟囱出口的状态点,达到消除白烟的目的。间接升温除湿的代表技术为GGH、MGGH、蒸汽加热器等[14]。GGH是利用脱硫前高温烟气的热量来加热脱硫后净烟气,该技术可降低进入脱硫塔的高温烟气温度,有利于SO2吸收;可增加排烟温度至80℃,降低饱和烟气对烟囱腐蚀,有利于烟气的抬升和扩散,降低白雾的发生。在实际应用中,采用GGH再热器会造成换热器堵塞、腐蚀、串烟导致排放超标等问题[15],影响上游工序的正常运行。结垢影响换热效果,增加换热器阻力,是影响GGH安全运行的主要因素,所以从安全生产角度考虑,电厂新建火电机组基本不再采用GGH换热。MGGH工艺是在脱硫塔前后设置2台氟塑料换热器,以水为传热介质,未脱硫的高温原烟气先经过1台MGGH与循环水进行换热,然后进行脱硫处理,脱硫塔出口的低温饱和湿烟气与升温后的循环水在另一台MGGH进行换热,湿烟气升温后进入烟囱排放。MGGH与回转式GGH相比,设置降温和升温两组换热器单独布置,优点在于成功克服了串烟、堵塞的问题[16],但设备造价高,占地面积大。

烟囱出口是否会出现“白烟”及“白烟”拖尾长度,不仅与烟气本身含湿量、烟气的温度有关,还与大气的温度、相对湿度有关[17]。马修元[18]采用数值计算的方法,研究了不同湿烟气“消白”的技术特点。针对烟气直接加热“消白”的技术特点,讨论了烟气升温幅度随环境温度和环境相对湿度的变化规律。指出随着环境温度升高,湿烟气再升温幅度呈指数关系急剧减小;随着环境相对湿度增大,升温幅度增大。另外,讨论了烟气直接加热“消白”过程中烟气温度的变化规律,结果表明,环境相对湿度增大会导致“消白”难度大幅上涨,能耗增大。在环境温度低于10℃、环境相对湿度大于40%时,加热后的烟气温度高于100℃,很难通过烟气直接加热进行“消白”。

2.2 烟气降温冷凝消白技术

烟气降温冷凝消白技术采用冷源介质对脱硫塔出口的饱和湿烟气进行冷却,烟气沿着饱和湿度曲线降温,烟气达到过饱和状态,大量水蒸气冷凝析出,该过程烟气的绝对含湿量大幅下降。湿烟羽消除机理如图2中a-e-b-c所示,湿烟气初始状态位于点a,经过降温后按ab冷凝,再沿bc掺混、冷却至环境状态点c,状态点b为湿烟气出塔的状态点,bc过程不与饱和曲线相交,因此不产生“白烟”现象。

现在较为成熟的冷凝消白技术有以下几种:烟气节能减排一体化技术、相变凝聚器技术、冷凝析水器技术、脱硫零补水技术等[19]。其中,根据烟气冷凝换热方式的差异,冷凝消白技术主要分为2大类:直接换热和间接换热。烟气与冷媒直接换热主要采用空塔喷淋工艺,冷媒与饱和湿烟气直接接触,进行剧烈的传热传质,换热效率高,系统较复杂。间接换热多采用氟塑料换热器作为换热设备,冷媒与饱和湿烟气不直接接触,系统较简单。对脱硫后饱和湿烟气进行冷凝除湿消白处理,湿烟气达到过饱和状态,大量水蒸气凝结为小液滴,该过程能够进一步捕捉微细颗粒物、SO3等多种污染物。因此,烟气冷凝消白技术在治理湿烟羽的过程中,不但可以显著改善“白烟”这种视觉污染,还可以达到湿法脱硫过程中多污染物联合脱除的目的,同时,冷凝下来的水可用于脱硫系统的补水[20]。

湿烟气冷凝除湿脱白技术与升温除湿技术虽然温差变化接近,但由于湿烟气中所含水蒸气的冷凝潜热,冷凝所需的冷量却是升温所需热量的近6倍。同样冷凝除湿从技术层面是没有问题的,并且有多种不同冷凝工艺可供选用,关键也是投资和运行成本是否经济。研究表明,要使冷凝除湿脱白技术经济可行,首先必须解决大量廉价冷源,其次是低温余热和冷凝水必须得到充分利用,第三是换热器的选择需要合理实用。常用的烟气冷源有:水冷源、空气冷源和其他人工冷源[21]。对于90℃以下的低温湿烟气,所含余热量大部分是水蒸气的冷凝潜热,冷却方式可以比较选择:直接膨胀式热泵蒸发器、低温空调冷水间接换热或喷淋冷却,需要结合用户的冷源种类和余热用途综合优化选择。

黄运波[8]指出,“白烟”现象产生的主要原因是湿法脱硫后烟气的绝对含湿量增大,导致露点温度升高,提出用降低吸收液温度的方法来解决湿法脱硫中存在的“白烟”现象。马修元[18]在研究烟气直接冷凝降温“消白”的过程中,探讨了烟气降温幅度随环境温度和环境相对湿度的变化规律。研究表明,随着环境温度升高,降温幅度呈线性关系减小;随着环境相对湿度增大,降温幅度增大。在环境温度低于10℃、环境相对湿度大于40%时,达到“消白”效果,降温幅度大于30℃,很难通过烟气直接降温进行“消白”。

2.3 烟气降温再热消白技术

烟气降温再热技术是前述两种方式组合使用。其“白烟”消除机理如图2所示,湿烟气初始状态位于点a,经过降温后按af冷凝,再沿fg加热,然后沿gc掺混、冷却至环境状态点c,gc变化过程与饱和湿度曲线不相交,因此不产生“白烟”。通过这种先降温再加热湿烟气的方法,不仅可以在降温过程中回收湿烟气冷凝放热量和凝结下来的水,而且将冷凝后湿烟气需要再加热的温度降低,水分析出后湿烟气的定压比热降低,故冷却后湿烟气需要再加热的热量大为减少。

李元廷[22]提出了利用烧结矿带冷余热的“低能耗混合干燥法”的工艺方法,对脱硫湿烟气进行减速、降温、冷凝处理,脱水后的烟气经引风机送至混合塔,与带冷机热烟气充分混合后,经混合塔烟囱排放,成功消除了80m2烧结机湿法脱硫后的“白烟”现象。

黄运波[8]指出,采用降低吸收液温度的方法,可以降低湿烟气的露点温度,脱硫塔出口的“白烟”量减少了,但不能完全消除,可在降低吸收液温度的同时,在吸收塔入口处设置气-气换热器,使入塔前的高温烟气与出塔后的湿烟气进行换热,降低入塔烟气温度的同时,提高出口烟气的温度,能够完全消除“白烟”。王贵彦[23]利用温湿图分析了湿法脱硫工艺的烟囱出口容易形成“白烟” 的原因,指出采用直接加热法,虽然能够消除“白烟”,但会增加系统运行能耗,提出采用先冷凝再加热的工艺是烟气除湿“消白”的有效节能措施。

2.4 溶液吸收法

溶液除湿(吸收法)技术基于除湿溶液与湿烟气的水蒸气分压力差,推动水蒸气在溶液与湿烟气的迁移,该技术源自温湿度独立控制空调领域[24]。其“白烟”消除机理见图2,湿烟气初始状态位于点a,经过溶液吸收、除湿后,烟气含湿量按ah下降,然后沿hc掺混、冷却至环境状态点c,gc变化过程与饱和湿度曲线不相交,因此不产生“白烟”。由于除湿溶液较低的水蒸气分压,应用于烟气除湿时的水回收潜力大,除湿后湿烟气相对湿度低,近年来逐步得到了研究者的关注,并进行了有益探索。

魏璠等[25]采用CaCl2溶液和冷却水对燃气烟气进行喷淋试验研究,试验表明,在相同的喷淋量下,CaCl2溶液的除湿率比冷却水高5倍以上。路源[26]的研究表明,CaCl2溶液除湿工艺的水回收率远高于冷却水冷凝法,且烟气余热回收热量品位较高(50℃以上)。吕扬等[9]采用绝热型管式降膜除湿器,以CaCl2溶液为除湿剂,进行了降膜除湿的试验研究,考察了溶液温度、浓度、进口烟气温度等因素对除湿性能的影响,并与相同工况下的清水冷凝除湿进行了对比。研究表明,在满足溶液不结晶的情况下,溶液温度越低,除湿效率越高;当溶液温度高于烟气温度时,除湿溶液仍具有除湿能力;相对于清水冷凝除湿21%~48%的除湿效率,相同工况下的溶液除湿效率为48%~69%,且出口烟气相对湿度约60%,能够避免烟气在烟囱内部及其出口结露,为解决烟囱腐蚀、“白烟”及“烟囱雨”现象提供了可能。

3 结语

(1)用湿烟气的饱和含湿量与饱和温度的关系来示意湿烟气“白烟”形成和消散机理,提出烟气直接升温、烟气直接冷却、烟气降温再热和溶液除湿是目前湿法脱硫后“白烟”消除的有效途径。

(2)受环境温度和湿度的影响,烟气降温再热“消白”的适用范围最大,烟气直接加热次之,烟气直接降温最小。各种方案各有利弊,实际工程中应根据综合投资和运行费用选择方案。

(3)溶液除湿工艺在除湿“消白”的基础上,可回收大量的水资源和湿烟气潜热,具有广阔的工业应用前景。

参考文献:

[1]中国环境保护产业协会脱硫脱硝委员会. 脱硫脱硝行业2015年发展综述[J]. 中国环保产业,2017(1):6-21.

[2] 周洪光. 如何正确认识火电厂湿烟气排放及白雾现象[J]. 环境工程,2015(s1):433-437.

[3] 裘立春. 大型燃煤电站锅炉冒白烟的研究[J]. 锅炉技术,2015,46(3):26-29.

[4] 周勇. 雾霾暴发主因:湿法脱硫——基于大数据、气象数据和实验数据的确认[J]. 科学与管理,2017,37(4):15-21.

[5] 刘晨. 我国大气雾霾的元凶及对策与机遇探讨[J]. 冶金动力,2017(4):1-4.

[6] 刘晨. 锅炉湿法脱硫系统排烟除湿脱白的技术途径探讨[C].清洁高效燃煤发电技术交流研讨会,2015.

[7] 李再亮,邢岩岩,马成龙. 管式热媒水烟气换热器(MGGH)技术在发电厂除尘提效和消除烟羽的研究与应用[J]. 黑龙江科技信息,2017(4):119.

[8] 黄运波,苏保青. 高温烟气湿法脱硫系统中排烟口的白烟现象[J]. 山西建筑,2003,29(13):137-138.

[9] 吕扬,董勇,田路泞,等. 燃煤电厂湿烟气的除湿特性[J]. 化工学报,2017,68(9):3558-3564.

[10] 王福珍,白建业,独敬东. 旋流板对烟囱流场及除湿特性影响的数值研究[J]. 电站系统工程,2017(4):9-12.

[11] 李文艳,王冀星,车建炜. 湿法脱硫烟气湿排问题分析[J]. 中国电机工程学报,2007,27(14):36-40.

[12]余波,王浩,杨春根,等. 烧结烟气采用湿法脱硫烟气再热问题研究[J]. 烧结球团,2017,42(3):70-74.

[13] 秦松波. 烟塔合一技术[J]. 上海电力,2007(5):492-496.

[14]陈莲芳,徐夕仁,马春元,等. 湿式烟气脱硫过程中白烟的产生及防治[J]. 发电设备,2005,19(5):326-328.

[15] 翟尚鹏,黄丽娜,曾艳. 湿法脱硫净烟气再热技术的应用[J]. 环境工程,2015,33(8):52-55.

[16] 彭大为,舒少辛,王义兵,等. 脱硫系统GGH应用方案设计初探[J]. 中国电业(技术版),2012(2):58-61.

[17] 姚增权. 湿烟气的抬升与凝结[J]. 国际电力,2003,7(1):42-46.

[18] 马修元,惠润堂,杨爱勇,等. 湿烟羽形成机理与消散技术数值分析[J]. 科学技术与工程,2017(22):220-224.

[19] 叶毅科,惠润堂,杨爱勇,等. 燃煤电厂湿烟羽治理技术研究[J]. 电力科技与环保,2017,33(4):32-35.

[20] 熊英莹,谭厚章,许伟刚,等. 火电厂烟气潜热和凝结水回收的试验研究[J]. 热力发电,2015(6):77-81.

[21] 朱文杰. 湿式冷却塔白烟现象分析与解决方案[J]. 发电与空调,2010,31(4):20-23.

[22] 李元廷,王皎月,伍雁梅,等. 烧结湿法脱硫“白烟”治理工艺探索与实践[J]. 四川冶金,2014,36(4):59-61.

[23] 王贵彦,黄素华. 湿法脱硫燃煤机组“白色烟羽”节能治理[J]. 华电技术,2016,38(11):64-65.

[24] 刘晓华,李震,张涛. 溶液除湿[M]. 中国建筑工业出版社,2014.

[25] 魏璠,肖云汉,张士杰,等. 喷淋吸收过程模型及实验研究[J]. 工程热物理学报,2008,29(10):1621-1624.

[26] 路源. 高湿度烟气中水及潜热的开式吸收式热泵回收技术研究[D]. 中国科学院研究生院(工程热物理研究所),2010.