基于可靠性的S135钻杆疲劳裂纹萌生寿命预测

2018-05-18李方坡王建军韩礼红

李方坡, 王 勇, 王建军, 韩礼红

(1.中国石油集团石油管工程技术研究院,陕西西安 710077; 2.石油管材及装备材料服役行为与结构安全国家重点实验室,陕西西安 710077; 3.中国石油大学机电工程学院,山东青岛 266580)

随着深层油气资源的钻探开发,S135钻杆以其优异的服役性能获得广泛应用,已成为目前油气钻井过程中的最主要工具[1]。S135钻杆在服役过程中承受复杂的交变载荷,极易发生疲劳失效事故,钻杆疲劳失效尤其是断裂失效的发生会造成严重的经济和社会损失。有统计表明,平均每例钻杆断裂失效造成的经济损失达25万英镑[2]。S135钻杆的疲劳寿命由疲劳裂纹萌生寿命和疲劳裂纹扩展寿命两部分组成,其中疲劳裂纹萌生寿命占疲劳寿命的绝大部分比例[3],是决定钻杆疲劳寿命的关键。与其他性能指标不同的是,钻杆的疲劳寿命具有很大的离散性。鉴于离散性表述自身的复杂性,目前关于S135钻杆疲劳寿命预测的主要方法均未重点考虑疲劳寿命的离散性,这也正是目前钻杆疲劳寿命预测结果与实际寿命有较大偏离的原因之一[4-5]。可靠性是指产品在规定条件和规定时间内完成规定功能的能力,其关键指标是可靠度。为了描述材料疲劳寿命的分布规律,国内外学者通过引入可靠性的方法建立了疲劳可靠性理论。近年来,Grondin等[6-7]基于可靠性理论对钻杆疲劳裂纹无损检测可靠性开展了卓有成效的研究,而对于S135钻杆疲劳寿命预测可靠性方面的研究还鲜见报道。有鉴于此,笔者基于可靠性理论对S135钻杆疲劳裂纹萌生寿命预测进行研究,以期建立S135钻杆疲劳裂纹萌生寿命预测方法。

1 试验方法及材料

钻杆材料化学成分为0.27%C,0.25%Si,0.81%Mn,0.93%Cr,0.38%Mo,其余为Fe,材料金相组织为回火索氏体,晶粒度等级为8.5级。采用德国Zwick高频疲劳试验机测试钻杆疲劳寿命。疲劳试样沿钻杆纵向截取,加载部位直径为4.0 mm,应力比为-1,以107周次作为疲劳试验终止条件,试验条件为室温。采用VEGAⅡ扫描电子显微镜对疲劳试样的微观形貌进行分析。

2 S135钻杆应力载荷分析和疲劳应力确定

2.1 应力载荷分析

钻井作业过程中,钻杆的受力状态与钻井工艺及井眼轨迹等因素有关,作用在钻杆上的载荷包括拉伸载荷、扭矩载荷、钻井液压力、弯曲载荷及振动载荷等,其中拉伸载荷、弯曲载荷和振动载荷是钻杆承受的主要载荷,也是导致钻杆疲劳失效的主要因素,而钻井液压力和扭矩载荷形成的应力载荷则通常远小于前者。由井下钻柱振动所诱发的振动载荷是一个极其复杂的系统[8-9],不确定性非常大,为了保证计算结果的通用性,依据SY/T 6719-2008标准[10],井下振动引起的交变载荷取45 kN。

钻杆的疲劳损伤主要是由于钻杆在井斜角变化位置旋转造成的。井眼轨迹变化所形成的大曲率主要出现在水平井中[11]。目前中国水平井作业过程中应用的S135钻杆的主要规格尺寸如表1所示。为了便于表示,将5种规格的钻杆分别记为A、B、C、D和E。

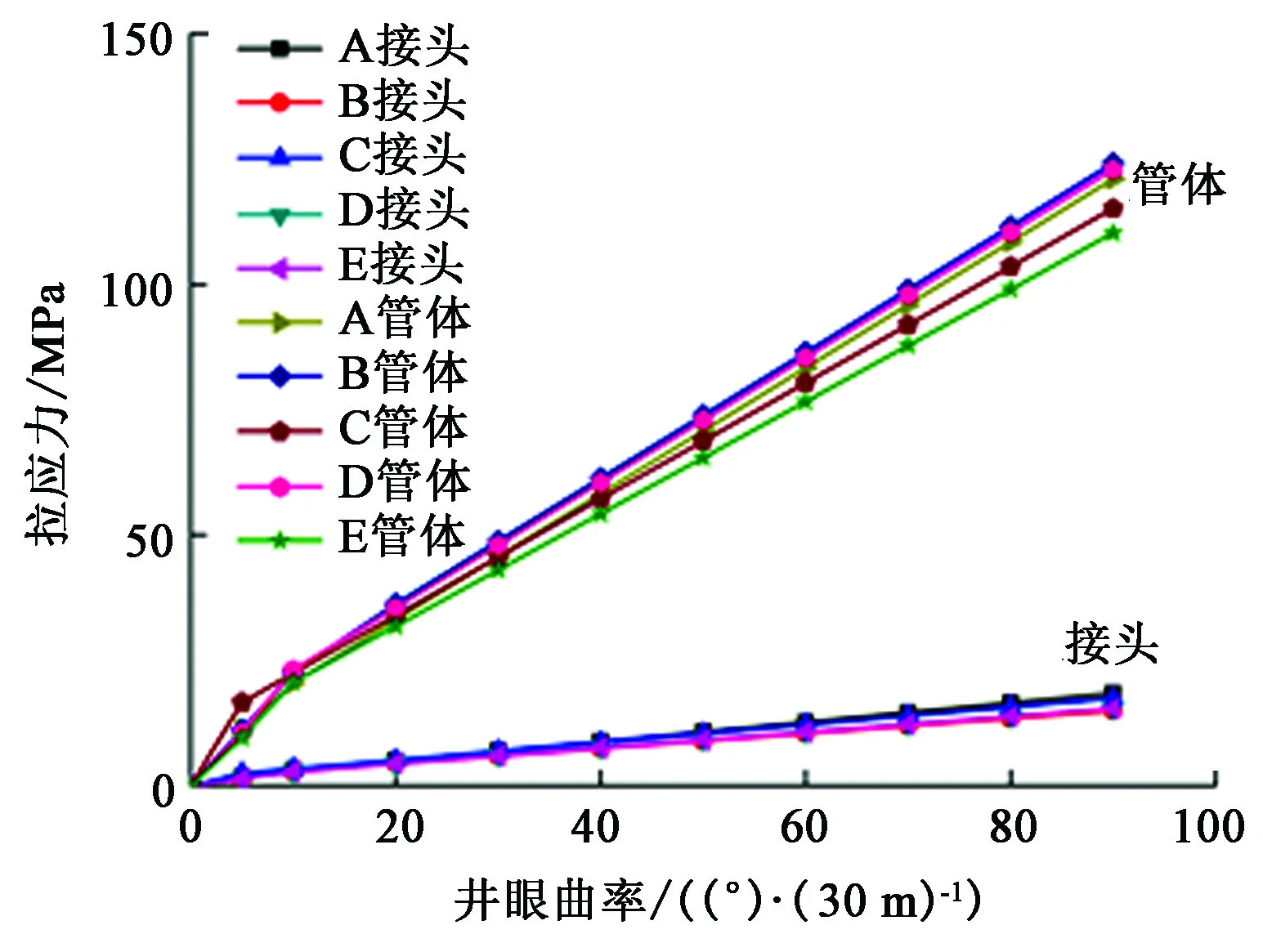

依据中国目前水平井作业情况,选取典型工况条件对钻杆服役过程中的载荷进行计算分析。钻柱质量取20~160 t,计算不同钻柱质量作用下5种规格S135钻杆管体部位及接头螺纹部位承受的拉应力如图1所示。由图1可见,随着质量增大,钻杆管体和接头螺纹部位(紧邻台肩15.875 mm位置)承受的拉应力载荷逐渐增大,且管体部位承受的拉应力载荷明显大于接头螺纹部位(不考虑上扣扭矩)。井眼曲率取5°/30 m~90°/30 m,钻柱质量为50 t条件下5种不同规格S135钻杆管体和接头螺纹部位承受的弯曲应力如图2所示。由图2可见,随着井眼曲率的增大,钻杆管体和接头螺纹部位承受的弯曲应力逐渐增大,且钻杆管体部位承受的弯曲应力远大于接头螺纹部位。分析认为,这主要是由钻杆接头部位的刚度远大于管体部位造成的,这也正是钻杆管体部位的失效数量明显高于接头部位的主要原因。

图1 钻柱质量形成的拉应力Fig.1 Tensile stress caused by drill strings float weight

图2 井眼曲率形成的弯曲应力Fig.2 Bending stress caused by dogleg

2.2 S135钻杆疲劳应力水平确定

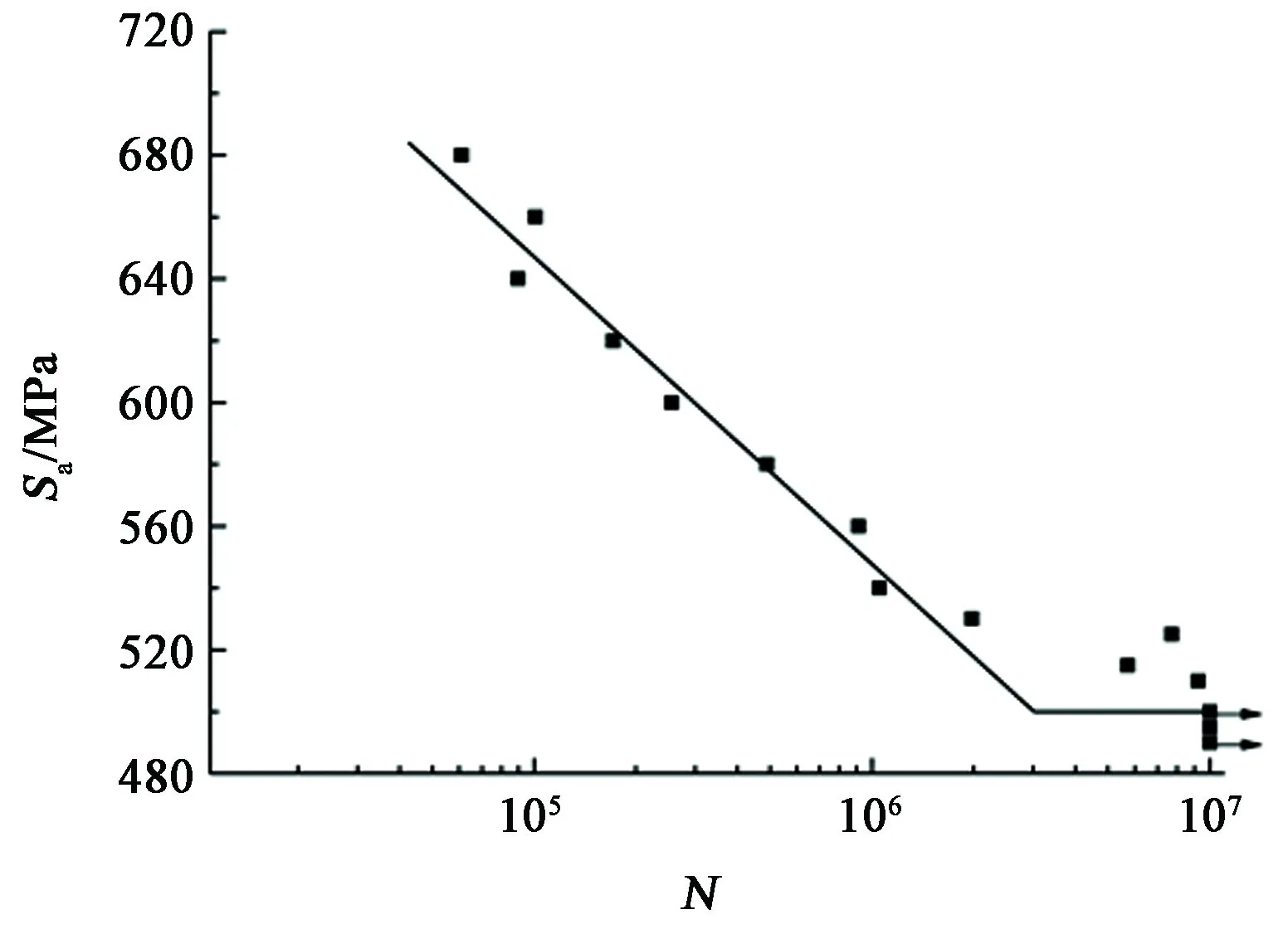

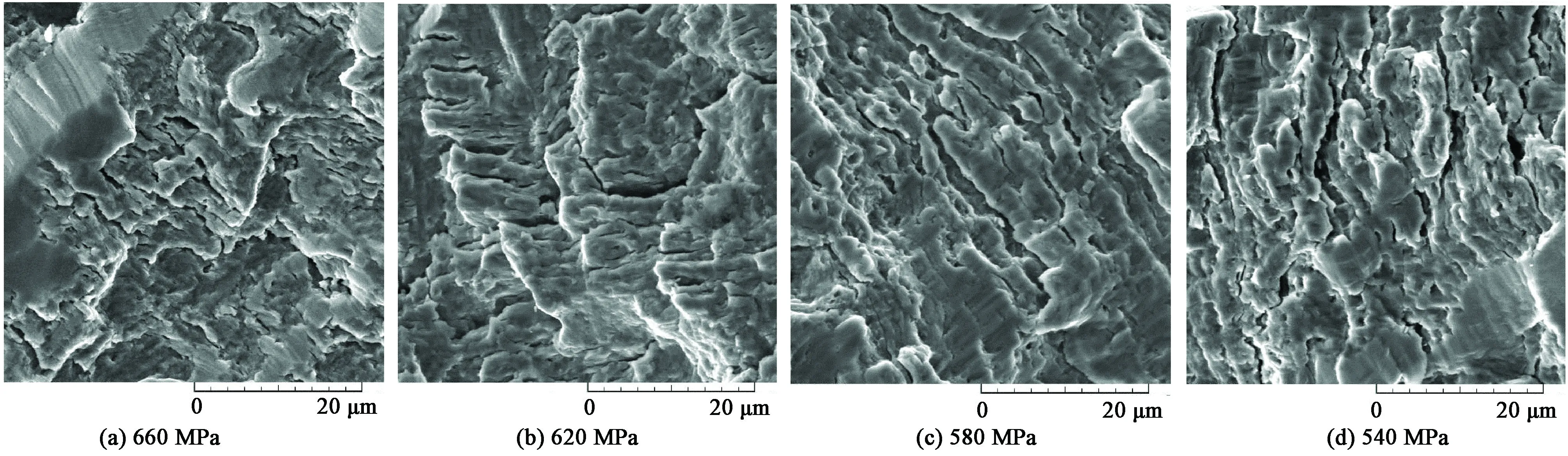

采用单点试验法对S135钻杆管体的疲劳寿命进行试验测试,试验结果如图3所示。由图3可知,S135钻杆材料的疲劳强度约为500 MPa。对不同应力水平下的疲劳试样断口形貌进行分析发现,试样断口可分为裂纹萌生区、扩展区和瞬断区;随着应力幅增加,疲劳裂纹扩展区面积变化不明显。裂纹扩展面可见明显收敛于试样外表面裂纹源位置的放射状扩展纹路,裂纹源区主要为解理断裂形貌,裂纹稳定扩展区可见规则排布的疲劳条带形貌,4种典型应力幅的试样疲劳条带形貌如图4所示。由图4可知,试样的疲劳辉纹间距较均匀,无明显变化。监测疲劳试验过程发现,疲劳裂纹一旦形成宏观尺寸,疲劳试验的频率和应力载荷会在极短的时间内(约2~5 s)发生剧烈变化,试样发生断裂。分析认为,这主要是由于疲劳试样尺寸较小,在拉应力载荷作用下,裂纹一旦形成便会迅速扩展,直至发生断裂,不同应力幅下的疲劳裂纹扩展区差别不明显,也正是基于此,本试验所用试样的疲劳寿命可视为钻杆疲劳裂纹的萌生寿命。

图3 钻杆管体的疲劳寿命Fig.3 Fatigue life of drill pipe body

图4 裂纹扩展区的疲劳条带形貌Fig.4 Fatigue striation morphology of samples

3 S135钻杆疲劳裂纹萌生寿命可靠性分析

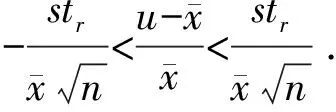

(1)

即

(2)

考虑实际需要,取置信度为95%,误差限度为5%确定可靠性分析试样数量。

选择高于疲劳强度的660、620、580和540 MPa应力幅进行成组疲劳试验,其中660和620 MPa应力水平下各完成疲劳试验试样10件,580和540 MPa应力水平下各完成疲劳试验试样12件。试验结果表明,疲劳试样均断裂于中部薄弱部位,试验结果有效,4种不同应力水平下钻杆疲劳裂纹萌生寿命试验结果如图5所示。

图5 不同应力水平下的钻杆疲劳裂纹萌生寿命Fig.5 Drill pipes fatigue life of different stress level

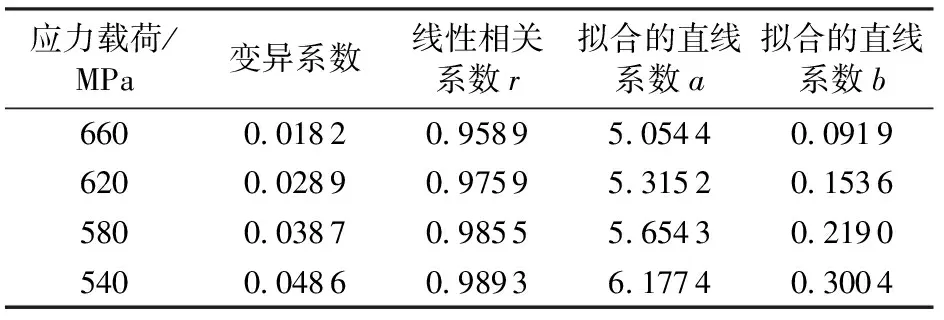

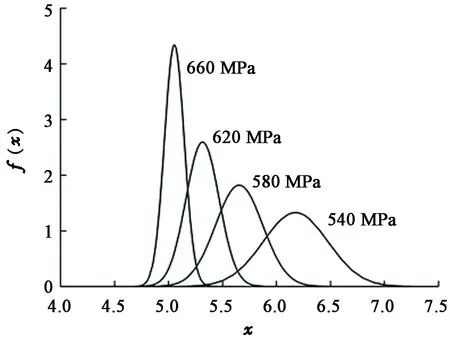

分别计算4种应力水平下疲劳裂纹萌生寿命对数值的可靠度估计值pi及其对应的标准正态偏量upi,upi与疲劳裂纹萌生寿命对数值lgNi(xi)之间的数据关系如图6所示。由图6可见,4种应力水平下的upi-lgNi(xi)数据均近似分布在一条直线上。基于最小二乘法分别拟合计算upi-lgNi(xi)线性相关参数如表2所示。n=10和12时的线性相关系数起码值分别为0.632和0.576,4种应力水平下upi与lgNi(xi)之间的相关系数均明显大于线性相关系数起码值,且为正值,故可以认为4种应力水平下的upi与lgNi(xi)线性相关。由此可以判断,4种试验应力水平下的S135钻杆疲劳裂纹萌生寿命对数值符合正态分布规律。计算4种应力水平下疲劳裂纹萌生寿命对数值的变异系数如表2所示。4种应力水平下S135钻杆疲劳试样数量均满足置信度为95%和误差限度为5%情况下最少试样数量的要求。分别计算4种应力水平下的正态分布概率密度函数,如图7所示。由图7可见,随着应力幅水平降低,概率密度函数的峰值逐渐降低,宽度逐渐增大,S135钻杆疲劳裂纹萌生寿命的离散性逐渐增强。分别计算4种应力幅下不同可靠度时的S135钻杆疲劳裂纹萌生寿命对数值,结果如表3所示。

图6 upi与lgNi(xi)的对应关系Fig.6 Relation between upi and lgNi(xi)

表2 线性相关参数

表3 不同可靠度下的疲劳裂纹萌生寿命对数值

图7 钻杆疲劳寿命对数值的概率密度分布曲线Fig.7 Probability density distribution curve of logarithmic fatigue life

基于最小二乘法对lgSa与lgN之间进行线性拟合,可靠度分别为50%、90%、99%和99.9%时,S135钻杆疲劳裂纹萌生寿命方程分别为lgN=41.144 6-12.817 8lgSa、lgN=32.423 4-9.765 5lgSa、lgN=25.319 6-7.279 3lgSa和lgN=20.115 0-5.457 7lgSa,如图8所示。对于n=4时,线性相关系数r的起码值为0.950,计算4种不同可靠度下的lgSa与lgN线性相关系数r分别为-0.991 6、-0.987 5、-0.980 2和-0.968 2,其绝对值均大于0.950,且为负值,所以可认为lgSa与lgN呈线性负相关,且随着可靠度增加,lgSa与lgN拟合直线的线性相关系数绝对值逐渐减小。分析认为,这主要是由于不同应力幅下的疲劳裂纹萌生寿命对数值的概率密度函数不同所致,高可靠度下的疲劳裂纹萌生寿命对数值是利用直线延伸推算得到的数据,与真实数值的偏离相对增大,从而导致高可靠度下线性相关系数相应有所降低。

图8 不同可靠度的疲劳裂纹萌生寿命Fig.8 Fatigue life curves of different reliability

4 结 论

(1)钻井作业过程中,S135钻杆管体部位承受的附加弯曲及拉伸应力载荷均明显大于接头螺纹连接部位,钻杆管体在应力比为-1条件下的疲劳强度约为500 MPa。

(2)应力幅分别为660、620、580和540 MPa条件下的S135钻杆疲劳裂纹萌生寿命对数值分布符合正态分布,且随着应力水平下降,疲劳裂纹萌生寿命对数值分布概率密度函数的峰值逐渐降低,疲劳裂纹萌生寿命的离散性逐渐增强。

(3)可靠度分别为50%,90%,99%和99.9%下的S135钻杆疲劳裂纹萌生寿命预测方程分别为lgN=41.144 6-12.817 8lgSa,lgN=32.423 4-9.765 5lgSa,lgN=25.319 6-7.279 3lgSa和lgN=20.115 0-5.457 7lgSa。

参考文献:

[1] 李方坡,韩礼红,刘永刚,等.高钢级钻杆韧性指标的研究[J].中国石油大学学报(自然科学版),2011,35(5):130-133.

LI Fangpo, HAN Lihong, LIU Yonggang, et al. Investigation on toughness index of high grade steel drill pipe [J]. Journal of China University of Petroleum(Edition of Natural Science),2011,35(5):130-133.

[2] MACDONALD K A, BJUNE J V. Failure analysis of drill strings [J]. Engineering Failure Analysis, 2007,30(14):1641-1666

[3] 王广生,石康才,周敬恩,等.金属热处理缺陷分析及案例[M].北京:机械工业出版社, 2007.

[4] MISCOW G F, NETTO T A. Techniques to characterize fatigue behavior of full size drill pipes and small scale samples [J]. International Journal of Fatigue, 2004,26:575-584.

[5] 李方坡,王勇.钻杆疲劳寿命预测技术的研究现状与发展[J].材料导报,2015,29(6):88-91.

LI Fangpo, WANG Yong. Review on the drill pipes fatigue life prediction technology[J].Material Review, 2015,29(6):88-91.

[6] GRONDIN G Y, KULAK G Y. Fatigue testing of drill pipe[J]. Drilling & Completion,1994,6:95-102.

[7] ANGELO L, GIOVANNI B, ANGELO C. Reliability methods applied to drilling operation[R].SPE 29355,1995.

[8] 邵冬冬,管志川,温欣,等.水平旋转钻柱横向振动特性试验[J].中国石油大学学报(自然科学版),2013,37(4):100-103.

SHAO Dongdong, GUAN Zhichuan, WEN Xin, et al. Experiment on lateral vibration characteristics of horizontal rotary drilling string[J]. Journal of China University of Petroleum(Edition of Natural Science),2013,37(4):100-103.

[9] 王鹏,倪红坚,王瑞和,等.基于微凸体接触的钻柱纵向振动减摩阻[J].中国石油大学学报(自然科学版),2015,39(1):88-94.

WANG Peng, NI Hongjian, WANG Ruihe, et al. Friction reduction research of drill-string longitudinal vibration based on asperity contact[J]. Journal of China University of Petroleum(Edition of Natural Science),2015,39(1):88-94.

[10] 韩礼红,张平生.含缺陷钻杆的适用性评价方法:SY/T 6719-2008 [S].北京:石油工业出版社,2007.

[11] 阿扎J J, 罗埃罗.萨莫埃尔 G.钻井工程手册[M].张磊,赵军,胡景宏,译.北京:石油工业出版社,2011:212-213.

[12] 高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社,2001:290-293.