汽车转向机小齿轮断齿失效分析

2018-05-18匡立文杨卫祥

匡立文,杨卫祥

(博世华域转向系统有限公司,上海 310000)

引言

小齿轮是汽车转向机重要的安全零件之一。小齿轮与齿条啮合,将方向盘的手力扭矩转换为齿条的横向移动力,从而推动左右两侧拉杆并连接轮胎左右转向。反之,轮胎受路面冲击,也会通过拉杆传递给齿条,并通过小齿轮与齿条的啮合,对小齿轮施加逆向冲击力。在设计、生产小齿轮时,应保证小齿轮的强度,避免受过载冲击发生断齿失效,引起转向机故障和造成车辆驾驶事故。本文通过对汽车转向机小齿轮断齿进行失效分析,找到引起断齿失效的原因,并提出改进措施,避免小齿轮断齿现象的发生,同时为类似齿轮断齿分析提供相关借鉴。

1 概述

汽车转向机在做模拟路面逆向冲击的横向加载试验时,发生小齿轮断齿失效现象。小齿轮材料为ZF208,斜齿轮,齿部表面经感应淬火和回火处理,表面硬度要求为56HRC~61HRC,齿根部区域感应淬火深度要求0.7mm~1.7mm。该小齿轮共有9齿,试验后其中1个齿从齿根处发生断裂,断齿宏观形貌见图1所示。为查明该小齿轮断齿原因,对其进行检验和分析。

2 检验和分析

2.1 宏观检测和断裂起始位置确定

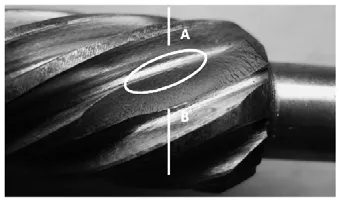

断口处宏观形貌见图 2,断齿发生在感应淬火段近端头侧。断面在纵向两侧向齿顶扩展,断面呈灰色,弧形对称下凹,中央顶部近齿根(A向)相对较细,近图下侧(B向)相对粗糙,并可见由上侧A向朝下侧B向及左右的放射状花纹,表明A向(圆圈区域)为断裂起始区。

图2 小齿轮断口宏观形貌Fig.2 Macrostructure appearance of fracture

2.2 扫描电镜和X射线能谱分析

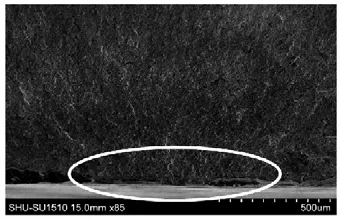

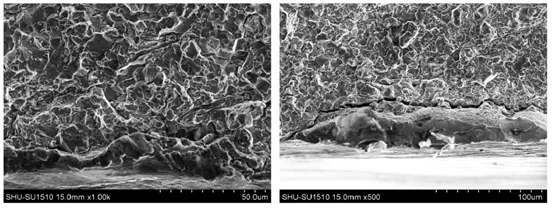

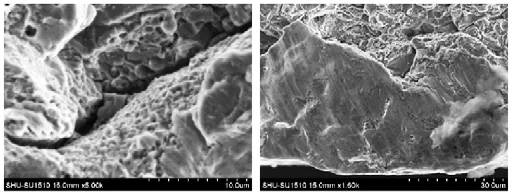

对断齿进行清洗和干燥,根据JB/T 6842-1993标准[1],在扫描电镜中进行精细观察和分析。图3是断裂起始位置的SEM形貌,可清晰地看到裂纹交汇于照片底部的圆圈处,对该处进一步放大形貌如图4所示。图4中主要为穿晶断裂,并存在了大量的二次裂纹,二次裂纹表现为沿晶界扩展,这是典型的脆性断裂特征,表明该处承受了超过材料承载能力的载荷而发生了过载断裂。在裂纹起始处可看到大量细小的韧窝,如图5所示,这是塑性变形的特征。同时可看到有较明显的塑变滑移线,进一步说明在裂纹起始处发生了塑性变形。按照该零件表面硬度要求,该处为硬化组织,不应发生塑性变形,若发生了塑性变形,通常是由于该处的强度不足所致。

图3 断裂起始位置SEM形貌Fig.3 SEM pattern of fracture beginning position

图4 断裂起始位置精细形貌Fig.4 Microstructure of fracture beginning position

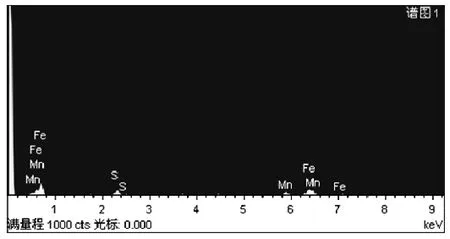

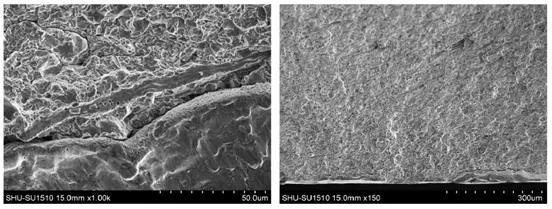

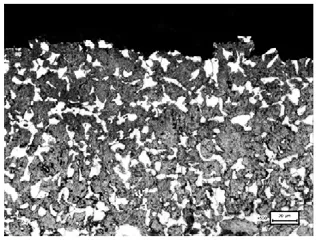

图4中同时可见条状夹杂物分布,根据GB/T 17359-2012标准[2],对上述条状夹杂物进行X射线能谱分析,除可见主量元素Fe峰线外,还可见S,Mn元素峰线,表明夹杂为硫化物,能谱曲线见图6,元素参考含量见表1。硫化物的分布沿着齿向,靠近齿根部位存在,破坏了钢基体的均匀性和连续性,对材料的强度和疲劳性能影响较大。夹杂物的存在, 还会在该处造成应力集中,容易成为疲劳源,将大大削弱该部位的抗拉强度[3]。图7是断裂起始处及附近的硫化物夹杂。

图5 断裂起始位置处细小韧窝和塑变滑移线Fig.5 Dimple and plastic deformation at fracture beginning position

图6 断裂起始位置处条状组织能谱曲线图Fig.6 EDX pattern of strip inclusions

表1 能谱分析元素参考含量表Tab.1 EDX element content %

图7 断裂起始位置及附近处的硫化物夹杂Fig.7 Sulfide inclusions at fracture zone

2.3 断面金相分析

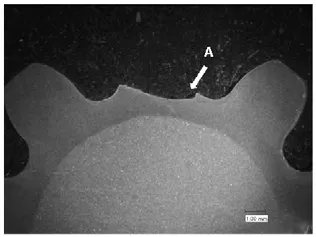

图8 断面低倍下组织分布形貌Fig.8 Fracture morphology at low magnification

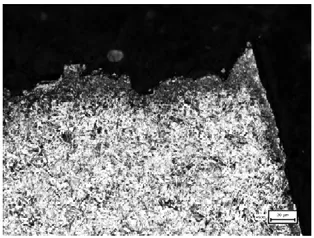

在断面法向截面上进行金相分析。该区域组织分布形貌见图8所示,可见断面处于感应淬火层内,两侧起始区、终断区均位于齿根部。A向起始区高倍下形貌见图9所示,断面表层局部沿晶分布,根据JB/T 9204-2008标准[4],表层组织为细马氏体,马氏体可评为5级。

图9 断面A向表层组织形貌Fig.9 Microstructure of A side at fracture zone

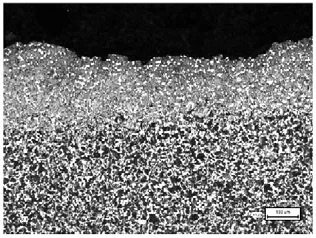

断面中间区域组织分布形貌见图10所示,图上侧为感应淬火层,可见表层不甚平整,高倍下可见表层组织见图11所示,根据JB/T 9204-2008标准[4],可判定为马氏体+铁素体。从金相试验可知,断裂层同时存在细马氏体和马氏体+铁素体,且淬火层相对不平整,因此该区域可能存在硬度不均匀现象。

图10 断面中间区域表层组织分布形貌Fig.10 Microstructure of fracture middle zone

图11 断面中间区域表层组织分布形貌Fig.11 Microstructure of fracture middle zone

2.4 硬度测试

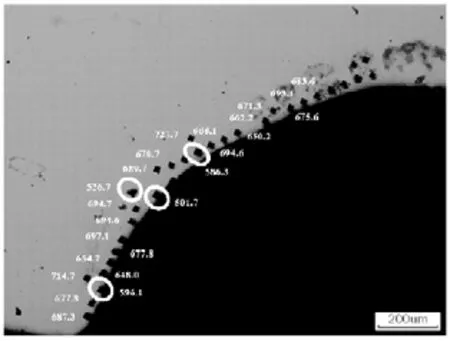

图12 显微硬度测试位置及结果Fig.12 Test result and location of microhardness

根据GB/T 4340.1-2009标准[5],沿着零件表面从断裂起始位置至齿根进行显微硬度测试,显微硬度测试位置及结果如图 12所示。可以发现靠近表面处存在部分硬度值低于600HV的软化点和软化区域,该现象应是淬火不均匀导致。

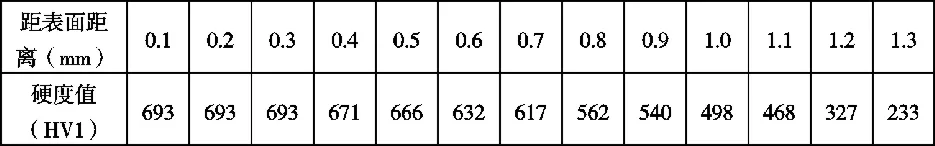

在断裂齿A向齿根部区域由表及里测定硬度梯度,结果见表2。根据GB/T 5617-2005标准[6]和图纸要求,最低硬度值 HVMS=615HV(56HRC),极限硬度值 HVHL=75%×HVMS=461HV,测得硬化层深度 DS=1.10mm,符合图纸淬火深度0.7mm~1.7mm的要求。

表2 断面齿根由表及里硬度梯度Tab.2 Hardness gradient at fracture zone

2.5 化学成分分析

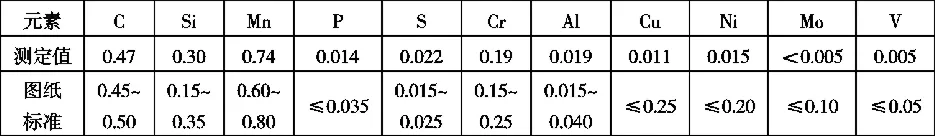

根据GB/T 4336-2002标准[7],在失效样件上取样进行化学分析,结果见表3,符合图纸标准要求。

表3 来样化学分析结果Tab.3 Chemical composition analysis result (wt%)

3 结论和建议

由上述测试分析可知,小齿轮断裂失效为过载断裂,断裂起始位置在靠近齿根部位。在显微硬度测试中,发现了近表面处存在软点和软组织,这是造成强度不足过载断裂的主要原因。同时,在断裂起始位置附近发现了大量的硫化物夹杂,沿着轴向分布并处于表面附近,使齿轮的承载能力大大下降,这是造成过载断裂的另一个主要原因。

建议进行热处理工艺时,采用高频感应淬火工艺,可使小齿轮零件表面实现组织强化,得到较高的表面硬度;同时,组织细小,强韧性配合好,具有较高的强度和多冲抗力,能满足转向小齿轮的使用性能要求[7]。

建议对来料严把质量关,并定期取样检验相关成分,确保材料中无较多夹杂物。

参考文献

[1] JB/T 6842-1993.扫描电子显微镜试验方法[S].

[2] GB/T 17359-2012.微束分析能谱法定量分析[S].

[3] Murakami Y. Metal Fatigue: Effects of Small Defects and Nonme-tallic Inclusions[M]. Amsterdam: Elsevier, 2002: 91.

[4] JB/T 9204-2008.钢件感应淬火金相检验[S].

[5] GB/T 4340.1-2009.金属材料维氏硬度试验第1部分:试验方法[S].

[6] GB/T 5617-2005.钢的感应淬火或火焰淬火后有效硬化层深度的测定[S].

[7] 陈金荣.汽车转向器小齿轮热处理工艺改进[J].金属加工(热处理),2013, (9):70-72.