动力电池内部线束布置及设计分析

2018-05-18陈恩辉鞠环宇娄峰

陈恩辉,鞠环宇,娄峰

(华晨汽车工程研究院,辽宁 沈阳 110141)

前言

近年来随着新能源汽车的日益发展,积极响应国家节能减排,推广使用新能源,发展循环经济的号召。汽车生产厂分别推出了自己的新能源汽车产品,其中包括纯电动汽车、混合动力汽车。进而随着技术的逐步完善,已趋于用电力取代了传统的燃料作为汽车的动力来源。对于新能源车辆动力电池包内线束的设计及研究,存在着各种设计方面困扰和新的设计理念的诞生,电池包内线束作为动力电池的信号传输、实现动力的有效输出,电池包内动力电池用电量、续航里程等有效地实施监控。在设计过程中同时也面临着设计方案、布置走向、EMC防护等设计方面的考验。

1 线束设计方案分析

目前新能源车辆动力电池包根据前期设计目标,确定电池包内模组和单体的数量及结构形式,电池包冷却形式分为风冷式和水冷式电池包。针对于包内线束设计而言,区别于传统汽油车整车线束,有高压线束和低压线束,不同形式电池包内部线束设计采用了不同形式的设计方式和布置方案。

1.1 电池包内高压线束设计方案

高压线束在新能源车辆上主要提供高压强电供电作用,因此对于线束的设计及布置尤为重要,主要遵循以下几个方面的原则:

1)线束走向设计:高压线束设计采用双轨制,由于高压已经超出人体安全电压,车身不可作为整车搭铁点,因此包内高压线束的设计上,直流高压电回路必须严格执行双轨制。包内高压线束可分为高压总正、高压总负。

2)高压连接器选型:高压连接器主要负责高压大电流连接和传输,并负责高压回路的人机安全。因此高压线束连接器目前多采用耐高压、防水等级高、环路互锁、屏蔽层连接等功能。

3)屏蔽设计:采用屏蔽高压线,屏蔽网包覆在高压线内部。,连接器连接时实现屏蔽层的连接。考虑到电磁干扰的因素,整个高压线束系统均由屏蔽层全部包覆。

4)高压线布置:考虑安全及电磁干扰,高压线与低压线束进行分离布置。

1.2 电池包内低压线束设计方案

1.2.1 根据电池的工作原理以及设计结构将内部线束分为:

1)BMU(BMS主板) 线束:主要功能负责电池状态估算(SOC SOP SOH等)、执行器控制,热管理策略,高压安全、故障诊断等BMS主要控制功能实现。

2)LMU(BMS从板)线束:主要功能负责单体电压,电池温度采集监测等。

3)HCU(BMS高压板)信息采集线束:高压采集,绝缘监测。

4)高压继电器线圈控制线束:负责控制高压回路的通断。

5)电流传感器线束:有霍尔传感器或分流器,主要负责采集电流信息。

6)PTC控制器:控制PTC进行加热。

7)电磁阀:控制电池包空调管路的通断。

8)各高压连接器的互锁插头:高压环路互锁信号传输。

以上线束布置同电池包内高压线束进行分离设计,有效避免EMC干扰。

1.2.2 电池包内低压线束固定及卡扣选型

由于受电池包内环境和结构限制,线束固定方式采用小型化、易装配、依托固定结构简单为主。

1.2.3 屏蔽设计

低压线束负责强电控制单元模块的功能实现以及相关信号的传输。低压线束设计与布置方案中考虑高压线束对其产生的干扰防护,不同信号源采用不同的低压屏蔽导线。

高频信号:线束采用双绞线、屏蔽层采用箔层屏蔽。

低频信号:线束采用双绞线、屏蔽层采用编织层屏蔽。

1.2.4 屏蔽导线的接地形式

单点接地:低频信号采用单点接地。

多点接地:高频信号采用多点接地。

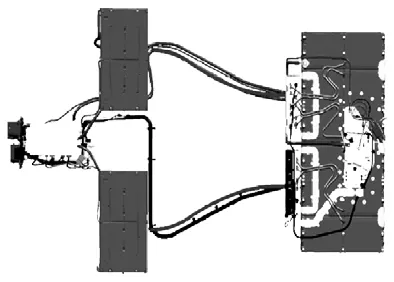

图1 电池包内高、低压线束布置图

2 高低压线束布置方案

为了避免高压线束传输强电电流时产生电磁干扰,导致低压线束对控制单元供电及信号传输受到电磁干扰的风险,因此我司纯电动车辆动力电池包采用了高压线束与低压线束分层式和并列式设计,该设计方案有效避免了强电工作产生的干扰。布置形式如图1。

2.1 分层布置:高压线束与低压线束分为上下层级关系

2.1.1 分层式布线

电池包内前期布置考虑电池模组高压供电和低压信号采集进行分层布线,模组之间串联接线保证高压连接线(图中红色)部分在模组下方,低压信号采集等相关低压控制布线(图中蓝色)在模组上层。而从分层布线有效的对高压线工作时产生的 EMC干扰起到防护作用。保证电池包内供电、信号传输稳定性。

2.2 并列布置形式

2.2.1 走向依附电池包内部结构并列布置(图2所示)

前端模组高压布线和 BMS主板低压布线,采用并列式布置,保证高低压线束并列不交叉。有效防护高压线束工作时对控制器的EMC干扰。

图2 电池包内模组、控制器、线束布置关系图

3 高、低压线束的固定设计

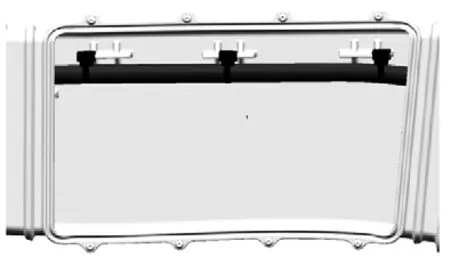

3.1 线束电池包内卡扣选择:卡接式扎带卡扣(图3)、卡接螺柱式卡扣(图4)、扎带固定(图5)

图3 卡接式扎带卡扣

3.1.1 图3中扎带主要用在高低压线束

通过连接前、后段塑料风道内,风道内部做出结构供卡接式扎带卡扣固定线束。风道本体预留安装孔供线束固定装配。

3.1.2 图4中卡接螺柱式卡扣主要用在前、后端电池模组下方

钣金底板焊接固定螺柱供扎带固定线束。

图4 卡接螺柱式卡扣

图5 扎带固定捆扎

3.1.3 图4中扎带固定线束主要用在后端模组上盖板用于LMU从板、HCU信号采集线束固定。

4 电池包内高低压线束原理设计分析

高压线束采用双轨制设计,将电池包前、后端模组串联、电池包内PTC、风冷风扇、强电维修开关、充电预充回路等连接到原理回路中。并通过电池包前端高压接插件提供整车强电供电。高压接插件采用插件本体屏蔽,并增加高压互锁功能,有效防护高压电流产生的EMC干扰。

电池包内低压线束原理设计同传统车外部整车线束采用的导线及导线选取原则相同,区别在于电池包内部线束主要进行信号采集,电池包内监测相关的传感器类部件。目前采用耐温等级高导线,屏蔽线、双绞线等。将所有采集的信息交互给 BMU(图 6所示)进行供电、电池包内热管理、包内散热、电池充放电等相关控制。

图6 BMU原理设计简图

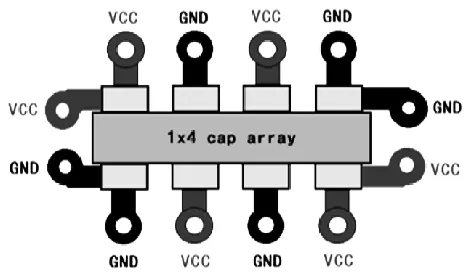

4.1 电池包内线束EMC防护的电源分配方案

整车范围内首先保证零部件的 EMC符合标准要求,通过线束连接将各个控制单元连接在一起,在电源分配方面所采用的防护方式为供电回路与接地点回路在同一接插件中采用图7方式进行孔位排列。

图7 电源分配方案

4.2 电池包内EMC防护的线束设计方案

在线束材料选取方面为了可以有效的防止因为线束电流过大造成电磁干扰问题,所以在线束材料选取上一般采用双绞线,并将双绞线回路布置到其他线束最外侧,在高频信号方面,可以采用屏蔽双绞线。

整车线束中的传导发射90%都与电源线相关,因此在线束评估及设计时需要注重以下几个方面:

1)开关电源部分处理,设计上考虑环路控制。

2)敏感信号采用屏蔽线缆传输,且屏蔽层做好360度搭接处理。

3)信号线缆远离高压网络和强干扰源,且合理的与地做紧耦合布线。

4)做好滤波器“搭铁”接地处理措施,减少引线电感。

5)线缆中保证足够的信地比,且需要做合理的安排和配置。

4.3 电源线传导瞬态抗扰防护的设计分析

电源线传导瞬态抗扰度在设计初期应该同时考虑新能源车辆高压、低压工作时浪涌、脉冲的防护设计。

4.4 脉冲干扰防护

电池包内开关继电器及保险丝在开启或者关闭的过程中,由于电弧产生的干扰脉冲,也需要进行线束设计初期考虑的防护。

5 总结

通过新能源电池包内线束设计开发前期的线束合理化设计与布置,以及对电池包内高低压原理设计阶段 EMC防护的重点考虑,有效的避免了强电线束工作时产生的干扰,并通过搭载台架、实车认证,不断优化线束布置方案与 EMC设计。目前所采用的线束布置形式,以及采用的各项 EMC防护方案与措施,在批产项目中得到充分的验证和认可。

参考文献

[1] 关振东.电动汽车前舱高压零部件布置研究[J].上海汽车,2013(4)24-35.

[2] 吕自国,王永平,徐恩召,杨小慧.汽车电线线型的选用[J].汽车电器,2012(3)75-78.

[3] 安宗裕.混合动力汽车直流电源变换系统传导磁干扰分析与抑制研究[D].重庆:重庆大学2014:46-52.