时效处理对新型超高强Al-Cu-Li-X合金薄板的力学性能和微观组织的影响

2018-05-17汪洁霞刘晴李劲风陈永来张绪虎许秀芝郑子樵

汪洁霞,刘晴,李劲风,陈永来,张绪虎,许秀芝,郑子樵

时效处理对新型超高强Al-Cu-Li-X合金薄板的力学性能和微观组织的影响

汪洁霞1,刘晴1,李劲风1,陈永来2,张绪虎2,许秀芝2,郑子樵1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083; 2. 航天材料及工艺研究所,北京,100076)

通过力学性能测试和透射电镜(TEM)观察研究热处理制度对新型超高强Al-Cu-Li-X合金2 mm厚薄板的力学性能和微观组织的影响。研究结果表明:T8态较T6态时效的合金具有更高的强度和更好的塑性;超高强铝锂合金的时效析出相包括大量T1相(Al2CuLi)、较多的θ′相(Al2Cu)、一定的δ′相(Al3Li)以及极少量S′相(Al2CuMg);T8态时效时引入预变形抑制δ′相和S′相形成,同时促进T1相和θ′相形核析出,但对θ′相的作用效果小于对T1相的作用效果;当预变形量为6%~8%时,合金能获得较高的强度与伸长率,8%预变形后峰时效时拉伸强度达 616 MPa,伸长率达12%。

铝锂合金;热处理;强度;微观组织

高性能金属材料目前仍是航空航天领域中最重要的结构材料。铝锂合金由于具有低密度、高比强度和比刚度、低疲劳裂纹扩展速率和较好的高、低温性能等特点,是21世纪航空航天领域中最理想的轻质高强结构材料[1−2]。目前,国际上一个重要发展趋势是开发新型的超高强铝锂合金。通过研究发现,在Al-Cu-Li合金中同时添加少量Ag和Mg,能改变合金的时效析出过程,从而产生更大的时效强化效应[3],而Mg和Zn具有类似同时添加Mg和Ag的作用[4−5]。罗先甫 等[6]进行了Mg+Ag,Mg+Zn以及Mg+Ag+Zn微合金化铝锂合金力学性能和微观组织研究,发现同时添加Mg,Ag和Zn微合金化元素的铝锂合金力学性能比添加Mg和Ag或Mg和Zn微合金化元素的铝锂合金力学性能优,说明Mg+Ag+Zn复合微合金化是开发超高强铝锂合金的重要基础。在此基础上,罗先甫等[6−9]对新型超高强铝锂合金成分设计进行了大量研究。对于可热处理强化的铝合金,通过固溶淬火后得到过饱和固溶体,随后进行不同工艺的人工时效处理,可得到最终使用状态的产品。通过调整热处理工艺,可以精确调控合金的微观组织,改善合金性能。同样,热处理也是改善铝锂合金强塑性匹配的重要工艺手段之一,固溶淬火后的预变形对时效后的力学性能有重要影响。时效前引入预变形可影响随后时效过程中主要强化相的种类、尺寸、体积分数及主要强化相竞争析出动力学[10−13],从而改变合金的时效响应速度、强度与塑性。本文作者就预变形对新型超高强铝锂合金各种析出相竞争析出关系及性能的影响进行研究。

1 实验方法

实验用铝锂合金为厚度2 mm的冷轧薄板,实测成分如表1所示。试样在盐浴炉中于520 ℃固溶处理1 h之后冷水淬火,然后分别进行T6态(175 ℃)和T8态(150 ℃)时效处理。T8态时效处理为淬火后先进行冷轧预变形后进行人工时效,时效温度为150 ℃,预变形量分别为0,3.0%,4.5%,6.0%,8.0%和12.5%。

表1 合金实测化学成分 (质量分数)

热处理后的合金在MTS810材料试验机上测试室温拉伸性能,拉伸速度为2 mm/min,拉伸样平行段宽度为8 mm,标距长度为25 mm。

采用TecnaiG220型透射电镜(TEM)观察合金的微观组织,加速电压为200 kV。TEM试样厚度首先机械减薄至0.08 mm左右,然后用双喷电解减薄仪制取,电解溶液为25%硝酸+75%甲醇(体积分数)混合溶液,液氮冷却至−20 ℃以下,工作电压为15~20 V,电流控制在80~95 mA。

2 实验结果

2.1 时效方式对合金力学性能和微观组织的影响

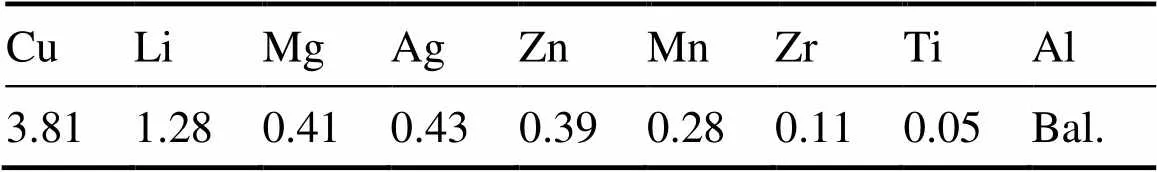

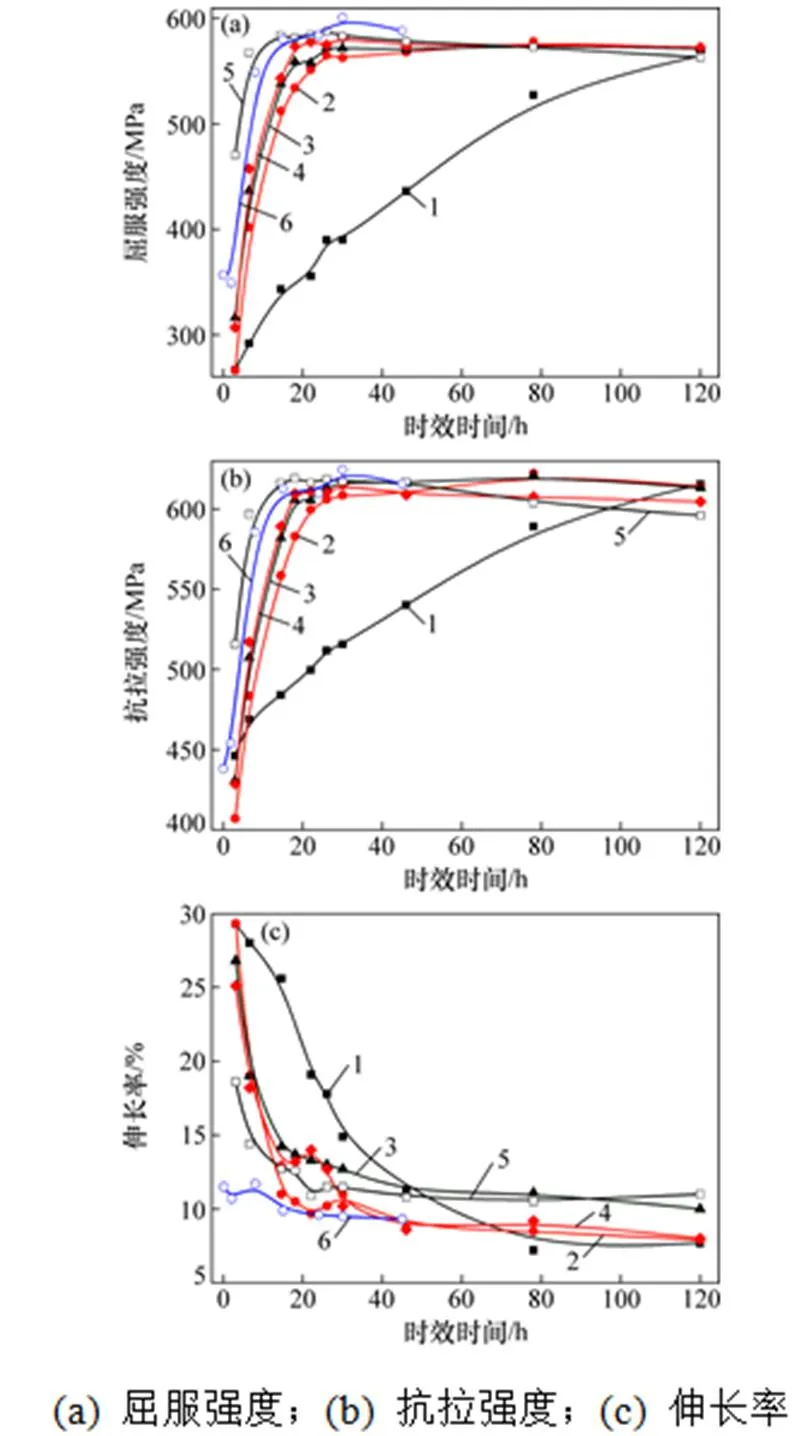

图1所示为合金冷轧板材T6态及T8态时效不同时间后的室温拉伸性能曲线,其中T8态时效工艺的预变形量为8%。从图1(a)和图1(b)可知:T8态时效时合金具有更快的时效响应速率,在15 h左右强度达到峰值,屈服强度和抗拉强度峰值分别为584 MPa和616 MPa;达到峰时效之后,随着时效时间延长,合金强度保持在1个较长的平台,在时效后期出现小幅度下降;T6态时效时合金强度在20 h左右达到峰值,峰时效时屈服强度和抗拉强度分别为558 MPa和 607 MPa;达到峰时效之后,随着时效时间延长,合金强度持续降低。从图1(c)可知:T6态和T8态欠时效时伸长率都随时效时间的延长而逐渐降低,峰时效后伸长率基本保持稳定;T8态峰时效时的伸长率为11%~12%,而T6态的伸长率为8%~9%,说明T8态时效时合金具有更好的塑性。

1—T6态;2—T8态

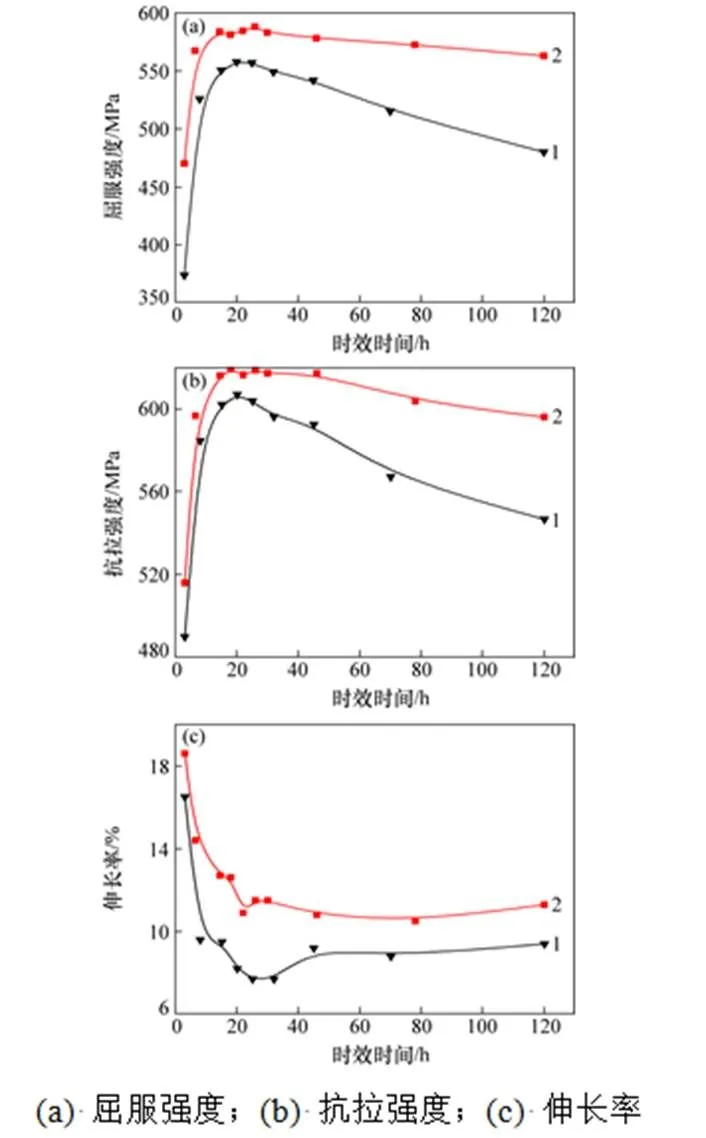

图2所示为该合金T6态及T8态近峰值时效的TEM选区衍射谱(SAED)及TEM明场像(bright field, BF)与暗场像(dark field, DF)照片。从图2(a)和2(b)所示的[112]Al及[100]Al衍射谱中均可以观察到明亮的T1相斑点和比较明显的δ′相斑点;另外,在[100]Al衍射谱中还可发现θ′相斑点,在相应TEM照片中则观察到较多T1相(图2(a))及部分δ′相和θ′相(图2(b))。在[112]Al衍射谱中可观察到极微弱的S′相斑点,相应明场像中观察到少量的S′相(图2(a)),这表明T6态峰时效时合金时效析出相为大量T1相、部分θ′相和δ′相以及少量S′相。T8态峰时效样品在[112]Al及[100]Al衍射谱中同样观察到明亮T1相斑点,但S′相斑点非常微弱,而θ′相斑点增强。在相应暗场像中可观察到大量T1相及较多互相垂直的θ′相,而基本未发现δ′相。与T6态时效相比,T8态时效的合金中T1相直径更小,密度更大(图2(c)),且θ′相的析出量也明显增多(图2(d))。

2.2 预变形量对T8态时效合金力学性能和微观组织的影响

图3所示为合金固溶淬火后分别进行0,3.0%,4.5%,6.0%,8.0%和12.5%的预变形后再于150℃时效不同时间的室温拉伸力学性能曲线。由图3可知:时效前的预变形大大提高了合金的时效硬化响应速率,缩短了合金强度达到峰值的时效时间;未预变形的合金在时效78~120 h后,强度才达到峰值;而经预变形的合金即使预变形量很小(3.0%),时效18 h后其强度即已基本上达到峰值;同时,时效前的预变形提高了合金的峰值强度;随着预变形量增加,合金强度不断提高。

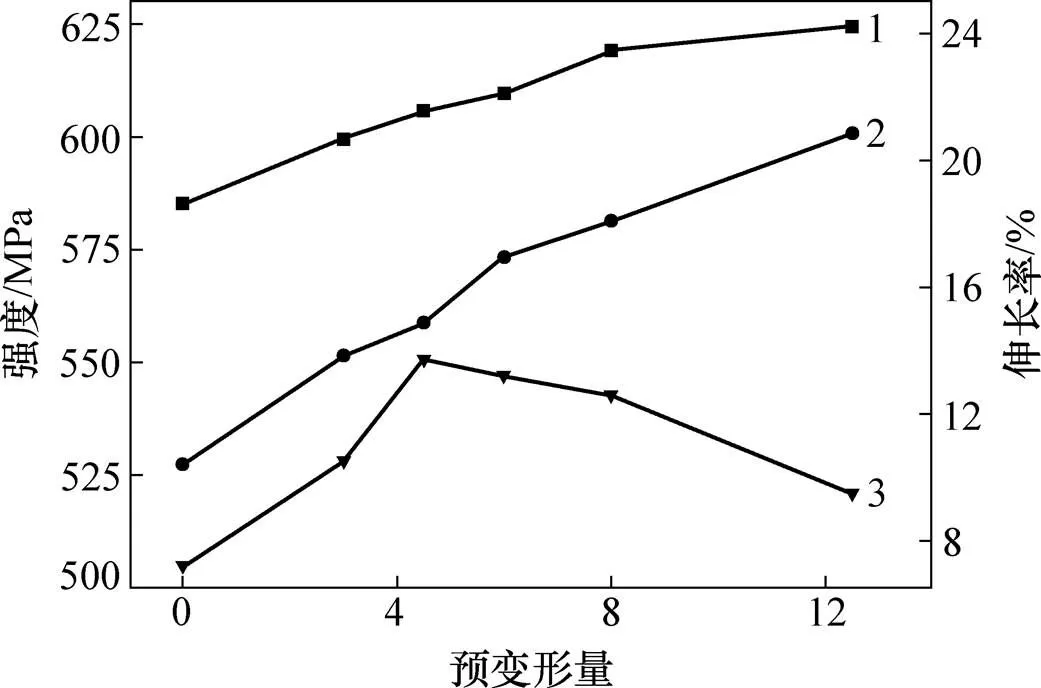

图4所示为合金近峰时效状态下的力学性能与预变形量之间的关系。从图4可看出:3.0%预变形后再进行人工时效,其抗拉强度和屈服强度比未预变形而直接时效的合金强度明显提高;随着预变形量不断增加,合金近峰时效的抗拉强度和屈服强度均逐渐增大;当预变形量超过8.0%后,预变形量进一步增加,合金屈服强度增幅较明显,但抗拉强度增幅很小;当预变形量从8.0%增加至12.5%时,屈服强度增加19.4 MPa,但抗拉强度增幅仅为5.4 MPa;随着预变形量从0增加至4.5%,合金伸长率从7.2%增加至13.7%;但当预变形量进一步从6.0%增加至12.5%时,合金的伸长率从13.2%降低至9.5%,时效前引入一定量(4%~8%)预变形,在提高超高强铝锂合金强度的同时,还可有效提高合金的塑韧性。

(a) T6态,BF,b=<112>Al;(b) T6态,DF,b=<001>Al;(c) T8态,DF,T1相,b=<112>Al;(d) T8态,DF,θ′相,b=<001>Al

预变形量:1—0;2—3.0%;3—4.5%;4—6.0%;5—8.0%;6—12.5%。

1—抗拉强度;2—屈服强度;3—伸长率。

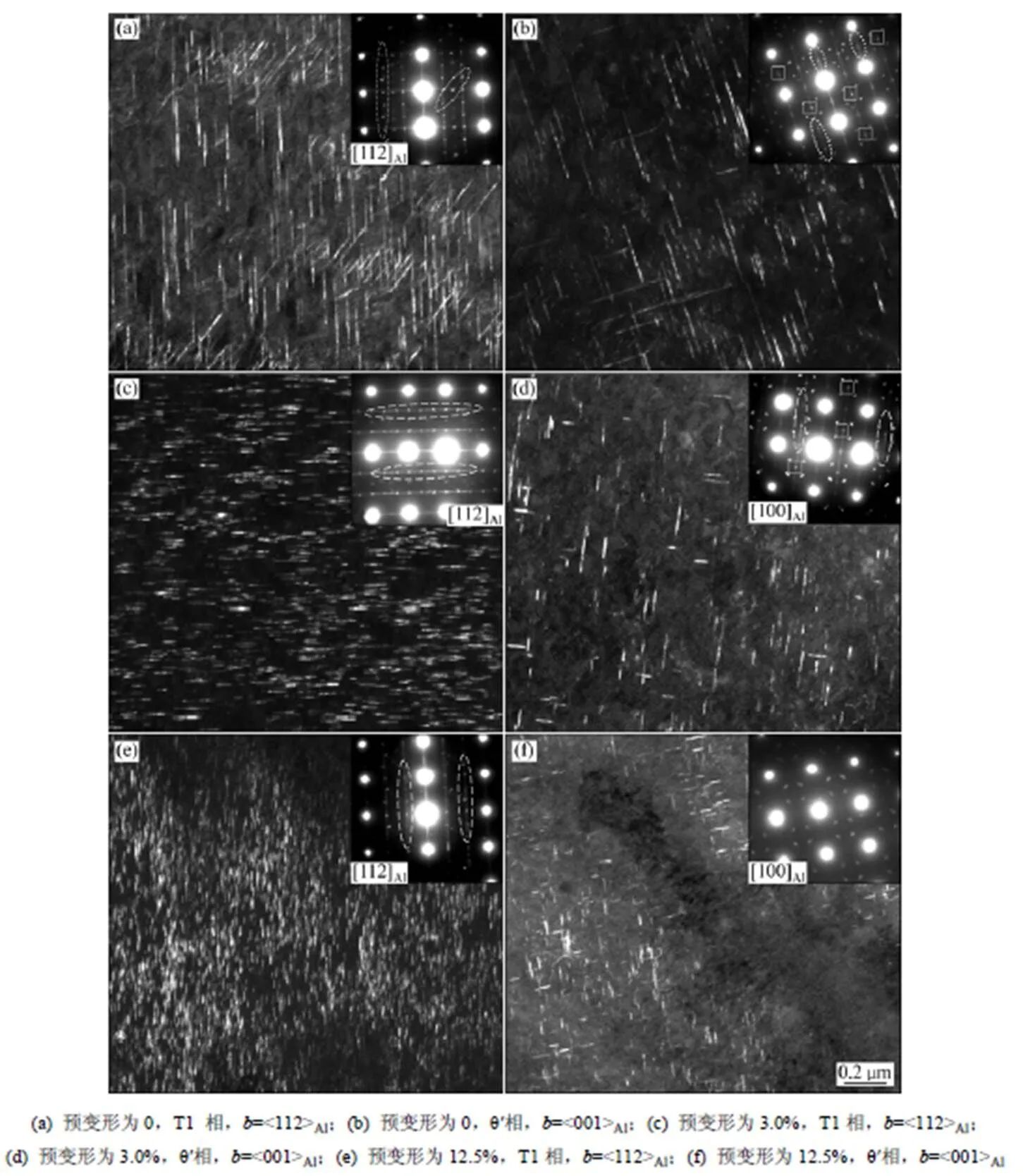

图5所示为不同程度预变形后近峰时效态的选区衍射谱和TEM暗场像形貌照片。从图5(a),(b),(c)和(d)可以看到明亮的T1相斑点和较明显的θ′相斑点,而且暗场像观察也表明无预变形和3.0%预变形的合金中形成较多的T1相和θ′相。另外,图5(a)所示[112]Al衍射谱中有微弱的S′相的斑点,相应无预变形合金样品的暗场像中可观察到一定数量的S′相;而图5(b)和图5(d)所示[100]Al衍射谱中还有微弱的δ′相斑点,表明无预变形和3.0%预变形的合金中均有极少量δ′相生成。当预变形量增加至8.0%时,衍射谱特征(图2(c)和图2(d))表明合金相组成与3.0%预变形时的合金相组成基本一致。当预变形量进一步增加至12.5%时,衍射谱中T1相斑点依然非常明锐,而θ′相斑点及δ′相斑点强度已非常微弱而很难观察到,但相应位置的暗场像中依然可发现较密集分布而直径明显减小的θ′相(图5(f))。

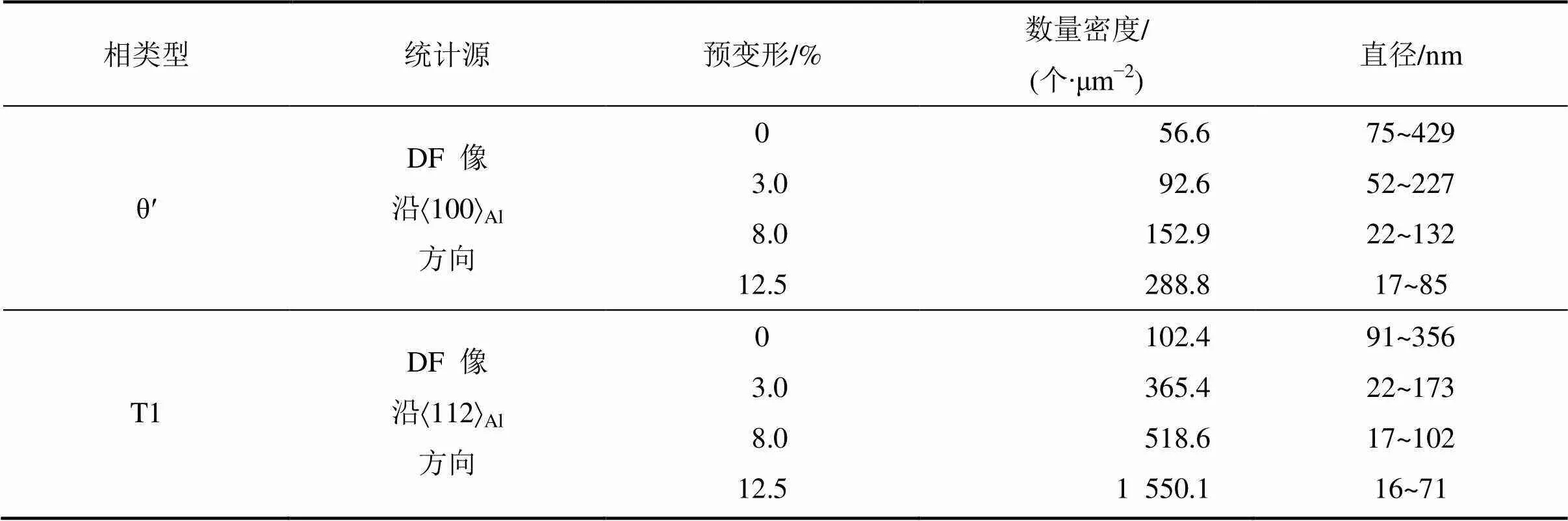

表2所示为合金经不同预变形处理后近峰时效时θ′相和T1相的平均数量密度和直径范围,由软件统计3~4张TEM照片中θ′相和T1相的数量后取平均值得到。由表2可知:随着预变形量增加,θ′相和T1相的数量密度均不同程度地增加,直径相应地减小,这与文献[14−16]中结果不同。预变形的引入并没有抑制θ′相的析出,反而促进了θ′相的析出。但T1相数量的增长幅度远大于θ′相相数量的增长幅度,特别是当预变形量由8.0%增加至12.5%时,合金中T1相的数量密度增长2倍,θ′相的增长则不到1倍。

图5 不同程度预变形后峰值时效的选区衍射谱和TEM暗场形貌照片

综合比较不同预变形后时效时的微观组织可以明显发现如下规律:1) 时效前施加预变形可明显抑制合金中S′相和δ′相的析出,改变合金中析出相的组成;小预变形的合金在以T1相和θ′相为主强化的同时,还有少量S′相和δ′相共同强化作用,而大预变形的合金中析出相S′相和δ′相基本消失;2) 预变形大幅度提高合金中T1相密度,降低T1相直径;无预变形、3.0%预变形、8.0%预变形及12.5%预变形时T1相长度分别为91~356 (图5(a)),22~173 (图5(c)),17~102 和16~ 71 nm(图5(e));3) 预变形增加同样促进合金中θ′相形核,细化θ′相,但效果明显弱于对T1相的影响效果。

表2 合金不同预变形后近峰时效时θ′相和T1相的平均数量密度和尺寸

3 分析讨论

超高强铝锂合金中时效析出相包括T1相、θ′相和δ′相。时效前施加预变形改变析出相组成及分布,这与预变形引入位错从而影响析出相形核有关。T1相和θ′相均与基体保持不完全共格关系,共格畸变能和界面能均较大,为减少形核功,往往优先在晶体缺陷处非均匀形核。人工时效前对合金进行冷变形,可以在合金基体中形成密布的位错或位错缠结,为T1相和θ′相在晶内形核提供有利的形核位置,促进T1相和θ′相在晶内的析出。

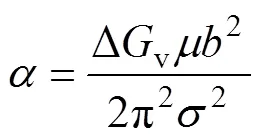

CAHN等[13,17]提出了如下参数表征位错对析出相形核析出的影响效果:

式中:∆v为第2相析出时体积自由能的变化;为剪切模量;为柏氏矢量;为析出相与基体的界面能。位错促进析出相形核的有效性随着的增大而增大,也就是说,随着∆v的增大而增大,随的增大而减小。

在上述析出相中,T1相为平衡相,θ′相为亚稳相,形成T1相所需的体积自由能的变化(∆v)比形成θ′相所需的∆v要大[17]。尽管T1相和θ′相的界面能(σ)非常接近,但它们相应的体积应变能相差1个数量级,并且它们的剪切应变位于不同的晶面和不同的晶体学方向上。铝基体(111)Al/[112]Al取向的T1相剪切应变能高于(001)Al/[100]Al取向的θ′相剪切应变能,而且T1相的剪切应变位于基体位错柏氏矢量所在的平面(111)Al上[17]。T1相较大的体积自由能变化∆v和{111}Al剪切应变能导致T1相更容易在位错处优先形核析出,因而,时效前预变形增加虽然同时促进了T1相和θ′相形核析出,但对T1相效果更大,合金中T1相数量和密度的增加较θ′相更明显。时效前预变形促进T1相大量形核,而T1相生长需消耗基体中大量Cu原子,因而,基体不能提供θ′相生长所需的Cu原子,导致θ′相直径减小,体积分数降低[18]。而且有研究表明过量预变形引入的位错还可能成为空位湮没的陷阱,减少空位数量而抑制θ′′/θ′相析出[19]。

本文观察到预变形抑制了δ′相的析出,与KIM 等[19]的研究结果一致。这应该与以下2个因素有关:1) δ′相为亚稳相,与基体完全共格,位错对δ′相形核无促进作用;2) 预变形引入的位错大大加速了平衡相T1相的形核析出过程,T1相析出需要和δ′相争夺Li原子。而在时效中后期,T1相的生长还需消耗δ′相和θ′相[18,20],因此,预变形量的增大,将抑制δ′相形成。

由于本文合金最主要强化相是T1相,且T1相的强化效果明显优于θ′相的强化效果,因而,合金的强度主要取决于T1相的密度、直径和分布情况。与T6态时效相比,T8态时效时T1相更加细小弥散,T1相数量更多而间距减小,故近峰值时效的强度明显提高;随着预变形量的增加,T1相的析出密度随之增大,合金强度也不断提高。

铝合金伸长率与时效时形成的沿晶界无沉淀带(PFZ)有直接关系。峰时效态下合金TEM明场晶界形貌照片如图6所示。从图6可见:T6态时效时,沿晶界可形成明显的PFZ;而T8态时效时预变形引入的位错促进了T1相等在合金中大量均匀析出,可消除晶界无沉淀带[24]。由于PFZ较软,因而,T6态合金拉伸时变形不均匀,变形更容易集中于晶界PFZ;而T8态时效时可消除PFZ,合金中的变形较均匀。上述原因导致T8态时效时伸长率增大。然而,当预变形过大时,T1相密度大幅度增加(见图5(e)),导致拉伸变形时位错运动的自由程大幅度减小,因而,其伸长率下降。

图6 峰时效态下合金TEM明场晶界形貌照片

4 结论

1) 与T6态时效相比,T8态时效合金的强度及伸长率提高。

2) 超高强铝锂合金的时效析出相包括大量T1相、较多的θ′相和δ′相以及极少量S′相。

3) T8态时效时引入预变形可抑制δ′相和S′相形成。预变形同时促进T1相和θ′相形核,但对θ′相作用效果小于对T1相效果;随预变形量增加,θ′相体积分数降低,而T1相密度大幅度增加,直径减小。

4) 当预变形量为6.0%~8.0%时,合金能获得较高的强度与伸长率。8.0%预变形后峰时效时拉伸强度达616 MPa,伸长率达12%。

[1] 郑子樵, 李劲风, 陈志国, 等. 铝锂合金的合金化与微观组织演化[J]. 中国有色金属学报, 2011, 21(10): 2337−2349. ZHENG Ziqiao, LI Jinfeng, CHEN Zhiguo, et al. Alloying and microstructural evolution of Al-Li alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2337−2349.

[2] 魏修宇, 郑子樵, 佘玲娟, 等. Mg、Zn在2099铝锂合金中的微合金化作用[J]. 稀有金属材料与工程, 2010, 39(9): 1583−1587. WEI Xiuyu, ZHENG Ziqiao, SHE Lingjuan, et al. Micro alloying roles of Mg and Zn additions in 2099 Al-Li alloy[J]. Rare Metal Materials and Engineering, 2010, 39(9): 1583−1587.

[3] 王瑞琴, 郑子樵, 陈圆圆, 等. Ag,Mg合金化对Al-Cu-Li合金时效特性和显微组织的影响[J]. 稀有金属材料与工程, 2009, 38(4): 622−626. WANG Ruiqin, ZHENG Ziqiao, CHEN Yuanyuan, et al. Effects of Ag, Mg micro-alloying on aging characteristics and microstructure of Al-Cu-Li alloy[J]. Rare Metal Materials and Engineering, 2009, 38(4): 622−626.

[4] LI Jinfeng, XU Long, CAI Chao, et al. Mechanical property and intergranular corrosion sensitivity of Zn-free and Zn micro-alloyed Al-2.7Cu-1.7Li-0.3Mg alloys[J]. Metallurgical and Materials Transactions A, 2014, 45(12): 5736-5748.

[5] PICKENS J R, KRAMER L S, LANGEN T J, et al. The effect of Zn on nucleation in Al-Cu-Li-Ag-Mg alloy weldalite TM 049(x2094)[C]//PETERS M, WINKLER P J. Aluminum-Lithium Alloys Ⅵ(C). Oberursel, Germany: DMG Informationsgesellschaft mbH, 1992: 357−362.

[6] 罗先甫, 郑子樵, 钟继发, 等. Mg、Ag、Zn多元微合金化对新型Al-Cu-Li合金时效行为的影响[J]. 中国有色金属学报, 2013, 23(7): 1833−1842. LUO Xianfu, ZHENG Ziqiao, ZHONG Jifa, et al. Effects of Mg, Ag and Zn multi-alloying on aging behavior of new Al-Cu-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 1833−1842.

[7] 李劲风, 陈永来, 张绪虎, 等. Cu、Li含量对Mg、Ag、Zn复合微合金化铝锂合金力学性能及微观组织的影响[J]. 宇航材料工艺, 2015, 45(2): 24−28. LI Jinfeng, CHEN Yonglai, ZHANG Xuhu, et al. Influence of Cu and Li contents on mechanical properties and microstructures of Mg-, Ag- and Zn-microalloyed Al-Li alloys[J]. Aerospace Materials & Technology, 2015, 45(2): 24−28.

[8] LI Jinfeng, LIU Pingli, CHEN Yonglai, et al. Microstructure and mechanical properties of Mg, Ag and Zn multi-microalloyed Al-(3.2-3.8)Cu-(1.0-1.4) Li alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2103−2112.

[9] 潘波, 李睿, 李劲风, 等. Cu, Li含量对新型超高强铝锂合金力学性能及微观组织的影响[J]. 材料研究与应用, 2017, 11(3): 146−152

PAN Bo, LI Rui, LI Jinfeng, et al. Influence of Cu and Li contents on mechanical properties and micro-structures of a new super high strength Al-Li Alloy. Materials Research and Application, 2017, 11(3): 146−152

[10] 于娟, 陆政, 李国爱, 等. 预拉伸处理对2A97 铝锂合金薄板组织和性能的影响[J]. 航空材料学报, 2016, 36(5): 21−25.

YU Juan, LU Zheng, LI Guo’ai, et al. Effect of pre-stretching processing on microstructures and Properties of 2A97 Al-Li Alloy[J]. Journal of Aeronautical Materials, 2016, 36(5): 21−25.

[11] GABLE B M, ZHU A W, CSONTOS A A, et al. The role of plastic deformation on the competitive microstructural evolution and mechanical properties of a novel Al-Li-Cu-X alloy[J]. Journal of Light Metals, 2001, 1(1): 1−14.

[12] 李劲风, 陈永来, 张绪虎, 等. 1460 铝锂合金的力学性能与微观组织[J]. 中南大学学报(自然科学版), 2017, 48(11): 2866−2872.

LI Jinfeng, CHEN Yonglai, ZHANG Xuhu, et al. Mechanical properties and microstructure of 1460 Al-Li alloy[J]. Journal of Central South University(Science and Technology), 2017, 48(11): 2866−2872.

[13] CAHN J W. Nucleation on dislocations[J]. Acta Metallurgica, 1957, 5(3): 169−172.

[14] 魏修宇, 郑子樵, 潘峥嵘, 等. 预变形对2197铝锂合金显微组织和力学性能的影响[J]. 稀有金属材料与工程, 2008, 37(11): 1996−1999. WEI Xiuyu, ZHENG Ziqiao, PAN Zhengrong, et al. The role of plastic deformation on microstructure and mechanical properties of 2197 Al-Li alloy[J]. Rare Metal Materials and Engineering, 2008, 37(11): 1996−1999.

[15] 张健, 朱瑞华, 李劲风, 等. 时效前处理对新型Al-Cu-Li-X合金力学性能和显微组织的影响[J]. 中国有色金属学报, 2015, 25(12): 3300−3308. ZHANG Jian, ZHU Ruihua, LI Jinfeng, et al. Effect of heat treatment before aging on tensile properties and microstructures of new Al-Cu-Li-X alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3300−3308.

[16] 毛柏平, 闫晓东, 沈健. 2197铝锂合金形变热处理中T1相的析出行为[J]. 中国有色金属学报, 2015, 25(9): 2366−2371. MAO Baiping, YAN Xiaodong, SHEN Jian. Precipitation behavior of T1 phase during thermo-mechanical treatment of 2197 Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2366−2371.

[17] LI Jinfeng, YE Zhihao, LIU Danyang, et al. Influence of pre-deformation on aging precipitation behavior of three Al-Cu-Li alloys[J]. Acta Metallurgica Sinica (English Letters), 2017, 30(2): 133−145.

[18] HUANG B P, ZHENG Z Q, YIN D F, et al.Effect of trace Ag and Mg additions on mechanical properties and microstructures of 2195 alloy[J]. Materials Science Forum, 1996, 217/218/219/220/221/222(2): 1239−1244.

[19] KIM J D, PARK J K. Effect of stretching on the precipitation kinetics of an Al-2.0Li-2.8Cu-0.5Mg(-0.13Zr) alloy[J]. Metallurgical Transactions A, 1993, 24(12): 2613−2621.

[20] KUMAR K S, BROWN S A, PICKENS J R. Microstructural evolution during aging of an Al-Cu-Li-Mg-Ag-Zr alloy[J]. Acta Materialia, 1996, 44(5): 1899-1915.

[21] DORIN T, DESCHAMPS A, DE GEUSER F. Quantification and modelling of the microstructure/strength relationship by tailoring the morphological parameters of the T1 phase in an Al-Cu-Li alloy[J]. Acta Materialia, 2014, 75: 134−146.

[22] NIE J F, MUDDLE B C, POLMEAR I J. The effect of precipitate shape and orientation on dispersion strengthening in high strength aluminium alloys[J]. Mater Science Forum, 1996, 217/218/219/220/221/222(6): 1257−1262.

[23] RODGERS B I, PRANGNELL P B. Quantification of the influence of increased pre-stretching on microstructure-strength relationships in the Al-Cu-Li alloy AA2195[J]. Acta Materialia, 2016, 108: 55−67.

[24] LI Hongying, TANG Yi, ZENG Zaide, et al. Exfoliation corrosion of T6- and T8-aged AlCuLialloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 778-783.

(编辑 陈灿华)

Effect of aging treatment on mechanical properties and microstructures of super-high strength Al-Cu-Li-X alloy

WANG Jiexia1, LIU Qing1, LI Jinfeng1, CHEN Yonglai2, ZHANG Xuhu2, XU Xiuzhi2, ZHENG Ziqiao1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Aerospace Research Institute of Materials and Processing Technology, Beijing 100076, China)

The effect of aging treatment on the mechanical properties and microstructure of a novel super-high strength Al-Cu-Li-X alloy sheet with 2 mm thickness was investigated through tensile test and transmission electron microscopy (TEM). The results show that the alloy with T8 temper possesses higher strength and better plasticity than that with T6 temper. The aging precipitates include a large number of T1 phases, considerable θ′ phases, some δ′ phases and tiny S' phases. Pre-deformation before artificial aging restrains the formation of δ′ and S' phases, and promotes the precipitation of the T1 and θ′ phases. However, this promotion effectiveness on θ′ phases is less than that on T1 phases. At 6%−8% pre-deformation, the T8-aged alloy can obtain an excellent combination of strength and elongation. As 8% pre-deformation is supplied, the aged alloy possesses a peak tensile strength of 616 MPa and elongation of 12%.

Al-Li alloy; heat treatment; strength; microstructure

TG146.2

A

1672−7207(2018)04−0794−08

10.11817/j.issn.1672−7207.2018.04.004

2017−04−15;

2017−06−18

国家高技术研究发展计划(863计划)项目(2013AA032401)(Project(2013AA032401) supported by the National High-tech Research and Development Program (863 Program) of China)

李劲风,博士,教授,从事铝锂合金及金属腐蚀与防护研究;E-mail:lijinfeng@csu.edu.cn