鲕状赤铁矿深度还原过程中铁颗粒粒度和形貌特征分析

2018-05-17栗艳锋韩跃新孙永升高鹏宫贵臣

栗艳锋,韩跃新,孙永升,高鹏,宫贵臣

鲕状赤铁矿深度还原过程中铁颗粒粒度和形貌特征分析

栗艳锋,韩跃新,孙永升,高鹏,宫贵臣

(东北大学 资源与土木工程学院,辽宁 沈阳,110819)

为研究鲕状赤铁矿和煤粉的混合球团矿经深度还原后铁颗粒的粒度和形貌特征,通过压块的方式模拟球团矿在高温下进行深度还原反应,并采用扫描电子显微镜(SEM)和工艺矿物学参数自动测试系统(BPMA)考察不同温度和时间下煤基球团矿经深度还原后金属铁颗粒的平均粒径、粒度分布和镜下形貌等特征变化。研究结果表明:随着还原温度升高或还原时间延长,铁颗粒粒径不断增大,且还原温度对铁颗粒长大的影响更显著;在不同还原条件下,粒度区间前20%中的铁颗粒数量占总体数量的60%~85%;铁颗粒的长大过程主要包括单个球形铁颗粒的析出与粗化,颗粒之间链接形成堆积铁颗粒集团并逐渐熔合均一化,最终生成稳定的大颗粒。

球团;铁颗粒;粒度;形貌

我国鲕状赤铁矿储量丰富,已探明储量约40亿 t,占全国铁矿资源总量的1/9[1]。鲕状赤铁矿由于其本身鲕粒结构中矿物结晶粒度小、组分和嵌布关系复杂,常规选矿方法无法高效处理,被称为世界上最难选的铁矿资源之一[2−4]。采用传统选矿方法,如重选、磁选、浮选以及重—磁—浮联合工艺处理鲕状赤铁矿难以得到合格品位精矿[5]。采用磁化焙烧技术,如焙烧—磁选、焙烧—磁选—反浮选处理鲕状赤铁矿可以提高精矿品位和回收率,但铁精矿中Al2O3和P质量分数超标,严重影响炼铁过程中高炉的运行,且尾矿中铁品位偏高(一般>20%),存在资源浪费问题[5−8]。因此,开发一种高效利用鲕状赤铁矿的新技术已迫在眉睫。近年来,科研工作者采用深度还原−高效分选技术[9−12]处理该种矿石取得了TFe品位和回收率均大于90%的良好指标[13],为鲕状赤铁矿的开发利用开辟了全新的途径。在鲕状赤铁矿深度还原过程中,铁矿物在还原剂煤粉的作用下按Fe2O3→Fe3O4→FeO→Fe的顺序还原为金属铁,金属铁析出形成类球形铁颗粒,当其长大到一定粒度后嵌布在渣相中[14−18]。铁颗粒的粒度和形貌直接影响到后续磨矿过程中金属相和渣相的解离效果以及最终磁选的选别指标。因此,本文作者对不同还原条件下铁颗粒的粒度和形貌特征进行观测,分析铁颗粒的平均粒径、粒度分布和镜下形貌等特征,研究铁颗粒的长大过程,以期为鲕状赤铁矿深度还原工艺参数的选择及后续的磨矿、磁选工艺条件的优化提供参考依据。

1 试验

1.1 试验原料

试验所用原矿为鄂西鲕状赤铁矿,对该矿石进行化学成分分析,由检测结果可知:鲕状赤铁矿石中TFe质量分数即(TFe)为42.21%,(FeO)为4.31%,表明矿石中主要有价金属元素为铁,且磁铁矿质量分数较低;SiO2,Al2O3和CaO的质量分数较高,分别为21.80%,5.47%和4.33%,表明矿石中含有一定量的石英、铝硅酸盐和碳酸盐矿物;有害元素S和P的质量分数分别为0.13%和1.31%。

对该矿石进行X线衍射(XRD)分析,结果如图1所示。由图1可知:矿石中铁矿物主要是赤铁矿,且其特征衍射峰峰型尖锐,说明结晶程度较好;脉石主要为石英、鲕绿泥石及少量的磷灰石。

试验所用还原剂为吉林某地烟煤,其工业分析结果如表1所示。由表1可知:试验用烟煤中固定碳和挥发分质量分数较高,分别为67.83%和18.45%;灰分和水分质量分数相对较低,分别为12.02%和1.48%。试验中造块用的黏结剂为普通工业淀粉。

图1 原矿的XRD图谱

1.2 研究方法

采用压块模具将混合料压塑造块。首先分别将鲕状赤铁矿石和煤破碎至粒径小于2 mm,并将煤粉与铁矿石按照(C)/(O)(即煤粉中固定碳与矿石中铁氧化物所含氧的物质的量之比)为2.0混匀。参考文献[19],分别取60 g鲕状赤铁矿、23.36 g煤粉和6.7 mL黏结剂(=1%的淀粉胶体)均匀搅拌后,在10 MPa压强下压制成直径×高度为40 mm×31 mm的柱体型团块,将团块置于烘箱内,并在353 K下保温24 h,以除去多余水分。将制备好的球团矿置于100 mL瓷坩埚中,待高温箱式电阻炉温度达到预设温度时,快速将坩埚放入炉腔内,保持恒温至规定时间后,迅速将还原物料取出水淬、冷却后烘干备用。分别对不同还原条件下的产物进行铁颗粒粒度检测和SEM形貌 观察。

1.3 铁颗粒形貌特征检测和表征方法

将还原样品与按质量比为100:15:7配置好的环氧树脂、邻苯二甲酸二丁酯和乙二胺混合胶状液体搅拌均匀,置于光片模具中静置15~24 h,待样品固化后,从模具中取出。对光片进行粗磨、细磨、抛光后,进行喷金处理。采用德国ZEISS公司的EVO 18 Research型扫描电子显微镜对光片中还原产物微观形貌进行观察,并结合德国BRUKER公司的电子能谱仪(EDS)分析金属相和渣相中的元素种类和质量分数。在SEM扫描图像的基础上,采用北京矿冶研究总院开发的“工艺矿物学参数自动测试系统”对铁颗粒的粒度特征进行统计测量,可以得到大量单个颗粒的周长、横截面积、圆形因子和粒径等特征参数,进而通过计算可得到一系列统计结果,如平均粒径、粒度分布等。该系统可按照微区成分进行颗粒统计,排除了FeO的干扰,保证了数据的精确性。

不同还原温度和时间条件下还原产物中铁颗粒的平均粒径可由按截面积加权计算的平均等效圆直径得到,该计算方法可削弱频数较大的小颗粒粒径对平均粒径的影响。计算公式如下:

式中:为样本平均等效圆直径,μm;D为第个铁颗粒的等效圆直径,μm;S为第个铁颗粒的截面积,μm2;为样本中的颗粒总数。

不同还原温度和时间条件下还原产物中铁颗粒的粒度分布特征可由按质量计算得到的负累计粒度特性曲线得到。假设测定(>1 000)个铁颗粒的粒度,各个铁颗粒的密度相等,按颗粒粒度从小到大排列,负累计产率计算公式如下:

式中:Q为累计到第个颗粒的产率,%;V为第个颗粒的体积,μm3;ρ为第个颗粒的密度,g/μm3。

不同还原温度和时间条件下还原产物中铁颗粒的频率分布特征可由频率累积分布曲线得到。频率分布的计算公式如下:

2 试验结果与分析

2.1 铁颗粒的平均粒径特征

将测得的数据代入式(1),可得到铁颗粒的平均粒径特征,如图2所示。由图2可知:还原产物中铁颗粒的平均粒径随着还原温度的升高或还原时间的延长而显著增加,说明提高温度和延长时间有利于促进铁颗粒的长大。从图2(a)可以看出:在还原时间为30 min时,随着温度逐渐升高,铁颗粒的长大过程可分为2个阶段。

1) 在1 423~1 473 K时,还原产物中铁颗粒平均粒径增长缓慢,仅从19.47 μm增大到31.11 μm,该阶段铁颗粒长大主要受铁矿物还原为金属铁的反应速度限制。

2) 在1 473~1 548 K时,铁颗粒平均粒径迅速增大,从31.11 μm增大到407.33 μm,该阶段铁颗粒长大主要由铁矿物还原反应和金属铁扩散控制。

温度升高有利于铁矿物还原成金属铁并改善金属铁的迁移扩散环境。从图2(b)可以看出:在还原温度为1 423 K时,随着时间从20 min延长到50 min,在此过程中,铁颗粒平均粒径的增长速率较稳定,从11.81 μm增大到25.19 μm;由于温度较低,金属铁生成速率降低,铁颗粒长大主要受铁矿物还原反应控制,颗粒生长较为均匀稳定。由图2(a)~(b)可知:温度对铁颗粒生长的影响更加显著。

还原条件:(a) 30 min;(b) 1 423 K

2.2铁颗粒的粒度累计特征

将测得的数据代入式(2),可得到不同温度和时间下铁颗粒的质量负累计特征曲线,如图3所示。由图3可知:铁颗粒累计特性曲线随着温度的升高或时间的延长逐渐向右移动,且同一负累计产率下的特征粒径逐渐增大,表明大颗粒的所占比例增加,证明还原产物中铁颗粒的粒度随着还原温度的升高或还原时间的延长而增大。由图3(a)可知:当还原时间为30 min,还原温度由1 423 K升高到1 548K时,产物中铁颗粒的粒径80(即样品负累计产率为80%时对应的粒径)由28.65 μm增加到597.50 μm。由图3(b)可知:当还原温度为1 423 K,还原时间从20 min延长到50 min时,产物中铁颗粒的粒径80由21.62 μm增加到40.56 μm。由此可见:升高还原温度和延长还原时间均可加剧铁氧化物还原为金属铁的反应过程,促进铁元素扩散,铁颗粒粒度不断增大。

还原条件:(a) 30 min; (b) 1 423 K

2.3 铁颗粒的频率累积分布特征

将测得的数据代入式(3),可得到铁颗粒的频率累积分布特征曲线,如图4所示。由图4可知:随着还原温度升高或还原时间延长,小颗粒频率不断降低,大颗粒频率不断增大,表明铁颗粒不断长大。从图4(a)可以看出:当还原时间为30 min,还原温度由1 423 K升高到1 548 K时,产物中铁颗粒的中位径由8.92 μm增加到59.95 μm,粒径大于50 μm的颗粒累积频率由0.11%增大到56.86%。从图4(b)可以看出:当还原温度为1 423 K,还原时间从20 min延长到50 min时,产物中铁颗粒的中位径由5.24 μm增加到14.18 μm,粒径大于30 μm的颗粒累积频率由0.40%增大到12.91%。经统计可知:以最大统计颗粒粒径为粒度区间上限,以0 μm为区间下限,粒度区间前20%中的铁颗粒数量占总体数量的主体。例如,图4(a)中粒度区间前20%中的铁颗粒数量占总体数量的60%~85%,图4(b)中粒度区间前20%中的铁颗粒数量占总体数量的60%~70%。由此可见,随着还原温度的升高或还原时间的延长,同一累积频率下的特征粒径逐渐增大,大于同一粒径的颗粒频率逐渐增大,进一步表明铁颗粒粒度不断增大。

还原条件:(a) 30 min;(b) 1 423 K

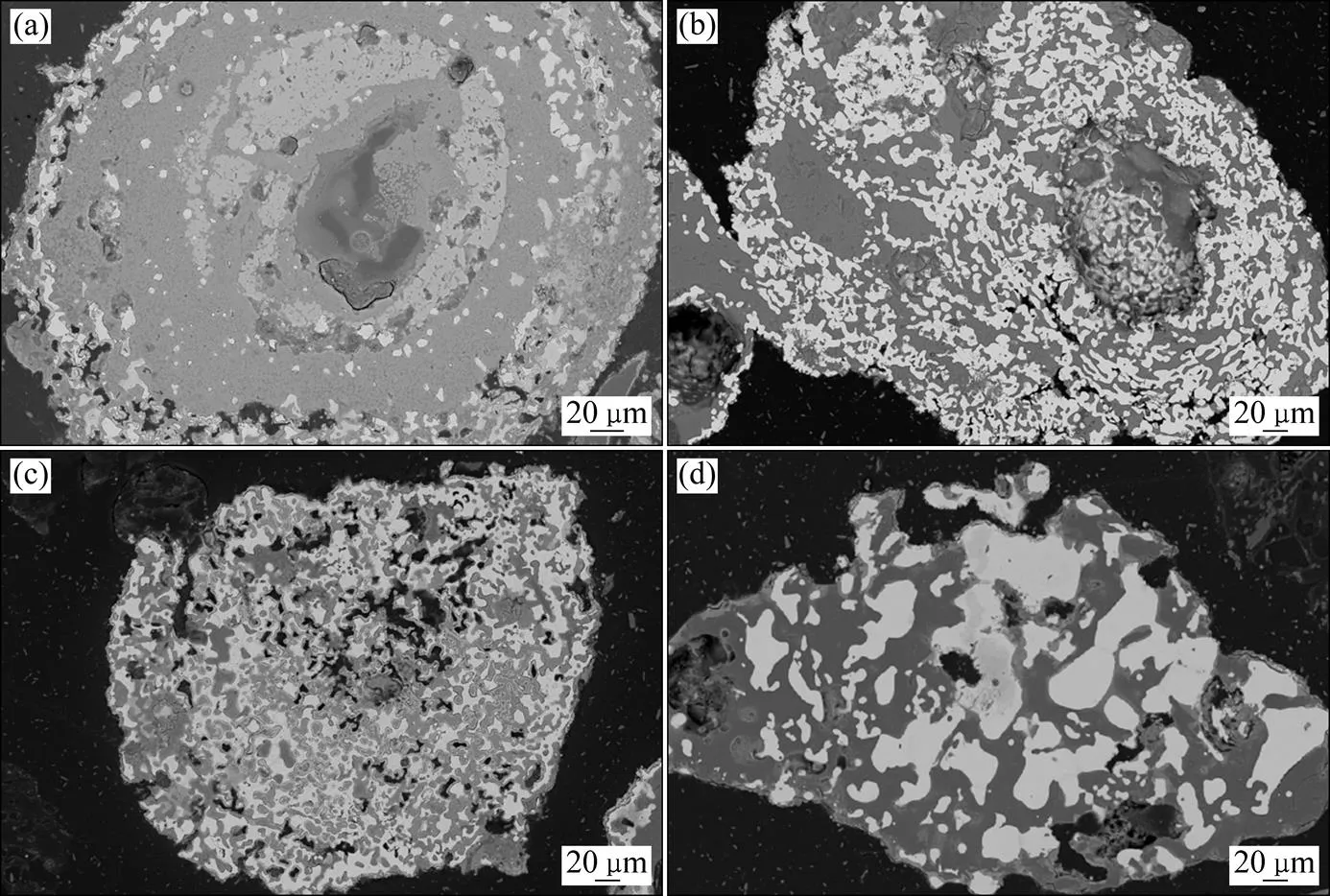

2.4铁颗粒的形貌特征

为了更好地观察深度还原过程中铁颗粒的形貌,依据铁颗粒长大程度选取有代表性的4张SEM图片,如图5所示。由图5可知:铁颗粒的长大过程经历了复杂的形貌变化,从类球形颗粒的析出与粗化到颗粒之间的链接堆积和熔合,鲕粒结构逐渐被破坏,铁颗粒粒径逐渐增大,铁颗粒的数量逐渐减少。由图5(a)可知:当还原温度为1 423 K时,铁矿物大量被还原成金属铁,促进了大量单个铁颗粒的析出和粗化,鲕粒结构被破坏严重,此时铁颗粒长大主要以析出和粗化过程为主,仅有少量铁颗粒链接熔合形成堆积铁颗粒集团,形状主要以球形和椭球型为主。由图5(b)可知:当还原温度为1473 K时,仍有大量金属铁生成,铁颗粒进一步粗化,鲕粒结构基本被破坏,部分铁颗粒之间出现扩散链接,形成形状复杂的堆积铁颗粒集团,此时温度升高,铁元素扩散速度增大,导致铁颗粒链接数量增多。由图5(c)可知:当还原温度为 1 523 K时,鲕粒结构完全被破坏,铁元素扩散作用进一步增强,铁颗粒链接数量增多,形成形状更复杂以及粒度更大的堆积铁颗粒集团,可能导致铁颗粒总体数量降低。由图5(d)可知:当还原温度为1 548 K时,鲕粒结构完全消失,视野内铁颗粒数量相对较少,且大铁颗粒明显增多,小铁颗粒零星分布其间;链接在一起的铁颗粒集合体熔合程度明显增强,形成形状更规则以及粒度更大的铁颗粒。

为了更好地说明链接在一起的堆积铁颗粒之间的熔合过程,选取温度为1 548 K、时间为30 min时熔合程度较高的SEM−EDS图。堆积铁颗粒集团内部颗粒之间的过渡区熔合过程如图6所示。由图6可知:铁颗粒由于在高温环境下扩散移动,部分铁颗粒之间相互链接,形成堆积铁颗粒集团,并逐渐熔合成均一稳定的超大铁颗粒。由图6(a)~(b)可知:堆积集团内部铁晶粒之间结合十分紧密,少量C和P固溶分布在金属铁颗粒内部,但此时内部铁晶粒之间边界很清晰,颗粒之间存在明显过渡区,过渡区的主要成分是渗有相对较多C和P的金属铁固熔相;渣相中主要含有Si,O,Al,Mg,Ca,Fe,P和C等元素,可能主要以铁尖晶石、铁橄榄石,石英以及少量的磷灰石等矿物形式存在。由图6(c)~(d)可知:随着温度升高或时间延长,金属铁扩散作用进一步加深,铁晶粒边界熔合过程加剧,过渡区逐渐减小,甚至逐渐模糊消失,最终形成均一稳定的超大铁颗粒。

还原温度/K:(a) 1 423;(b) 1 473;(c) 1 523;(b) 1 548

图6 堆积铁颗粒集团边界熔合过程

3 结论

1) 升高还原温度和延长还原时间均有利于铁颗粒的长大,且温度对铁颗粒长大的影响更显著。

2) 随着温度升高和时间延长,还原产物中粒径较大的铁颗粒数量不断增加,但仍以粒径相对较小的铁颗粒为主;经统计,粒度范围前20%中的铁颗粒数量占总体数量的60%~85%。

3) 铁颗粒的长大过程经历复杂的形貌变化:球形铁颗粒从鲕粒中析出,颗粒逐渐吸收还原反应产生的铁元素粗化长大,此阶段主要受铁矿物还原成金属铁反应影响;随着还原温度升高或还原时间延长,还原程度不断加深,扩散作用加强,颗粒之间接触形成形貌复杂的堆积铁颗粒集团,并逐渐熔合形成均一稳定的大粒径铁颗粒。

[1] YU Yongfu, QI Chaoying. Magnetizing roasting mechanism and effective ore dressing process for oolitic hematite ore[J]. Journal of Wuhan University of Technology Materials Science Edition, 2011, 26(2): 177−182.

[2] 孙永升, 韩跃新, 高鹏, 等. 高磷鲕状赤铁矿石工艺矿物学研究[J]. 东北大学学报(自然科学版), 2013, 34(12): 1773−1777. SUN Yongsheng, HAN Yuexin, GAO Peng, et al. Study on process mineralogy of a high phosphorus oolitic hematite ore[J]. Journal of Northeastern University (Natural Science), 2013, 34(12): 1773−1777.

[3] TANG Huiqing, QI Tengfei and QIN Yanqi, Production of low-phosphorus molten iron from high-phosphorus oolitic hematite using biomass char[J]. The Minerals, Metals & Materials Society, 2015, 67(9): 1956−1965.

[4] RAO Mingjun, OUYANG Chongzhong, LI Guanghui, et al. Behavior of phosphorus during the carbothermic reduction of phosphorus-rich oolitic hematite ore in the presence of Na2SO4[J]. International Journal of Mineral Processing, 2015, 143(1375): 72−79.

[5] 韩跃新, 孙永升, 高鹏, 等. 高磷鲕状赤铁矿开发利用现状及发展趋势[J]. 金属矿山, 2012, 42(3): 1−5. HAN Yuexin, SUN Yongsheng, GAO Peng, et al. Exploitation situation and development trend of high phosphorus oolitic hematite[J]. Metal Mine, 2012, 42(3): 1−5.

[6] 童雄, 黎应书, 周庆华, 等. 难选鲕状赤铁矿石的选矿新技术试验研究[J]. 中国工程科学, 2005, 7(S1): 323−326. TONG Xiong, LI Yingshu, ZHOU Qinghua, et al. New test research on beneficiation of refractory oolitic hematite[J]. (Engineering Science), 2005, 7(S1): 323−326.

[7] 罗立群, 陈敏, 杨铖. 鲕状赤铁矿的磁化焙烧特性与转化过程分析[J]. 中南大学学报(自然科学版), 2015, 46(1): 6−13. LUO Liqun, CHEN Min, YANG Cheng, et al. Characteristics of magnetic roasting and analysis of phase transformation process of oolitic iron ore[J]. Journal of Central South University (Science and Technology), 2015, 46(1): 6−13.

[8] 唐双华. 鄂西某鲕状赤铁矿磁化焙烧−磁选−反浮选试验研究[J]. 湖南有色金属, 2016, 32(1): 12−16. TANG Shuanghua. Research on magnetization roasting−magnetic separation−reverse flotation of a oolitic hematite ore in western hubei[J]. Hunan Nonferrous Metals, 2016, 32(1): 12−16.

[9] 孙永升, 韩跃新, 高鹏. 温度对鲕状赤铁矿石深度还原特性的影响[J]. 中国矿业大学学报, 2015, 44(1): 132−137. SUN Yongsheng, HAN Yuexin, GAO Peng. Effect of temperature on coal-based reduction of an oolitic iron ore[J]. Journal of University of Mining &Technology, 2015, 44(1): 132−137.

[10] KOU J, SUN T, TAO D, et al. Coal-based direct reduction and magnetic separation of lump hematite ore[J]. Minerals & Metallurgical Processing, 2014, 31(3): 150−161.

[11] CHUN Tiejun, LONG Hongming, LI Jiaxin. Alumina-iron separation of high alumina iron ore by carbothermic reduction and magnetic separation[J]. Separation Science and Technology, 2015, 50(5): 760−766.

[12] WU Wei, GAO Jianjun, ZENG Jiaqing, et al. Reduction of carbon-bearing pellets of oolitic hematite in a shaft furnace[J]. Journal of Iron and Steel Research International, 2016, 23(3): 210−219.

[13] SUN Yongsheng, HAN Yuexin, GAO Peng, et al. Recovery of iron from high phosphorus oolitic iron ore using coal-based reduction followed by magnetic separation[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(5): 411−419.

[14] LI Shufei, SUN Yongsheng, HAN Yuexin, et al. Fundamental research in utilization of an oolitic hematite by deep reduction[J]. Advanced Materials Research, 2011, 158: 106−112.

[15] 栗艳锋, 韩跃新, 孙永升, 等.物料形式对鲕状赤铁矿深度还原效果的影响[J].金属矿山, 2016, 45(12): 32−37. LI Yanfeng, SUN Yongsheng, HAN Yuexin, et al. Influence of material status on deep reduction effect of oolitic hematite ore[J]. Metal Mine, 2016, 45(12): 32−37.

[16] SUN Yongsheng, GAO Peng, HAN Yuexin, et al. Reaction behavior of iron minerals and metallic iron particles growth in coal-based reduction of an oolitic iron ore[J]. Industrial&Engineering Chemistry Research, 2013, 52(6): 2323−2329.

[17] YU Wen, SUN Tichang, LIU Zhenzhen, et al. Effects of particle sizes of iron ore and coal on the strength and reduction of high phosphorus oolitic hematite-coal composite briquettes[J]. ISIJ International, 2014, 54(1): 56−62.

[18] SUN Yongsheng, HAN Yuexin, GAO Peng, et al. Size distribution behavior of metallic iron particles in coal-based reduction products of an oolitic iron ore[J]. Mineral Processing and Extractive Metallurgy Review, 2014, 36(4): 249−257.

[19] 穆于帆. 高磷鲕状赤铁矿深度还原过程中铁颗粒粒度控制研究[D]. 沈阳: 东北大学资源与土木工程学院, 2013: 18−25. MU Yufan. Iron Particle size control in coal-based reduction of high phosphorous oolitic hematite[D]. Shenyang: Northeastern University. College of Resources and Civil Engineering, 2013: 18−25.

(编辑 伍锦花)

Characteristic analysis of iron particle size and microtopography of oolitic hematite in coal-based reduction process

LI Yanfeng, HAN Yuexin, SUN Yongsheng, GAO Peng, GONG Guichen

(College of Resources and Civil Engineering, Northeastern University, Shenyang 110819, China)

To study the characteristics of particle size and microtopography of oolitic hematite and pulverized coal in coal-based reduction, the process of coal-based reduction was simulated by squeezing block of oolitic hematite and coal. Average grain size, particle size distribution and microtopography of produced iron particles reduced at various temperatures and time were investigated via scanning electron microscope(SEM) and BGRIMM Process Mineralogy Analyzer (BPMA). The results show that grain size of metallic iron obviously increases with the increase of the reduction temperature and time, and reduction temperature has greater impact on iron grain growth. The number of iron particles in the first 20% particle size range accounts for 60%−85% in the total number of iron particles under different conditions. The growing process of iron particle is mainly as follows. Firstly, single spherical iron grain is separated out and coarsened; secondly, accumulational iron particles groups are formed by linking particles and then these groups are gradually fused and homogenized; stable and large iron particles are generated in the end.

briquette; iron particle; particle size; microtopography

TD 925.7

A

1672−7207(2018)04−0779−07

10.11817/j.issn.1672−7207.2018.04.002

2017−04−02;

2017−06−08

国家自然科学基金资助项目(51134002)(Project(51134002) supported by the National Natural Foundation of China)

韩跃新,博士,教授,博士生导师,从事选冶联合工艺和复杂难选矿处理等研究;E-mail:dongdafulong@mail.neu.edu.cn