变压吸附制氢技术的进展

2018-05-16蒲江涛陶宇鹏

李 旭,蒲江涛,陶宇鹏

(四川天一科技股份有限公司,四川 成都 610225)

变压吸附(Pressure Swing Adsorption)技术以压力为热力学参量,在较高压力下气体组分吸附,减压下被吸附组分解吸,吸附剂得到再生,自1958年开发成功后,广泛地应用于气体混合物的分离精制。由于H2和其它组分如CO、CH4、CO2在分子筛、活性炭、氧化铝等吸附剂上的吸附性能差异很大,所以变压吸附制氢技术早在1960年就获得了工业应用,当时大多采用四塔流程。至1970年,变压吸附循环分离工艺单套装置的产氢量已达36~42万Nm3/d,至1977年,大型变压吸附制氢体系建立,原料气处理量超过116万Nm3/d[1],至21世纪,单套装置的原料气处理量已达到34万Nm3/h。与化学溶液吸收法及膜分离等其它制氢方法相比,变压吸附法制氢有如下优点:

1. 变压吸附法精制可得高纯氢(99.999%以上);

2. 变压吸附法是干式操作,吸附剂性质稳定,无液体泄漏和设备腐蚀问题,有利于设备的维护;

3. 变压吸附装置操作容易,自动化程度高,稳定可靠,对原料组成的波动适应性强,处理量大;

4. 变压吸附装置操作费用低。

正是基于以上优点,变压吸附制氢技术得到了飞速的发展。在最近几年,变压吸附制氢技术的进展主要体现在以下几个方面。

1 改进冲洗流程

使用变压吸附法制氢,可采用抽真空的方式进行再生,也可采用冲洗的方式进行再生。由于冲洗再生方式无需使用真空泵,节省了投资,降低了能耗,故在最近几年,成为了研究的热点。

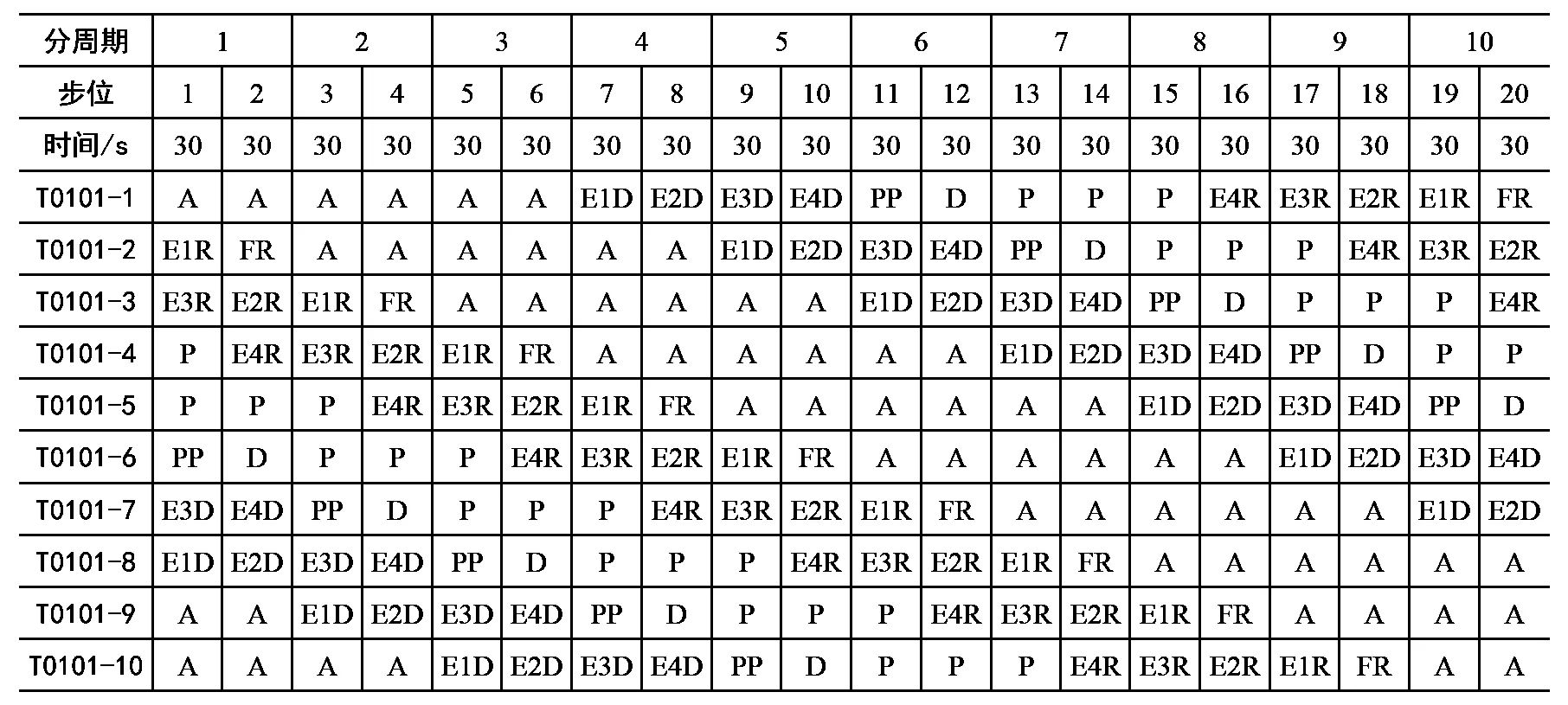

四川天一科技股份有限公司李克兵等研发了带两个顺放罐的变压吸附工艺[2],该工艺将变压吸附装置的吸附塔分成两个系列,每个系列配置一个顺放罐用于储存供吸附塔再生用的顺放气,每个系列的顺放以及冲洗回路上配置程控阀及调节阀,采用常压冲洗再生工艺,其典型时序如表1所示。

表1带两个顺放罐的10-3-4工艺时序

Table 1 Time sequence of 10-3- 4 process with two PP tanks

该工艺可在保证同样再生时间的前提下,大大缩短吸附时间和顺放时间,减小吸附塔的体积及吸附剂的总量,从而大大节省投资,还可实现两个系列的吸附塔分别冲洗或交错冲洗,具有更好的再生效果,从而提高装置的产品回收率。2008年,使用该专利技术的世界最大变压吸附制氢装置在神华集团建成,其处理气量达34万Nm3/h,产氢能力达28万Nm3/h,氢纯度达99.9%,氢收率不低于90%。

四川天一科技股份有限公司殷文华等研发了多次顺放交错冲洗变压吸附工艺[3],该工艺在吸附塔顶部出口管线上增设顺放出口阀、冲洗进口阀及至少四台交错分布的调节阀,实现了三次或三次以上的顺放及冲洗过程,增加了再生时间,降低了吸附分周期时间,降低了冲洗气用量,可有效提高产品气收率,并降低装置的投资和缩小占地面积。且各个吸附塔的顺放冲洗过程完全一致,避免了因调节阀的性能差异而降低整个装置的再生效果。

四川天一科技股份有限公司张剑锋等公开了一种串级冲洗的变压吸附工艺[4],该工艺将前一个吸附塔的冲洗废气用作第二个吸附塔的冲洗气,提高了冲洗气的利用效率,可减少冲洗气用量,增加产品收率。同时,在不使用顺放气缓冲罐和可调节式程控阀的前提下,增加了冲洗时间,缩短了吸附时间和总循环时间,可降低吸附剂用量和设备投资。

李群柱公开了一种改进的变压吸附方法[5],该方法将一个吸附床的顺放气直接或经过顺放气罐,同时为至少两个其他吸附床提供逆向冲洗气,在最后一个逆向冲洗步骤时,一个吸附床的顺放气直接或经过顺放气罐为一个其他吸附床提供冲洗气和辅助升压气体,同时为至少另一个其他吸附床提供逆向冲洗气。该方法可提高变压吸附系统的产品气回收率,并降低投资。

2 改进均压和时序

均压操作是为了回收和利用吸附结束时存留在吸附床内死空间的有用组分,是变压吸附气体分离装置的一个关键操作步骤,由美国联合碳化物公司率先引入。如何设置均压次数和时序,将直接影响装置的气体分离效果和装置投资。一般说来,增加均压次数,可回收更多的氢气,氢气的收率也就提高。但随着均压次数的增加,产品回收率提高的幅度越来越小,而且均压次数提高必须增加吸附塔,这会造成设备投资增加,同时均压次数还受到循环步序周期时间的限制。

四川天一科技股份有限公司汤洪对现有的均压操作进行了系统的研究[6],提出了“有效均压次数”的概念,可定量地判断各种均压设置对变压吸附装置有用气体回收率的影响,从而为变压吸附装置的均压设计的合理性提供可靠判据。

德国林德股份公司开发了一种生产高纯气体的方法和装置[7],可仅使用变压吸附法生产纯度达99.999%及更高纯度的氢气,无需二次纯化过程。该方法的气流方向为从上往下,可避免在空速较大或均压较快时发生床层流化现象。在均压操作时,将压力高的吸附塔的下端出口与压力低的吸附塔的上端进口均压,避免污染低压塔的下端出口,有利于获得高纯度产品。

杨皓等发明了一种利用空罐增加变压吸附工艺流程中均压次数的方法[8-9],该方法利用一个或多个空罐回收吸附塔降压过程流出的气体,分阶段回收流出气,并将空罐气体用于吸附塔升压或冲洗,可将变压吸附每一个步序时间按照吸附剂特性需要独立地加长或缩短,均压次数的确定不再受到吸附塔数量的限制,其设计的四塔变压吸附流程均压次数可以达到7次,H2回收率达到98%。

天津大学周理等通过提氢实验研究了一种新的变压吸附工艺[10],通过中间均压罐打开吸附塔之间由均压步骤形成的耦联,从而实现了各塔操作的独立性,并提供了降低吸附压力的可能性。以H2/N2/CH4(60/10/30)的原料气组成,吸附压力为0.8~1.0 MPa时,产品氢气纯度可达99.99%,收率约80%。

中国船舶重工集团公司李福顺研究了提高变压吸附吸附塔利用率和产品气回收率的方法[11],在不增加其它辅助均压设备前提下,通过改变气体均衡时吸附塔进行气体均衡的次序,来增加同时处于吸附状态的吸附塔数,以提高吸附塔的利用率和产品气的回收率。

3 变压吸附和膜分离结合

膜分离技术具有模块化、操作简易、投资小及回收率高等优点,但其制得的产品氢气纯度不高,与变压吸附技术正好存在互补性,因而变压吸附与膜分离联合制氢的技术也越来越受重视。

四川天一科技股份有限公司张剑锋等公开了一种重整气提高氢气回收率的方法[12],该方法首先使用变压吸附装置对重整气进行分离,从非吸附相获得高纯度的产品氢气,解吸气则经加压后进入膜分离装置,从膜分离装置的渗透相获得的富氢渗透气返回变压吸附装置回收氢气,渗余气作为燃料气排出,如图1所示。该方法将变压吸附技术和膜分离技术相结合,充分发挥各单一技术的优势,可同时提高氢气的纯度和回收率,并降低操作成本。

四川天一科技股份有限公司张汇霞等公开了一种提高氢气回收率的方法[13],该方法使用两段膜分离加变压吸附步骤,第一段膜分离主要用于提高原料气中的氢气浓度,富氢的渗透气进入变压吸附装置,获得高纯度氢气产品,第一段膜分离的渗余气和变压吸附装置的解吸气进入第二段膜分离,进一步回收氢气,获得的富氢渗透气进入变压吸附装置,渗余气作为燃料气体排出,该方法更适用于原料气中氢气浓度较低的场合。

大连理工大学贺高红等公开了一种高纯度、高回收率提纯焦炉煤气中氢气的方法[14],该方法使用膜分离技术回收变压吸附解吸气中的氢气,得到氢气纯度55%~65%的渗透气,再返回到焦炉煤气压缩机,以进一步回收其中的氢气。通过该种膜分离与变压吸附相结合的方法,比起单纯使用变压吸附方法提纯焦炉煤气中的氢气,可使氢气收率提高10%以上。

四川亚连科技有限责任公司钟娅玲等公开了一段式变压吸附膜分离提纯氢气的方法及实现装置[15]和一种高纯度、高回收率的氢气提纯方法及实现装置[16],其主要思路是将变压吸附的逆放气通入膜分离单元,渗透气存放于缓冲罐中,而后将渗透气回补到已抽空的吸附塔中,以提高氢气收率。

上海焦化有限公司将变压吸附技术和膜分离技术相结合,建立了120 Nm3/h燃料电池供氢装置[17],这种联合工艺既发挥了膜分离技术的工艺简单,投资费用少的优点,又利用了变压吸附制氢产品纯度高的长处,而且由于膜分离工艺除去了大量的杂质,减小了变压吸附装置的负荷,从而可以降低变压吸附装置的投资。

4 计算机模拟优化

随着变压吸附制氢装置规模的扩大,对吸附塔的结构、程控阀门及管线等的设计,均提出了更高的要求,这使得计算机仿真技术对变压吸附制氢过程的模拟也显得越来越重要。

四川天一科技股份有限公司卜令兵等[18]通过流体力学方法对变压吸附系统进行了模拟与优化,特别是对变压吸附均压过程、气体分布器的流场及程控阀的流道进行了模拟研究,为均压管道的计算提供了理论依据,并开发了新型气体分布器,且计算结果显示流场分布较好,优化后的程控阀流道也克服了原流道的弊端。

西华大学魏丽婷等[19]用FLOWMASTER2软件对63 000 Nm3/h VPSA氢提纯装置的均压过程进行数值模拟,获得了管网中各元件的内部流动参数,及达到均压所需要的时间,为工艺参数的最优选择和控制及工艺设备优化设计奠定了技术基础,具有较好的经济效益和技术效果。

5 结 语

变压吸附制氢技术是一项成熟可靠的技术,它已在工业上得到了广泛应用,甚至早在1985年就获得了我国的国家科技进步一等奖。但是,变压吸附制氢技术也是一项不断发展进步的技术,它仍然有很多潜力可挖。如何进一步提高变压吸附制氢的回收率,如何减小设备,降低投资,节省能耗,减少占地面积,仍然值得我们继续研究和探索。

参考文献:

[1] 叶振华. 化工吸附分离过程 [M]. 北京:中国石化出版社,1992:286.

[2] 李克兵,殷文华,张杰. 带两个顺放罐的变压吸附工艺:200510020305.X[P]. 2005-10-12.

[3] 殷文华,李克兵,曾凡华,等. 多次顺放交错冲洗变压吸附工艺:200810044290.4[P]. 2008-09-10.

[4] 张剑锋,李旭,陶宇鹏. 一种串级冲洗的变压吸附工艺:201510701592.4[P]. 2015-10-26.

[5] 李群柱. 一种改进的变压吸附方法:02146795.1[P]. 2006-08-16.

[6] 汤洪. 变压吸附装置中均压设计的讨论[J]. 化工设计, 2003, 13(1): 16-18.

[7] WALTER H, CHAPEL Hill. Method and Apparatus for making a high purity gas:WIPO, 2011/139894 A1[P]. 2011-04-29.

[8] 杨皓,张佳平. 变压吸附气体分离方法:98120170.9[P]. 2000-04-26.

[9] 杨皓. 一种增加变压吸附工艺均压次数的方法:02113201.1[P]. 2005- 06-15.

[10] 周理,吕昌忠,边守军,等. 非耦联吸附塔新变压吸附工艺的实验研究[J]. 化工学报, 2003, 54(5): 639-645.

[11] 李福顺. 提高变压吸附吸附塔利用率和产品气回收率的方法[J]. 低温与特气, 2005, 23(5): 19-21.

[12] 张剑锋,张汇霞,陶宇鹏,等. 一种重整气提高氢气回收率的方法:201510316182.8[P]. 2015-06-11.

[13] 张汇霞,陶宇鹏,张剑锋,等. 一种提高氢气回收率的方法:201510424510.6[P]. 2015-07-17.

[14] 贺高红,朱向阳,王世安,等. 一种高纯度、高回收率提纯焦炉煤气中氢气的方法:201010203034.2[P]. 2010-06-11.

[15] 钟娅玲,钟雨明,詹家聪. 一段式变压吸附膜分离提纯氢气的方法及实现装置:201210190345.9[P]. 2012-06-11.

[16] 钟雨明,钟娅玲,詹家聪. 一种高纯度、高回收率的氢气提纯方法及实现装置:201210190548.8[P]. 2012-06-12.

[17] 席怡宏. 膜分离- 变压吸附两盒工艺生产燃料电池氢气[J]. 上海化工, 2006, 31(1): 26-28.

[18] 卜令兵,李克兵,郜豫川,等. 变压吸附流体力学模拟[J]. 天然气化工(C1化学与化工), 2012, 37(1): 58-61.

[19] 魏丽婷,赖喜德,杨炯波,等. 用FLOWMASTER2对PSA制氢均压过程仿真及设备优化[J]. 天然气化工(C1化学与化工), 2007, 32(1): 58-60.