多通道型高效钯复合膜在超高纯氢气提纯的应用

2018-05-16林定标唐春华徐恒泳

林定标,唐春华,李 慧,孙 剑,徐恒泳*

(1. 浙江海天气体有限公司,浙江 临海 东方大道 391号 317000;2. 中国科学院 大连化学物理研究所,辽宁 大连 中山路 457号 116023)

0 引 言

电子信息、半导体、LED照明和光伏发电等产业的迅速发展,促进了对超纯氢气(纯度>99.9999%)的强烈需求[1],同时对氢气分离技术提出更高要求。

目前,氢的分离技术主要有:变压吸附(PSA)、深冷分离和膜分离等,前两种技术在大规模氢气分离上获得广泛应用,但由于受吸附平衡和相平衡的限制,导致10-6级的杂质很难进一步有效去除,因此难以获得超高纯度的氢气。

由于金属钯及钯合金膜对氢气具有独特的选择渗透性,良好的机械和热稳定性等特点,使其在氢气分离应用中备受青睐,且理论上非氢气体无法透过钯膜,因此采用钯膜分离技术可以获得只含10-9级杂质的超高纯度氢气,是目前制备超高纯度氢气的最佳方案。

上世纪60年代,Johnson Matthey就成功的将Pd-Ag( Pd 77 atom%,Ag 23 atom%) 合金膜管用于氢气分离[2]。由于受稳定性和机械强度等限制,钯管的厚度一般需要大于100 μm。钯管厚度的增加意味着透氢量的减少,同时也预示着成本的增加。为解决这一矛盾,研究者提出在多孔支撑体表面形成钯膜的技术路线,这种钯复合膜既可保持很高的强度,又可将钯膜的厚度降低到几微米到十几微米。因此,不但节省了钯膜的制造成本,而且使钯膜的透氢量提高了一个数量级。

文献报道的钯复合膜制备方法很多,有化学镀法、电镀法、化学气相沉积法、物理气相沉积法、磁控溅射法、等离子喷涂法、光催化沉积法[2-3]等。

化学镀法因能够在形状复杂的表面沉积厚度均匀的钯膜且操作简单,在钯复合膜制备中应用最为广泛,被公认为制备致密钯膜最成功的方法之一。

用于制造钯或钯合金复合膜的多孔材料主要有多孔不锈钢、多孔金属镍、多孔陶瓷和多孔玻璃等。在已报道的钯复合膜研究中,多孔陶瓷载体使用的最多。几何形状通常有管状和平板状两种,而使用最多的是管状多孔陶瓷载体。

大量文献报道了采用单通道管状多孔陶瓷载体进行钯及钯合金复合膜的研究,并且取得了丰硕的研究成果。然而在实际应用中,为了获得足够的产量,用于氢气分离的钯膜必须具备相当的膜面积,通常需要使用大量的单通道管状钯或钯合金复合膜,这就使得钯膜组装和检测的难度加大,而且使得分离器的结构非常复杂,同时使其体积很大,对于应用带来诸多不便。

为了获得较大的分离面积/体积比率,将钯或钯合金膜负载于中空纤维陶瓷表面似乎是一个比较理想的选择[4-5],但由于制造成本较高,机械性能较差,因此难以在实际中获得应用。

最近,黄彦等[6]报道了一种高效氢气分离膜,通过化学镀的方法将钯膜沉积在多通道结构的多孔陶瓷孔道内壁,形成的多通道钯/陶瓷复合膜,不但可以获得高的分离面积/体积比,而且解决了钯/中空纤维陶瓷复合膜所遇到的问题。同时,钯膜形成于孔道的内壁也有利于保护钯膜免受存储、运输、组装和操作时的破坏和污染。

这里我们介绍由大连华海制氢设备有限公司和浙江海天气体有限公司合作开发的30 Nm3/h超高纯氢气(>99.999999%)分离装置和800 Nm3/h规模超纯氢气(>99.9999%)纯化器,其核心氢气分离组件是由大连华海制氢设备有限公司生产的具有自主知识产权的多通道钯/陶瓷复合膜,通过30 Nm3/h氢气分离装置可以获得纯度>99.999999%(8N)的超高纯氢气,通过800 Nm3/h氢气纯化器可以获得廉价的纯度>99.9999%(6N)的超纯氢气。

1 钯复合膜透氢

1.1 钯膜透氢机理

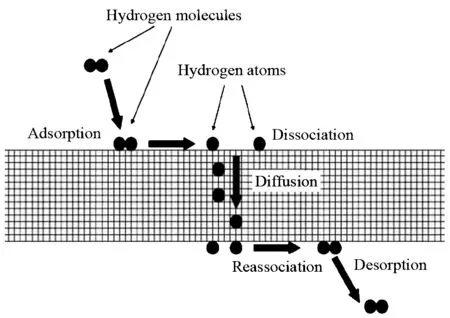

金属钯膜对H2具有选择透过性能,其机理是H2分子首先在Pd表面化学吸附,被相邻的两个Pd原子解离为两个H原子,进而溶解在Pd体相内。如果膜两侧H2的压力不同,膜两侧就存在着H/Pd浓度梯度,由浓度梯度引起的化学势梯度使H原子从高化学势向低化学势侧扩散,然后两个H原子在低压侧钯膜表面再耦合为氢分子H2。通常认为,氢气透过钯膜遵循溶解—扩散机理,它包含以下几个过程[2],如图1所示。

图1 钯膜的透氢机理Fig.1 The mechanism of hydrogen transport through Pd membranes

1. 扩散过程:在浓度差的推动下,高压侧气相中的氢分子越过边界层向钯膜表面扩散;

2. 吸附解离过程:氢分子在钯膜表面发生化学吸附并迅速解离成两个氢原子;

3. 溶解—扩散过程:膜表面吸附的氢原子溶解到钯晶格内并迅速解离为H+和电子,穿过体相后扩散到低压侧的膜表面并迅速结合成氢原子;

4. 结合脱附过程:低压侧钯膜表面的氢原子结合成氢分子后脱离钯膜的表面并扩散到边界层;

5. 扩散过程:边界层内的氢分子向低压侧气体体相中的扩散。

1.2 Pd-H相变及氢脆

H在钯膜中的溶解是一个自发放热的过程,即H的溶解度会随着温度的降低而升高。一般钯膜在高于300℃温度范围内使用,此时为α相。当温度从300℃逐渐降低时,H的溶解度随之增大,β相开始形成[2]。由于α相和β相具有不同的晶胞参数,当钯膜经过数次氢气吸附/脱附或者升温/降温循环,晶体结构就会在α相和β相之间反复变化,将会导致钯膜产生扭曲甚至断裂,称之为“氢脆现象”,从而破坏钯膜的完整性和致密性,使其无法进行氢气的分离与纯化,因此采用钯膜进行氢气分离与纯化时,其工作温度一般要求高于300℃。

2 多通道钯复合膜的表征

多通道钯/陶瓷复合膜的长度为1000 mm,直径为30 mm,由19个孔道组成,孔道直径为4 mm,其横截面示意图见图2。钯膜形成于多通道型多孔陶瓷支撑体的内表面、两端的横截面以及距离端头30 mm的外表面,厚度约为8 μm。图3为制备的通道钯复合膜。

图2 多通道钯复合膜截面图Fig.2 The cross section of multi-channel Pd composite membranes

图3 多通道钯/陶瓷复合膜Fig.3 Photograph of ceramic multi-channel Pd composite membrane

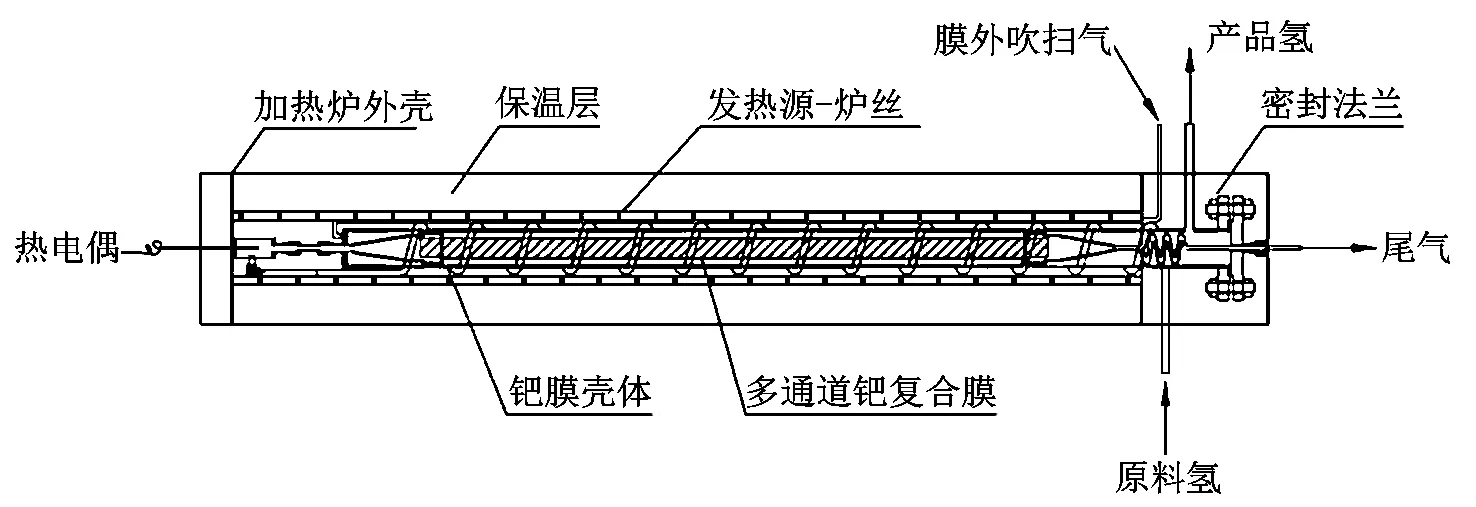

多通道钯复合膜的致密性采用室温、0.1 MPa压力下的氮气渗透量进行表征,透氢性能采用400℃、0.1 MPa压力下的氢气渗透量进行表征。用于氢气渗透性能测试的钯膜组件如图4所示,所测试的钯膜长度为1000 mm,渗透侧的压力为常压,在进行氢气渗透性能测试之前,钯膜需要在氮气条件下,以1℃/min的速率升温到400℃,在0.1 MPa压力下,进行氮气和氢气渗透性的测定。分离因子(H2/N2)是采用400℃,0.1 MPa压差下的透氢量/透氮量的比值测定的。产品氢中的杂质浓度采用气相色谱分析,色谱型号是GC9560,检测器是PDD脉冲放电检测器,载气是超高纯氦气He,色谱柱是5A分子筛柱和PQ柱,最小检测限是10×10-9。

图4 用于氢气渗透性能测试的钯膜组件Fig.4 The schematic diagram of Pd membrane separator for performance evaluation

3 多通道钯复合膜在超高纯氢气分离装置上的应用

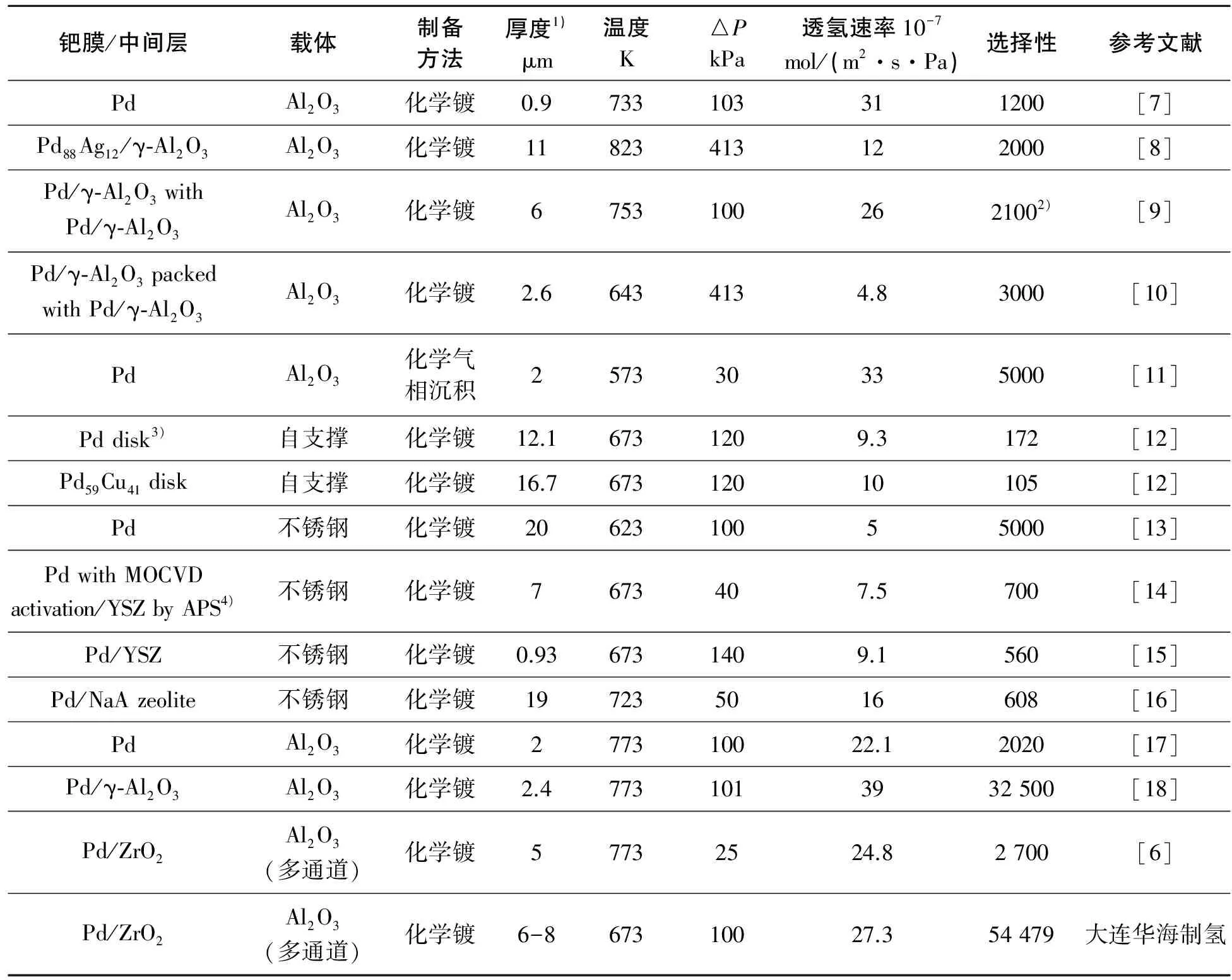

钯复合膜的透氢速率和透氢选择性直接决定其分离性能。表1详细比较了目前文献研究中钯复合膜的透氢速率和选择性。可以看到,由大连华海制氢有限公司研发的多通道钯复合膜Pd/ZrO2/Al2O3的透氢速率达到2.73e-6mol/(m2·s·Pa),明显处于领先水平;尤其是其透氢选择性达到50 000以上,是目前文献报道的最好水平。

表1 多通道钯复合膜透氢速率和选择性与当前文献的比较

注:1)顶层(选择层)厚度;2)H2/Ar选择性;3)圆盘型;4)APS:等离子喷涂。

3.1 多通道钯复合膜在30 Nm3/h超高纯(99.999999%,8N)氢气分离装置上的应用

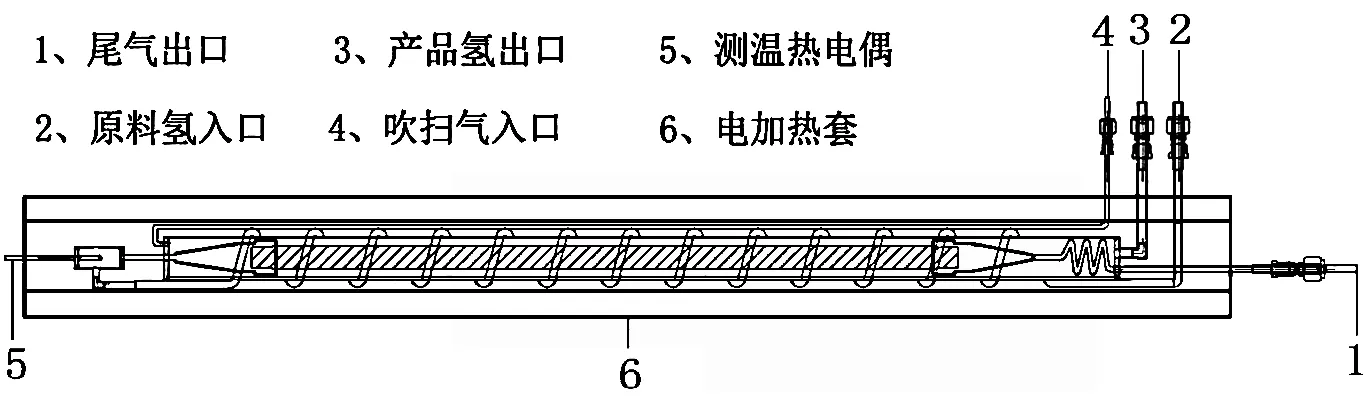

大连华海制氢设备有限公司采用自主研发的多通道钯/陶瓷复合膜为核心氢气分离组件,设计并制造了30 Nm3/h超高纯(99.999999%,8N)氢气分离装置。原料氢经管道过滤器后进入质量流量计,经流量计计量后进入换热器预热,之后进入钯膜组件壳体外盘绕的螺旋管,在电加热炉的热辐射下加热到400℃,之后进入钯膜分离,产品氢换热到室温后汇集到产品氢管路待用;滞留侧的尾气经背压阀后进入排空管路。

为了保证氢气纯度,提升装置的密封等级和洁净度最为重要,尤其是与产品氢接触的阀门、管路、接头、换热器、冷却器和钯膜壳体等都是在超净间进行安装,其中阀门是真空系统使用的密封等级高的面密封阀门(VCR),管路为EP级洁净管,换热器和冷却器为EP级洁净设备,钯膜壳体为EP级洁净管,钯膜纯化组件采用全焊接结构,详见设计图5,以保证产品氢的纯度不受污染。采用美国Swagelok公司生产的专用管道焊接设备进行EP级超纯洁净管道无缝焊接,确保焊点的质量可靠和密封性。

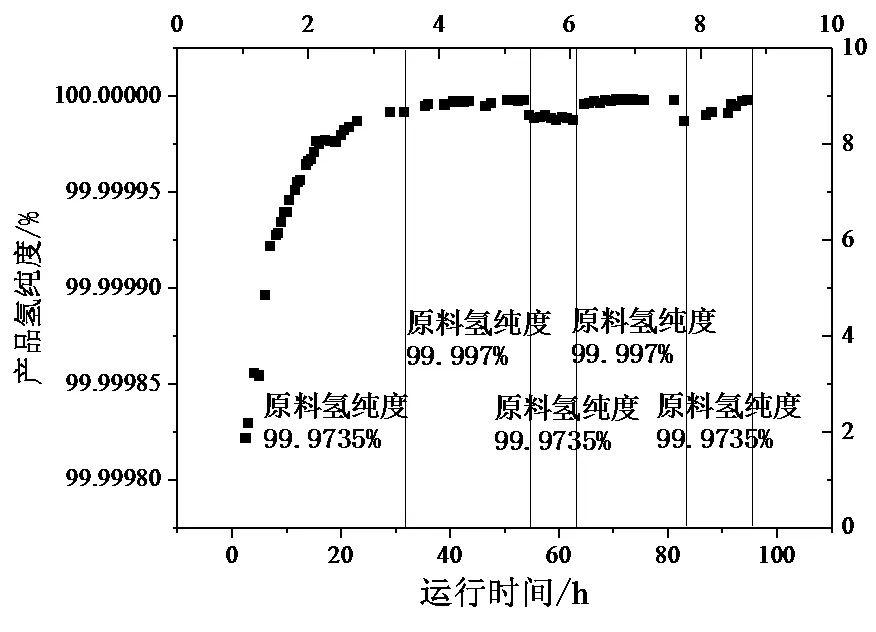

采用纯度为99.9735%的氢气作为原料氢,详细组成见表2。从图6可知,随着提纯时间的延长,产品氢纯度逐渐升高,杂质气含量逐渐下降,这是由于通氢之前钯膜纯化组件的原料气腔和渗透气腔内都是高纯氮气,提纯初期主要进行气体置换过程,随着时间的延长,钯膜组件和管路内的氮气逐渐去除,通氢15 h后产品氢中杂质含量仅为0.2878×10-6,氢气纯度达到99.99997%(>6N),此时通过纯化装置已将原料氢的纯度提高3个数量级。系统运行过程中多次改变原料氢组成,并保持产品氢的收率在90%以上,以考察钯膜的提纯性能。运行过程中,产品氢的纯度始终高于原料氢的3的数量级。系统运行81 h原料氢纯度降低至99.9735%,产品氢纯度随之降低至99.99998%(>6N),之后产品氢纯度随提纯时间的延长逐渐增加至99.999998%(>7N),并且保持稳定,这说明钯膜对氢气不但具有很好的初始分离性能,而且随着钯膜与氢气接触时间的延长,钯膜的表面被充分活化,使得透氢量明显增大,在钯膜表面缺陷没有明显增加的情况下,从缺陷透过的杂质气的增加量很少,从而使得透过钯膜的氢气纯度显著增加。

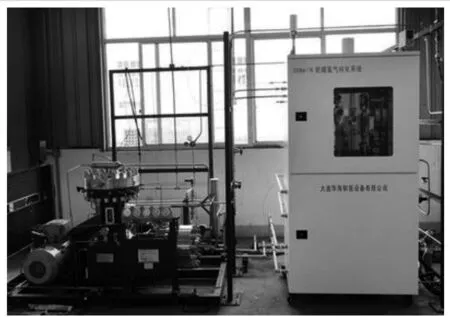

采用纯度为99.99956%的氢气作为原料,其中含杂质氮气3.81×10-6,杂质二氧化碳0.60×10-6。在保持91.8%氢气回收率条件下,产品氢气纯度达到99.9999996%。其中氮气含量为4.3×10-9,二氧化碳未检出,该示范装置连续稳定运行125 h,产品氢气纯度始终大于99.999999%,装置图见图7。

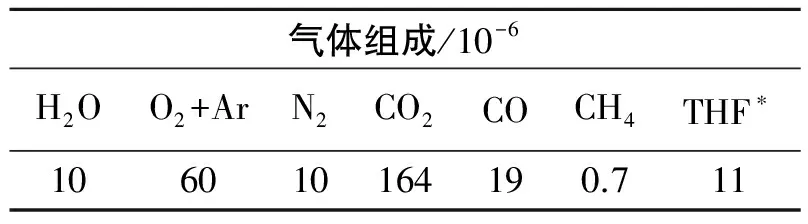

图5 多通道型钯复合膜纯化组件设计图Fig.5 The schematic diagram of multi-channel Pd composite membranes 表2 原料氢组成 Table 2 The feed gas composition

气体组成/10-6H2OO2+ArN2CO2COCH4THF∗106010164190.711

注:THF为四氢呋喃。

图6 产品氢纯度与提纯时间的变化关系Fig.6 The purity of H2 gas product as a function of time

图7 30 Nm3/h超高纯氢气分离装置Fig.7 30 Nm3/h ultra-pure hydrogen purifier

3.2 多通道钯复合膜在800 Nm3/h规模超纯(99.9999%,6N)氢气纯化器上的应用

800 Nm3/h规模超纯氢气(>6N)纯化器的钯膜组件加热方式不同于30 Nm3/h超高纯氢气(8N)纯化设备,需要采用缓慢升温且连续流动的高纯氮气逐渐将钯膜加热至设定温度,即加热钯膜的热源来自连续流动的载热气体,而不是靠电加热炉辐射热量使钯膜升温。

800 Nm3/h规模超纯氢气(>6N)纯化器的工艺流程中,原料氢经0.25 μm微孔不锈钢棒的精密过滤器过滤后进入质量流量计,经流量计计量后进入换热器预热,之后进入防爆电加热器加热到400℃,加热到400℃的原料氢进入钯膜分离,产品氢在压力差的推动下透过钯膜,渗透到钯膜组件的腔体,然后换热到室温后汇集到产品氢管路待用;滞留侧的尾气换热到室温后经质量流量计控制流量后进入排空管路。

从流程图上可以看到,整个工艺共包括八个功能区模块:气源、原料气净化脱除颗粒杂质、原料气流量分配、高温热能回收利用、防爆电加热器供热、钯膜组分离提纯氢气、氢气压缩机压缩充装或循环供气、DCS自动化控制系统模块。图8显示了800 Nm3/h规模超纯氢气纯化装置。

因为纯钯复合膜在氢气气氛下,当温度由高温降低至275℃及其以下时,金属钯将发生氢脆现象而导致钯膜破裂,所以原料氢一般预热到300℃以上才能进入钯膜;为保证钯膜的纯化效率,氢气通常要预热至400℃。因此在该工艺中,钯膜组件首先要在高纯氮气气氛下逐渐升温至400℃,之后才能切换成氢气进行分离提纯。

为了最大化的回收利用高温热能,该工艺将低温物流分为两路,并且采用自动阀控制流量,分别进入尾气换热器和产品气换热器与高温物流进行换热,通过控制低温物流流量,使得流过换热器的高温物流与流入换热器的低温物流的温度差降低至最小,从而达到热能有效回收利用的目的。换热器采用列管式结构设计,采用错流的方式对冷热物流进行换热,并且将换热面积增大至理论模拟值的2倍,从而实现最大化的回收利用热能。

采用纯度为99.92%的氢气作为原料,在保持91.2%氢气回收率条件下,产品氢气纯度达到99.99995%,产品氢气产量达到847 Nm3/h。

图8 800 Nm3/h规模超纯氢气纯化装置Fig.8 800 Nm3/h ultra-pure hydrogen purifier

4 结束语

采用自主研发的多通道钯/陶瓷复合膜为核心氢气分离组件,大连华海制氢设备有限公司首次完成了30 Nm3/h超高纯氢气分离装置的技术示范,实现了纯度大于99.999999%超高纯氢气的生产,氢气回收率91.8%;首次完成了800 Nm3/h规模超纯氢气纯化装置的技术示范,实现了纯度大于99.9999%超纯氢气的生产,氢气回收率达到91.2%,氢气产量达到847 Nm3/h。明显降低了超纯氢气生产装置投资和生产成本,实现了一条具有我国特色的先进的超纯氢气生产新工艺技术路线,在电子信息、半导体、LED照明和光伏发电等战略性新兴产业超纯氢气装置国产化上具有广阔的市场应用前景。

参考文献:

[1] 陈自力,青晨,杨云,等. 多晶硅生产中氢气的来源与净化[J]. 低温与特气, 2012, 30(6): 21-23.

[2] SHU J, GRANDJEAN B P A, NESTE A V. Catalytic palladium-based membrane reactors: A Review [J]. Can J Chem Eng, 1991, 69(5): 1036-1060.

[3] 黄彦,李雪,范益群,等. 透氢钯复合膜的原理、制备及表征 [J]. 化学进展,2006, 18(2): 230-238.

[4] PAN X L, XIONG G X, SHENG S S. Thin dense Pd membranes supported on α-Al2O3hollow fibers [J]. Chem Commun, 2001, 24(24): 2536-2537.

[5] PAN X L, STRON N, BRUNNER H, et al. Pd/ceramic hollow fibers for H2separation [J]. Separation and purification technology, 2003, 32(1-3): 265-270.

[6] HU X J, HUANG Y, SHU S L, et al. Toward effective membranes for hydrogen separation: Multichannel composite palladium membranes [J]. J Power Sources, 2008, 181(1): 135-139.

[7] ANDREWS J, SHABANI B. Re-envisioning the role of hydrogen in a sustainable energy economy [J]. Int J Hydrogen Energy, 2012, 37(2): 1184-1203.

[8] NAIR B, CHOI J, HAROLD M P. Electroless plating and permeation features of Pd and Pd/Ag hollow fiber composite membranes [J]. J Membr Sci, 2007, 288(1-2): 67-84.

[9] ZHANG X, XIONG G, YANG W. A modified electroless plating technique for thin dense palladium composite membranes with enhanced stability [J]. J Membr Sci, 2008, 314(1-2): 226-237.

[10] NAIR B, HAROLD M P. Pd encapsulated and nanopore hollow fiber membranes: synthesis and permeation studies [J]. J Membr Sci, 2007, 290(1-2): 182-195.

[11] ITOH N, AKIHA T, SATO T. Preparation of thin palladium composite membrane tube by a CVD technique and its hydrogen permselectivity [J]. Catal Today, 2005, 104(2): 231-237.

[12] GADE S K, THEON P M, WAY J D. Unsupported palladium alloy foil membranes fabricated by electroless plating [J]. J Membr Sci, 2008, 316(1-2): 112-118.

[13] MARDILOVICH P, SHE Y, MA Y H, et al. Defect-free palladium membranes on porous stainless-steel support [J]. AIChE J, 2010, 44(2): 310-322.

[14] HUANG Y, DITTMEYER R. Preparation of thin palladium membranes on a porous support with rough surface[J]. J Membr Sci, 2007, 302(1-2): 160-170.

[15] HATLEVIK Ø, GADE S K, KEELING M K, et al. Palladium and palladium alloy membranes for hydrogen separation and production: History, fabrication strategies, and current performance [J]. Sep Purif Technol, 2010, 73(1): 59-64.

[16] BOSKO M L, OJEDA F, LOMBARDO E A, et al. NaA zeolite as an effective diffusion barrier in composite Pd/PSS membranes [J]. J Membr Sci, 2009, 331(1-2): 57-65.

[17] GUO Y, ZOU H Y, WU H M, et al. Preparation of palladium membrane by bio-membrane assisted electroless plating for hydrogen separation [J]. Int J Hydrogen Energy, 2014, 39(13): 7069-7076

[18] LI H, GOLDBACH A, LI W Z, et al. PdC formation in ultra-thin Pd membranes during separation of H2/CO mixtures [J]. J Membr Sci, 2007, 299(1-2): 130-137.