锂电池性能与温度相关性的基础实验研究

2018-05-16张立玉路昭韦立川漆鹏程孟祥兆康三娜赵民金立文

张立玉, 路昭, 韦立川,3, 漆鹏程, 孟祥兆, 康三娜, 赵民, 金立文

(1.西安交通大学人居环境与建筑工程学院, 710049, 西安; 2.西安交通大学能源与动力工程学院, 710049, 西安;3.深圳市英维克科技股份有限公司, 518000, 广东深圳; 4.江苏白雪电器股份有限公司, 215500, 江苏常熟)

近年来,为应对能源危机与环境污染问题,各国都在大力倡导发展电动汽车技术和推进电动汽车商品化[1-3]。动力电池是纯电动汽车唯一的动力来源,其性能很大程度上受制于动力电池的发展,可用于电动汽车的动力电池主要包括铅酸电池、镍氢电池、锂离子电池等[3-4]。锂电池因能量密度高、寿命长、自放电率低等优点受到了行业的青睐,目前占据着动力电池的主要市场[5-6]。但是,锂电池也有较大的局限性,其中最主要的是需要在适宜的环境温度下工作,温度过高或过低都会对其性能、循环寿命以及安全性产生较大影响[7-9]。

在充放电过程中,锂电池由于电化学反应以及自身电阻的存在,会产生大量的热量,使电池温度升高。当电池过热时,不仅会造成寿命缩短,严重时还会引发热失控,进而导致安全事故;当温度过低时,电池容量将急剧下降,性能严重衰减。此外,当锂电池在低温环境中充电时,容易造成电池内部锂枝晶析出,进而引发电池内部短路,对整车安全构成威胁[8,10-11]。肖飞研究了磷酸铁锂电池在低温环境下的放电性能,发现随着温度的降低,电池放电电压显著降低,放电容量明显减小[12]。杨阳研究了锂离子单体电池在不同温度、不同倍率下的充放电特性,发现高温下电池的充放电效率更高[13]。然而,高温会对电池造成不可恢复的影响,应避免电池一直处于高温环境中。此外,也有学者研究了电池组温度不均匀对锂电池的影响,指出不均匀的温度分布会造成各电池单体不一致的充放电,导致电池组衰减速率失衡、寿命大大缩短[14]。为满足电动汽车运行需求,延长电动汽车寿命,动力电池需要在适宜的温度范围工作,普遍认可的锂电池最佳工作温度范围为25~40 ℃[15]。因此,电池热管理系统已成为电动汽车非常重要的组成部分。目前已有各种形式的热管理系统应用于电动汽车,如空气热管理系统、液体热管理系统、相变材料热管理系统以及基于上述系统的电池复合热管理系统[2,16-18]。

电池热管理系统以电池工作温度为控制对象,以保证电池工作温度在锂电池最佳温度范围内为目标。然而,目前市场上依然有许多电动汽车并未配备电池热管理系统,如日本汽车公司LEAF生产的纯电动汽车,其电池组采用密封设计,内部无电池热管理系统,即动力电池组主要靠自然冷却方式进行散热,电池组工作时放热,空气温度升高,中央区域电池表面与周边电池围合区域空气温差极小,很难发生换热,因此可认为中央区域电池处于近乎绝热的状态。此外,动力电池性能还受到充放电倍率、电池状态等参数的影响,且这些影响因素也并非相互独立。

通过以上文献调研可知,热管理系统的设计需要综合分析电池工作温度、充放电倍率及电池状态等因素对电池性能的影响,锂电池性能与温度相关性的研究显得尤为重要。本文选取松下18650锂电池作为测试对象,在恒温和近似绝热工况下,分别研究了锂离子电池有、无热管理措施时的充放电特性。研究内容包括前一次放电倍率、充电温度对电池充电性能的影响,以及放电倍率、放电温度对电池放电性能的影响。

1 实验系统及测试步骤

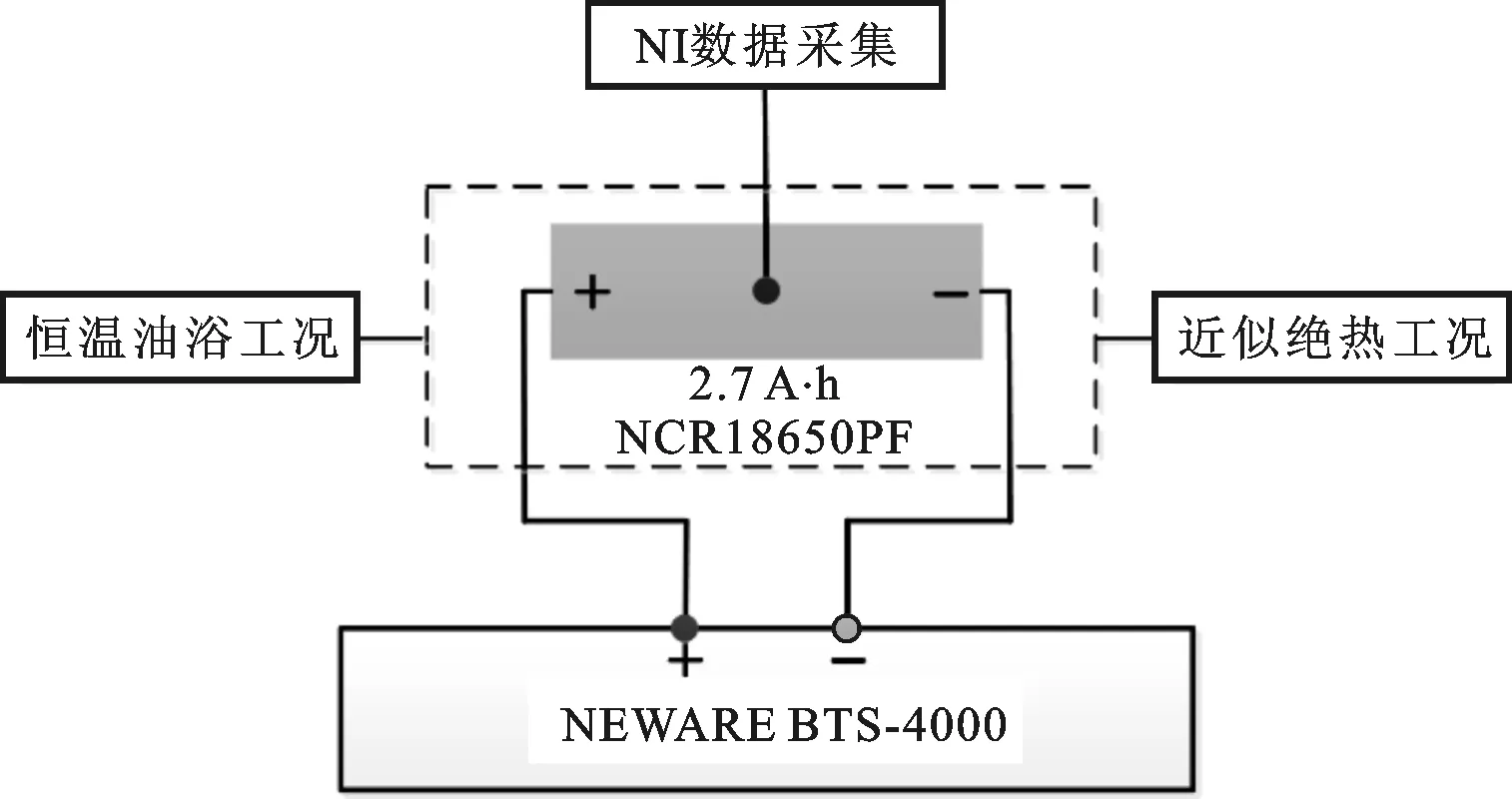

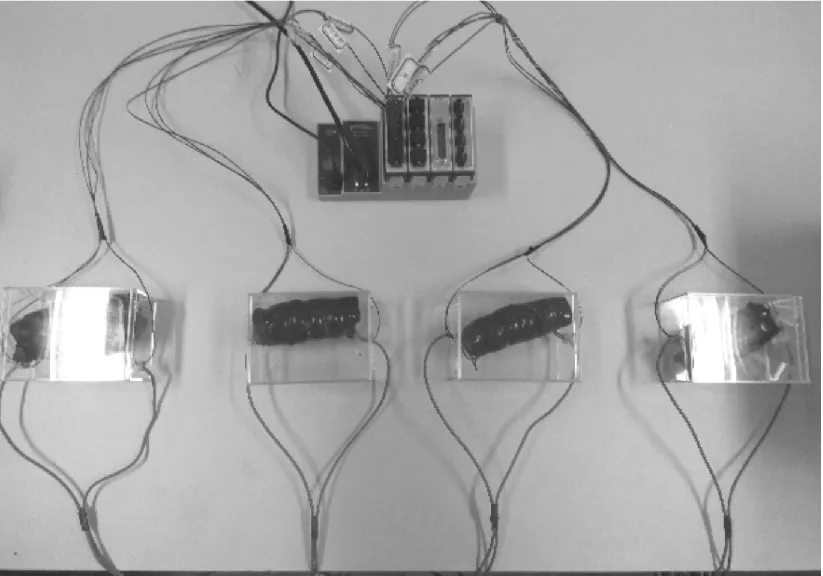

为研究待测电池在不同热条件下的充放电特性,所需测试主要参数如表1所示。图1为电池测试系统原理图及实物图,该测试系统主要由松下18650锂离子电池、恒温油浴Julabo F32、新威电池测试系统BTS-4000、NI温度采集仪(NI cDAQ-9184)及计算机组成。其中恒温油浴温度T的调控范围为-35~150 ℃,稳定性为±0.03 ℃;BTS-4000电池测试系统可通过设置充电截止电压、输出电流或放电截止电压、输入电流来实现以不同倍率对电池充放电,其电压测量精度为±0.1%(电压量程为5 V),电流测量精度为±0.1%(电流量程为50 A);NI采集仪用于测量电池表面温度,采样频率设置为1 Hz。

表1 松下18650三元电池基本参数

(a)电池测试系统原理图

(b)电池近似绝热测试

(c)电池恒温油浴测试图1 电池测试系统原理图及实物图

为模拟恒温和绝热两种热条件,对两组锂电池作如下处理:将其中一组电池与电池测试系统相连后,直接浸没于盛有绝缘导热硅油的恒温油浴中,电池在恒定温度下工作;将另一节同型号的电池紧密包裹于保温棉中,并搁置在自然环境,以模拟电池在绝热条件下充放电。此外,为获得电池在近似绝热工况下充放电时的温度变化,在包裹保温棉之前,于电池表面靠近中心位置处布置T型热电偶,测量误差为±0.5 ℃。由于商业成品电池是完全封闭的,很难获得其内部工作温度,通常采用电池表面温度来代表电池工作温度。本文研究对象是电池单体,且对电池进行了保温处理,电池表面靠近正负极处温度与电池表面中央处温度差异较小,因此电池表面靠近中心处温度可用于表征电池整体温度。

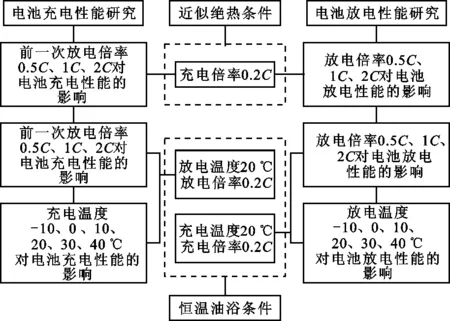

考虑到影响电池充放电性能的因素较多,为了得到可靠的测试结果,本文采用单因素法设计测试方案,测试方案如图2所示。

图2 测试方案流程图

在不同热条件下,锂电池充放电规则是相同的,根据松下NCR18650PF规格书中规定:充电时,锂电池先以恒定电流充电至充电截止电压4.2 V,再恒压充电,直至充电电流小于0.1 A;放电时,锂电池以不同倍率电流恒流放电,直至其放电截止电压2.5 V;为消除锂电池在充放电过程中形成的极化电势,在充电完毕放电开始之前,以及放电结束充电开始之前,将其搁置3 h。为保证两组电池具有相同的初始状态及实验结果的可靠性,测试前对两节电池进行了3次小倍率循环充放电(充电倍率0.2C,放电倍率0.5C),以确保其电压特性与容量特性基本无差别。

2 结果与讨论

2.1 近似绝热条件

当电动汽车动力电池组不采取任何热管理措施时,动力电池组主要依靠自然冷却进行散热,而对密集布置的动力电池组,中央区域电池表面与环境温差极小,很难发生换热,因此可认为中央区域电池处于近似绝热的状态。本节主要研究近似绝热条件下,电池状态、放电倍率对电池充放电性能的影响。

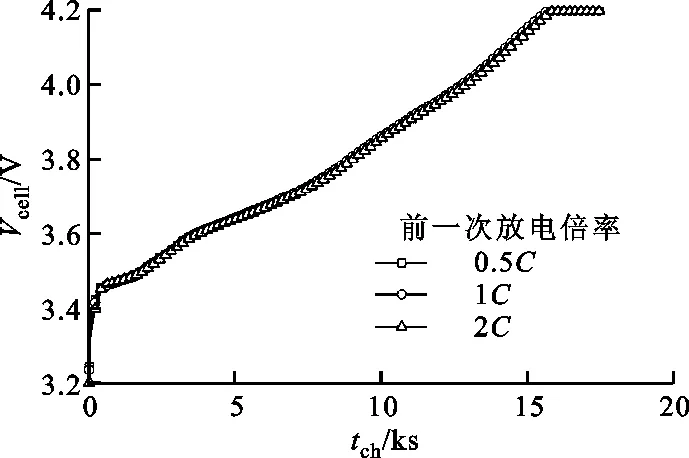

2.1.1 充电性能 图3为近似绝热条件下,锂电池以0.5C、1C、2C恒流放电后,以0.2C恒流恒压充电时的充电曲线。由图3可得:在充电初始阶段,电池端电压Vcell迅速上升,此后电池端电压上升速率变得缓慢,且与时间基本呈线性关系;当电池端电压升至充电截止电压4.2 V时,充电模式由恒定电流模式转变为恒定电压模式,用小电流浮充电池直到电流小于0.1 A,此时充电过程结束。由于电池均在近似绝热条件下以0.2C恒流恒压充电,可认为电池每次充电发热量基本相同。此外,为减小环境温度波动的影响,在所有测试过程中,利用空调系统将室温控制在25 ℃左右,所以能保证电池每次充电温度基本一致,排除了热条件因素对电池充电性能的影响。由图3还可以发现,在近似绝热条件下,前一次放电倍率不同时,所对应的电池充电曲线基本重合,且充电时间基本相同,说明在近似绝热条件下,前一次放电倍率对电池的充电曲线几乎没有影响。

图3 近似绝热条件下电池端电压随充电时间的变化

图4是近似绝热条件下电池充电容量与其前一次放电倍率的关系。由图4可知,在近似绝热条件下,前一次放电倍率对电池下一次的充电容量几乎没有影响,且充电容量均在电池额定容量2.7 A·h以上。众所周知,电池的充电性能不仅取决于电池的充电热环境、充电倍率,而且也与电池的放电状态有关。基于以上分析可知,近似绝热条件下电池的放电倍率对电池的放电状态影响较小,从而导致电池前一次放电倍率对电池的充电性能影响较小,该现象在后续实验中也得到了验证。

图4 近似绝热条件下前一次放电倍率对电池下次充电容量的影响

2.1.2 放电性能 汽车在加速、爬坡时需要较大牵引力,因此动力电池必须能够以大倍率电流进行放电,为电动汽车提供足够大的动力。动力电池以不同大小电流放电的性能被称为电池的倍率性能,是学者及生产商评价电池的一项重要指标。

图5为松下18650三元锂电池在近似绝热条件下以0.5C、1C、2C恒流放电的放电曲线。放电开始后,电池端电压迅速下降,且放电倍率越大,端电压下降越明显,说明电池本身具有欧姆内阻。随后电池进入稳定放电阶段,电池端电压缓慢下降,待电池放电即将结束时,电池端电压迅速下降至截止电压2.7 V。值得注意的是,在不同倍率放电末期,电池端电压迅速下降。这主要是因为随着放电过程的进行,锂离子嵌入电池正极固相的阻力越来越大,电池内部极化作用不断积累,达到峰值[19]。

图5 近似绝热条件下电池端电压随放电时间的变化

为了更直观地体现放电倍率对电池放电性能的影响,图6给出了不同放电倍率下电池的放电容量,该型号电池额定容量为2.7 A·h。可以看到,在近似绝热条件下,电池在不同倍率下的放电容量均在其额定容量之上,且此时放电倍率对放电容量几乎无影响,当电池以0.5C、1C、2C倍率放电时,其放电容量均约为2.75 A·h。通常认为,电池以较大倍率放电时,由于电池内阻带来较大电压降,且在放电过程中引起的较大电势极化使电池端电压迅速降至放电截止电压,放电容量也远小于电池小倍率放电容量。然而,在本文所研究的近似绝热条件下,电池放电容量并未随着放电倍率的增大而减小,其原因可结合近似绝热条件下放电过程中电池表面温度的变化进行解释。

图6 近似绝热条件下放电倍率对放电容量的影响

图7给出了不同放电倍率下电池表面温度随时间变化的情况。可以看到,电池表面温度与放电倍率有很大关系。当放电倍率较小时,电池表面温度在整个放电过程中无明显变化,但放电倍率较大时,电池表面温度在放电过程中不断上升,放电结束时达到最高值。根据近似绝热条件下电池放电容量及表面温度的变化规律可得,较高的电池工作温度能减弱甚至消除大的放电倍率对电池容量的影响。

然而,当电池以2C恒流放电结束后,电池表面温度升至57 ℃,超出了目前普遍认知的锂电池最佳工作温度。相关研究也表明,过高的电池工作温度会加速电池循环寿命衰减,且容易导致电池组发生热失控。目前,为满足电动汽车的续航里程及功率要求,锂电池需要成组、密集布置,且经常需要较大倍率输出电流。如果动力电池组仅依靠自然冷却散热(无电池热管理系统),动力电池组的温度很可能高于锂电池的最佳工作温度,从而影响锂电池循环寿命,严重时可能导致动力电池组发生热失控。

图7 近似绝热条件下电池表面温度随放电时间的变化

因此,对于密集布置、高能量密度的动力电池组而言,为避免高温对电池的不利影响,有必要建立动力电池组热管理系统,以控制动力电池组处于最佳的温度范围内。此外,根据近似绝热条件下电池放电性能研究结果可知,较高的电池工作温度有利于减小甚至消除放电倍率对电池容量的影响。因此,在建立动力电池组热管理系统时,应综合考虑温度对电池的积极影响与消极影响,而不是为避免高温对电池的不利影响而一味地降低电池工作温度。

上述研究结果表明:近似绝热条件下,由于电池工作温度的影响,电池的放电容量不随放电倍率发生变化,从而间接导致电池下一次的充电容量不受前一次放电倍率的影响。该结论真实地反映了仅采用自然冷却的动力电池组内部电池单体的充放电性能及热环境状况,对于动力电池组的运行管理具有一定指导意义。

2.2 恒温油浴条件

在近似绝热条件下,电池在放电过程中温度不断变化,为确定温度对电池充放电性能的影响程度,本文在油浴条件下对电池进行了恒温充放电测试。测试时由于电池与硅油直接接触,且恒温油浴同时具备制冷加热功能,可自动控制油浴温度在设定值,以保持电池表面温度恒定,因此可认为油浴温度即为电池工作温度。

考虑到电动汽车运行时可能所处的环境温度,本文在-10、0、10、20、30、40 ℃下对电池进行了充放电测试,研究了前一次放电倍率、充电温度对电池充电性能的影响以及放电倍率、放电温度对电池放电性能的影响,并与近似绝热条件下的测试结果进行了对比。

2.2.1 充电性能 如前所述,近似绝热条件下前一次放电倍率对电池充电性能的影响可以忽略,但也必须注意到,在放电过程中电池的工作温度随放电倍率增大而升高,且在充电过程中,电池的工作温度也在发生微小的变化。根据上文分析可得,影响电池充电性能的因素主要包括充电热环境、充电倍率及电池的前一次放电状态。因此,为确定单一因素电池充电热环境对其充电性能的影响,需要确保电池具有相同的前一次放电状态及相同的充电倍率,基于此设定的测试方案为:在电池放电条件以及电池充电倍率相同时,改变充电温度,研究电池充电特性,在所有充放电循环中,电池放电温度为20 ℃,电池充电倍率为0.2C。

由于电池以不同放电倍率放电后进行充电时,充电温度对电池充电特性的影响呈现出基本相同的规律,为节省篇幅,此处仅以前一次放电倍率0.5C为例进行说明,且与近似绝热条件下电池的充电性能进行对比。图8为不同热条件下电池0.2C倍率的充电曲线,不难发现,电池充电时所处热条件对充电过程有较大影响,主要表现在充电时电池端电压及充电时间的不同。

充电开始前,电池端电压均处于平衡电压3.2 V左右,充电开始后,电池端电压迅速上升,且充电温度越低,电池端电压上升越明显。一般认为,在充放电刚开始时电池端电压的变化是由电池本身的欧姆内阻引起的。温度较低时,电池内部锂离子扩散阻力较大,造成电池本身较大的欧姆内阻,从而导致充放电刚开始阶段电池端电压发生大的变化。

此外,我们还发现恒温油浴条件下电池充电温度越低,电池充电第一阶段即恒流充电阶段持续时间越短,而当充电温度高于20 ℃后,电池充电曲线基本重合,充电时间趋于相同,即充电温度在20~40 ℃范围内时,充电温度几乎不影响电池的充电性能。然而,尽管近似绝热条件下电池的充电温度也高于20 ℃,但是电池在第一阶段的充电时间明显较长,即向电池充入的能量较多。这主要是因为电池的充电性能不仅取决于电池的充电热环境、充电倍率,而且与电池前一次的放电状态有关,即与电池前一次放电倍率、放电温度有关。相对于恒温油浴而言,近似绝热条件下电池以0.5C倍率恒流放电时电池表面温度不断升高,平均温度明显高于20 ℃,如图7所示。根据上述分析可知,较高的电池工作温度能减小甚至消除倍率对电池容量的影响,因此我们推测近似绝热工况下电池以0.5C恒流放电时的容量高于20 ℃恒温油浴下的放电容量,从而导致相同充电电流倍率下电池的充电曲线出现差异,该假设在2.2.2节放电性能中得到了验证。

图8 不同热条件下电池0.2C倍率的充电曲线

为了更直观地反映充电热条件及前一次放电倍率对电池充电性能的影响,图9给出了不同充电热条件下电池充电容量与前一次放电倍率的关系。近似绝热条件下,电池以不同倍率放电后电池的充电容量基本相同,即前一次放电倍率对电池充电容量的影响可以忽略,且充电容量均在电池额定容量之上,其原因已在2.1.1小节中提到。对于恒温油浴条件,无论电池充电温度较高还是较低,其充电容量均随上次放电倍率的增大迅速减小。其原因如下:当电池充电温度和充电倍率相同时,前一次放电状态是影响电池充电性能的主要因素。本节恒温油浴测试中,放电时电池的工作温度为20 ℃,放电倍率分别为0.5C、1C、2C时,电池放电容量随着放电倍率的增大逐渐减小,从而影响电池下次的充电容量。该结果也反映了20 ℃的电池放电温度不足以消除放电倍率对电池放电容量的影响。

此外,由图9还可以看到,当前一次放电倍率相同时,电池充电容量随着充电温度的降低而衰减,当前一次放电倍率为0.5C、充电温度从20 ℃降至-10 ℃时,充电容量衰减12%,但电池充电温度在20~40 ℃范围内时,电池充电容量不受充电温度影响,该结果与图8中的充电曲线一致,进一步验证了结论的可靠性。该测试结果表明当电池充电温度低于20 ℃时,电池充电温度严重影响电池的充电性能。因此,对动力电池组的热管理提出了更高的要求,即电动汽车动力电池组热管理系统不仅需要满足动力电池组的散热要求,而且当环境温度较低动力电池组需要充电时,也需要满足动力电池组的预热要求,以提高低温环境时动力电池组的充电性能。

图9 热条件及前一次放电倍率对电池充电容量的影响

2.2.2 放电性能 电动汽车在行驶时除了会经历加速或爬坡阶段,可能还会面临较恶劣的炎热或寒冷气候,因此为保证电动汽车安全、高效地运行,本节在不同热条件下对锂电池进行了放电测试,探究了工作温度、放电倍率对电池放电性能的影响。

图10为锂电池在不同热条件下的放电曲线,放电倍率为0.5C。放电开始前,不同热条件下电池端电压均处于其额定电压4.2 V左右,放电刚开始时,电池端电压迅速下降,此后电池进入稳定放电阶段,电池端电压缓慢下降。待电池放电即将结束时,电池端电压又迅速下降至电池放电截止电压2.5 V。由图10可以明显看出,放电刚开始时,放电温度越低,电池端电压下降越为明显。一般认为,充电或放电刚开始时,锂电池电压的升降是由电池本身欧姆内阻引起的,说明较低的温度会增大电池内阻,降低电池放电电压,进而影响电池输出功率。但是,也应注意到,当电池放电温度高于20 ℃时,随着电池放电温度的升高,这种差别基本可以忽略。此外,近似绝热条件下电池的放电曲线与电池工作温度为30 ℃时的放电曲线基本重合。这是因为近似绝热条件下电池以0.5C恒流放电时,电池工作温度介于25~35 ℃之间,平均温度接近30 ℃(如图7所示),因此电池表现出相似的放电性能。

图10 不同热条件下电池0.5C倍率的放电曲线

为了更直观地体现热条件与放电倍率对电池放电性能的影响,图11给出了电池在不同热条件下以不同倍率放电时的放电容量。在所有测试工况中,电池充电条件保持相同,充电倍率为0.2C,充电温度为20 ℃(因近似绝热条件下电池温度不可控,只保证充电倍率相同)。由图可知,放电温度对电池放电容量有较大影响,尤其是当电池以较大倍率电流进行放电时这种影响越为明显,较高的电池放电温度能有效抵消电池大倍率放电引起的容量损失,当电池在40 ℃环境中以2C倍率电流放电时,其容量衰减仅为3.7%。

总体来看,当电池以0.5C倍率恒流放电、电池放电温度介于20~40 ℃之间时,温度对电池放电容量的影响较小。需要注意的是,当电池放电温度从20 ℃升高至30 ℃时,电池放电容量的变化幅度大于电池放电温度从30 ℃升高至40 ℃的情况,该结论对动力电池组内部的温度控制具有一定指导意义。在设计动力电池组热管理时,应该根据电池的目标工作温度和工作电流范围相应地控制动力电池组的温差,而不是一味地将动力电池组内部温差控制在非常小的范围内(ΔT<2 ℃),应以较低的成本满足电池单体充放电一致性要求。例如,根据本节的测试结果,当电池目标工作温度较高(T>30 ℃)时,动力电池组内部较大的温度范围(ΔT<10 ℃)依然能够满足电池单体的充放电一致性要求。

同时,我们还发现近似绝热条件下电池以0.5C恒流放电的容量略小于40 ℃恒温油浴条件下的放电容量,这主要是因为近似绝热条件下放电过程中电池表面平均温度低于40 ℃(如图7所示)。然而,在近似绝热条件下当电池以较大倍率放电时,如放电倍率为2C时,电池放电容量约为2.7 A·h,稍高于恒温油浴40 ℃条件下电池的放电容量2.6 A·h,该结果表明电池放电温度为40 ℃时,仍然不足以抵消大倍率放电对电池放电容量的影响。

此外,无论电池以高倍率或者低倍率放电,当电池温度低于10 ℃时,电池放电容量随温度降低迅速衰减,尤其是电池以较大倍率放电时,这种衰减非常严重。如-10 ℃环境中电池以2C恒流放电时容量衰减超过50%。该结果表明,当气温较低、电动汽车动力电池还未得到较好预热时,电池不宜大倍率放电。电动汽车动力电池组在寒冷地区的预热是目前的一个研究热点,各学者提出了不同的预热方法,以改善动力电池组的低温性能[20-23]。

因此,在设计电动汽车电池热管理系统时,需在电池安全、寿命、电池性能及热管理能耗中进行相应的平衡,而不是简单地将电池工作温度控制在目前所公认的较为宽泛的锂电池最佳工作温度范围内。

图11 热条件及放电倍率对电池放电容量的影响

3 结 论

本文以松下18650锂电池为研究对象,在恒温和绝热模拟工况下,实验测试了锂离子动力电池充放电特性与温度的相关性,研究了热条件、电池状态及放电倍率对电动汽车电池充放电性能的影响规律,得到以下结论。

(1)无论在何种热条件下,电池充电容量总是小于电池上次放电容量。

(2)当电池充电温度低于20 ℃时,电池充电容量随着充电温度的降低迅速衰减。当前一次放电倍率为0.5C、充电温度从20 ℃降至-10 ℃时,充电容量衰减12%,但电池充电温度在20~40 ℃范围内时,电池充电容量不受充电温度影响。

(3)较高的电池放电温度能有效抵消电池大倍率放电引起的容量损失。当电池在40 ℃环境中以2C倍率电流放电时,其容量衰减仅为3.7%。

(4)当电池以小倍率电流放电、其工作温度高于30 ℃时,温度对电池放电性能的影响逐渐减小,因此应根据电池工作电流范围以及目标工作温度范围来控制动力电池组内部温差。当电池目标工作温度较高(T>30 ℃)时,动力电池组内部较大的温度范围(ΔT<10 ℃)依然能够满足电池单体的充放电一致性要求;当环境温度较低(T<10 ℃)时,电池放电容量随温度降低迅速衰减;当电池放电温度为-10 ℃时,其2C倍率放电容量衰减高达50%,该结果表明低温环境下,电动汽车动力电池组需要经过良好的预热才能较好地发挥电池性能。

参考文献:

[1] CAMPANARI S, MANZOLINI G, DE LA LGLESIA F G. Energy analysis of electric vehicles using batteries or fuel cells through well-to-wheel driving cycle simulations [J]. Journal of Power Sources, 2009, 186(2): 464-477.

[2] GRECO A, JIANG X, CAO D. An investigation of lithium-ion battery thermal management using paraffin/porous-graphite-matrix composite [J]. Journal of Power Sources, 2015, 278: 50-68.

[3] AN Z, JIA L, LI X, et al. Experimental investigation on lithium-ion battery thermal management based on flow boiling in mini-channel [J]. Applied Thermal Engineering, 2017, 117: 534-543.

[4] RAO Z, WANG S. A review of power battery thermal energy management [J]. Renewable & Sustainable Energy Reviews, 2011, 15(9): 4554-4571.

[5] RITCHIE A, HOWARD W. Recent developments and likely advances in lithium-ion batteries [J]. Journal of Power Sources, 2006, 162(2): 809-812.

[6] ETACHERI V, MAROM R, RAN E, et al. Challenges in the development of advanced li-ion batteries: a review [J]. Energy & Environmental Science, 2011, 4(9): 3243-3262.

[7] GRECO A, CAO D, JIANG X, et al. A theoretical and computational study of lithium-ion battery thermal management for electric vehicles using heat pipes [J]. Journal of Power Sources, 2014, 257(3): 344-355.

[8] RAMADASS P, HARAN B, WHITE R, et al. Capacity fade of Sony 18650 cells cycled at elevated temperatures: part II Capacity fade analysis [J]. Journal of Power Sources, 2002, 112(2): 614-620.

[9] 李平, 安富强, 张剑波, 等. 电动汽车用锂离子电池的温度敏感性研究综述 [J]. 汽车安全与节能学报, 2014, 5(3): 224-237.

LI Ping, AN Fuqiang, ZHANG Jianbo, et al. Temperature sensitivity of lithium-ion battery: a review [J]. Journal of Automotive Safety & Energy, 2014, 5(3): 224-237.

[10] LU L, HAN X, LI J, et al. A review on the key issues for lithium-ion battery management in electric vehicles [J]. Journal of Power Sources, 2013, 226(3): 272-288.

[11] LEI Z, ZHANG C, LI J, et al. A study on the low-temperature performance of lithium-ion battery for electric vehicles [J]. Automotive Engineering, 2013, 35(10): 927-933.

[12] 肖飞, 谢世坤, 张庭芳, 等. 低温环境对动力锂电池放电特性影响 [J]. 井冈山大学学报(自然科学版), 2012(6): 61-64.

XIAO Fei, XIE Shikun, ZHANG Tingfang, et al. The discharge performance of lithium-ion battery at low-temperature environment [J]. Journal of Jinggangshan University (Natural Science), 2012(6): 61-64.

[13] 杨阳, 汤桃峰, 秦大同, 等. 电动汽车锂离子动力电池充放电性能试验分析 [J]. 世界科技研究与发展, 2012, 34(5): 735-739.

YANG Yang, TANG Taofeng, QIN Datong et al. Test research of electric vehicle of lithium-ion battery charge-discharge performance [J]. World Sci Tech R&D, 2012, 34(5): 735-739.

[14] PESARAN A, VLAHINOS A, BURCH S. Thermal performance of EV and HEV battery modules and packs [C/OL]∥14th International Electric Vehicle Symposium, Orlando, Florida, December 15-17, 1997. [2017-10-12]. https: ∥wenku.baidu.com/view/bc7f1f1aa8114431b90dd871.html.

[15] PESARAN A. Battery thermal models for hybrid vehicle simulations [J]. Journal of Power Sources, 2002, 110(2): 377-382.

[16] 蔡飞龙, 许思传, 常国峰. 纯电动汽车用锂离子电池热管理综述 [J]. 电源技术, 2012, 36(9): 1410-1413.

CAI Feilong, XU Sichuan, CHANG Guofeng. Thermal management techniques of lithium-ion battery pack for electric vehicles [J]. Chinese Journal of Power Sources, 2012, 36(9): 1410-1413.

[17] LU Z, MENG X Z, WEI L C, et al. Thermal management of densely-packed EV battery with forced air cooling strategies [J]. Energy Procedia, 2016, 88: 682-688.

[18] JIN L W, LEE P S, KONG X X, et al. Ultra-thin minichannel LCP for EV battery thermal management [J]. Applied Energy, 2014, 113(1): 1786-1794.

[19] 任宝福, 贾力, 张竹茜, 等. 大容量锂离子动力电池热特性的实验研究 [J]. 工程热物理学报, 2013, 34(11): 2120-2123.

REN Baofu, JIA Li, ZHANG Zhuqian, et al. The experimental study on thermal characteristics of the discharge process in high capacity li-ion power batteries [J]. Journal of Engineering Thermophysics, 2013, 34(11): 2120-2123.

[20] JI Y, WANG C Y. Heating strategies for Li-ion batteries operated from subzero temperatures [J]. Electrochimica Acta, 2013, 107(3): 664-674.

[21] ZHANG J, GE H, LI Z, et al. Internal heating of lithium-ion batteries using alternating current based on the heat generation model in frequency domain [J]. Journal of Power Sources, 2015, 273: 1030-1037.

[22] 雷治国, 张承宁, 董玉刚, 等. 电动汽车用锂离子电池低温性能和加热方法 [J]. 北京工业大学学报, 2013, 39(9): 1399-1404.

LEI Zhiguo, ZHANG Chengning, DONG Yugang, et al. Low-temperature performance and heating method of lithium battery in electric vehicles [J]. Journal of Beijing University of Technology, 2013, 39(9): 1399-1404.

[23] JAGUEMONT J, BOULON L, DUBE Y. A comprehensive review of lithium-ion batteries used in hybrid and electric vehicles at cold temperatures [J]. Applied Energy, 2016, 164: 99-114.