基于图像测量技术的球压压痕尺寸检测方法研究

2018-05-16檀丛啸魏运明余以周

檀丛啸,魏运明,余以周,许 亮

(福建省产品质量检验研究院,福建 福州 350002)

1 引言

球压试验是许多电器产品国家标准中规定进行,以考核产品中所使用的非金属材料耐热性能的试验。国际电工委员会(IEC)标准IEC60695-10-2:2014中详细规定了试验的方法、设备及接受条件[1]。标准中规定的球压试验装置如图1所示。试验前先将球压试验装置放置于规定温度的烘箱内持续加热至热平衡状态或加热24小时,然后将试验样品放置在样品支架大约中心的位置,并使样品上表面保持水平;再将压力球轻轻压在样品中心位置,并确保试验期间没有水平移动。经过规定时间后,将样品及球压试验装置从烘箱中取出,并在10秒内将样品浸入温度为20℃±5℃的水中6±2分钟,从水中取出并去除所有水分。从水中取出3分钟内测量压力球在样品表面产生压痕的横跨最大尺寸d,如果尺寸d不超过2.0mm,则表示该样品球压试验合格。

图1 标准中规定的球压试验装置图

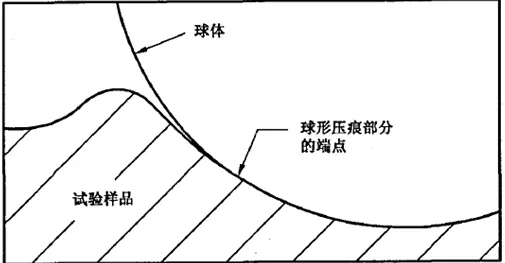

在旧版标准IEC60695-10-2:2003中规定压痕尺寸d不应包括材料的变形,并且明确规定了压痕端点的位置,如图2所示。但由于准确测量尺寸d在技术上几乎不可能,新版标准IEC60695-10-2:2014也对该规定进行了修改,规定d为可分辨的样品压痕最大直径,如图3所示。但压痕普遍很小,可接受尺寸不超过2mm,测量d值依然困难,并且在新标准及相关资料中仍没有给出如何在试验中简单有效测量压痕尺寸的方法。

图2 球形压痕部分的端点位置图

图3 d为可分辨的样品压痕最大直径

目前,压痕尺寸多通过读数显微镜人工测量,该测量方法依靠检测人员的经验来判断压痕边界,测量结果准确度不高,且存在不同检测人员判断不一致、不同材料表面特性不同影响检测人员判断、自然光照条件下压痕边界难以观测等问题[2]。

2 有效压痕分析及检测原理

2.1 有效压痕的分析

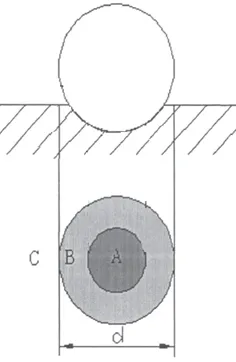

由于样品表面的压痕是由球形压力球挤压形成,故压痕由一个与压力球表面完全贴合的标准球形弧面,即由一个理想的凹面,及其周围的过渡区域组成。根据光学原理,理想凹面有着优良的聚光特性,如图4所示。标准弧面以外的部分为非理想弧面,弧度逐渐过渡到平面。由此可以将样品压痕分为A、B、C三个区域,如图5所示。其中,A区域为标准弧面部分,由于该部分样品表面为理想凹镜,聚光性好,与周围区域相比特别明亮;C区域为未发生形变的平面,几乎没有聚光效果,呈现出样品表面原有的光泽;B区域作为A、C区域的过渡区域,为非理想凹面,虽然聚光特性不及A区域,但明显优于C区域。从图3中同样可以看出A、B、C三个区域,其中B区域的边界相对清晰,其最大直径为d值。

图4 理想凹面有着优良的聚光特性

图5 分为A、B、C三个区域的样品压痕

2.2 基于图像识别技术的检测原理

由上文可知,检测球压压痕尺寸,即是精确确定B区域的边界并测量其尺寸大小。由于压痕尺寸过小,人眼很难准确判断压痕边界,这也是压痕尺寸测量的难点。结合近年来发展迅速的图像识别技术,利用B区域在亮度上与C区域有明显区别的特点,提出了一种基于图像测量技术的球压压痕尺寸测量方法。

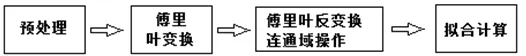

该方法流程图如图6所示。首先,对采集到的图像进行预处理:对图像进行灰度处理,然后利用两个高斯滤波器对图像进行带通滤波处理。由于该方法是将亮度大小作为有效压痕区域的判定依据,所以将常规采集到的彩色图像进行灰度处理,增强图像的亮度特征;滤波器的目的是降低图像的噪声以减少后续处理中的干扰。其次,将采集到的图像信号进行傅里叶变换,将时域信号转换到频域进行处理,根据亮度在频域中的阈值,确认有效压痕的区域。之后进行傅里叶反变换和连通域等操作,将图像信号转换回时域,提取出上一步判定的有效压痕。最后,对得出的有效压痕图像提取边界并进行拟合,得出圆形压痕边界并计算出其尺寸[3]。

图6 基于图像测量技术的球压压痕尺寸测量方法的流程图

3 基于图像测量技术的检测系统

根据上文提出的测量方法,文中提出了由载物平台、光源、光学镜头、工业相机、PC机组成的检测系统,如图7所示。

图7 由载物平台、光源、光学镜头、工业相机、PC机组成的检测系统图

光源发出的光线垂直向下照射在样品表面,反射的光线通过光学镜头放大,由工业相机拍摄图片并传给PC机,然后由PC机对所采集到的图像进行处理并计算出有效压痕的尺寸。

3.1 硬件系统

3.1.1 照明系统

恰当的照明方式是所有图像检测系统的基础,照明效果影响到被摄物体成像的质量。选择合适的光源,可以突出检测目标的特征,从而简化算法、提高检测精度。

常规试验室中的光照条件不稳定,一般不能直接用做图像检测系统的照明光源。根据球压压痕检测的特点,本系统采用LED光源。LED光源具有响应速度快、寿命长、高节能、形状多等优点。图像检测系统的照明方式又分为前景打光、背景打光和同轴打光三种。其中,同轴打光能提供更加均匀的照明,对存在很强镜面反射的物体仍能突出其表面,如划痕、凹凸特性等。故结合球压试验样品表面的光洁度高、反射强,且球压压痕尺寸小的特点,本系统采用同轴光源照明。同轴光源原理图如图8所示。

图8 同轴光源原理图

3.1.2 工业相机

工业相机是图像检测系统的“眼睛”,其成像质量的好坏直接决定系统的成败。本系统选用相机时考虑的主要因素包括信号类型、图像传感器类型及相机帧率等。最终选用某款36万像素工业相机作为本系统的图像采集装置,其外形如图9所示。其主要参数如表1所示。

图9 作为本系统的图像采集装置的36万像素工业相机外形图

表1 工业相机主要参数表

3.1.3 光学镜头

光学镜头在图像测试系统中的作用相当于人眼中的晶状体,其性能主要由焦距、光圈大小、镜头畸变来衡量。

在相机中,焦距是指从镜头的镜片中心到成像芯片平面的距离。焦距对镜头的视场大小、工作距离、景深等有决定性影响,在选择镜头时,焦距一般是第一个被考虑的因素。镜头的焦距根据相机离被摄目标的距离、相机成像芯片的尺寸、获取视场的大小等条件确定。

镜头的光圈控制着进入相机的光通量,其大小制约着相机的曝光时间。同时,光圈也控制着镜头的景深,光圈越大,景深越长。

镜头的畸变是无法避免的,一方面,现实世界中没有形状完美的透镜;另一方面,相机组装时也很难保证镜头内透镜与相机成像传感器是理想的平行状态。所以必须根据需要采集的大小、采集的精度来选用合适畸变度的镜头,才能保证图像检测的精确性。

本试验系统选用的镜头具体参数如表2所示。

表2 本试验系统选用的镜头具体参数表

3.2 软件系统

根据文中第二章节提到的系统检测原理,本试验系统软件采用C++语言编程,操作简便、数据直观,实现了球压压痕边界的自动显示、压痕尺寸自动计算的功能。

程序面板如图10所示。按相机的实际分辨率输入参数、选择拍摄好的样品照片,便可以自动生成压痕边界,并自动求出压痕尺寸。

图10 程序面板图

4 测量结果的分析与展望

为了考量该检测方法测量数据的重复性,文中对某一球压试验样品拍照10次,并通过软件计算球压压痕尺寸大小,结果如表3所示。

表3 球压压痕尺寸大小表

分析该组数据,压痕尺寸平均值为1.767mm,标准差约为0.031mm,方差约为0.00093mm,标注差和方差小,检测系统具有良好的重复性。

检测系统的特性除了重复性外,还涉及到测量精确性问题。由于该测量方法是根据球压压痕照片的亮度阈值法来判定球压压痕的边界,所以该阈值的大小直接关系到测量结果。为了保证该方法测量的精确性,需要对该系统进行标定从而确定正确的阈值。文中对5个不同的球压压痕样品进行测量,测量结果与人工通过显微镜读数基本一致。但是测量设备需要用固定压痕尺寸大小的标准样品或用高准确度、已计量的测量设备检测的测量值进行标定,人工读数的准确度并不高,无法对该系统的准确度进行更严格的考量。在系统测量准确度方面将来还需要进行进一步的试验和研究。

参考文献

[1]IEC 60695-10-2:2014 Fire hazard testing Part 10-2:Abnormal heat-ball presure[S].Switzerland: IEC, 2014.

[2]Parker JR. Algorithms for Image Processing and Computer Vision[M].John Wiley & Sons,Inc.,2010.

[3]刘丰.基于机器视觉技术的水表在线检定系统的研制[D].福州大学,硕士学位论文,2016.