电镀污泥的性质及资源化研究进展

2018-05-16吴长淋

吴长淋

(上海华励振环保科技有限公司 上海 200092)

1 引言

电镀是当今全球三大污染工业之一。据不完全统计,我国电镀行业每年排出的电镀废水约有40亿m3[1],上海市每年表面处理废物每年产生量为6万余吨,其中包括大约2万吨电镀污泥。电镀污泥成分复杂,重金属含量较高,电镀污泥资源化是电镀污泥处理处置的一个主要方向[2,3]。研究电镀污泥性质并探寻合适的资源化技术,不仅有利于解决电镀污泥处置问题,缓解电镀污泥填埋处置压力,而且对于重金属资源回收具有重要作用。因此,本文就电镀污泥重金属性质分析和资源化技术研究进展两方面开展讨论。

2 电镀污泥的性质

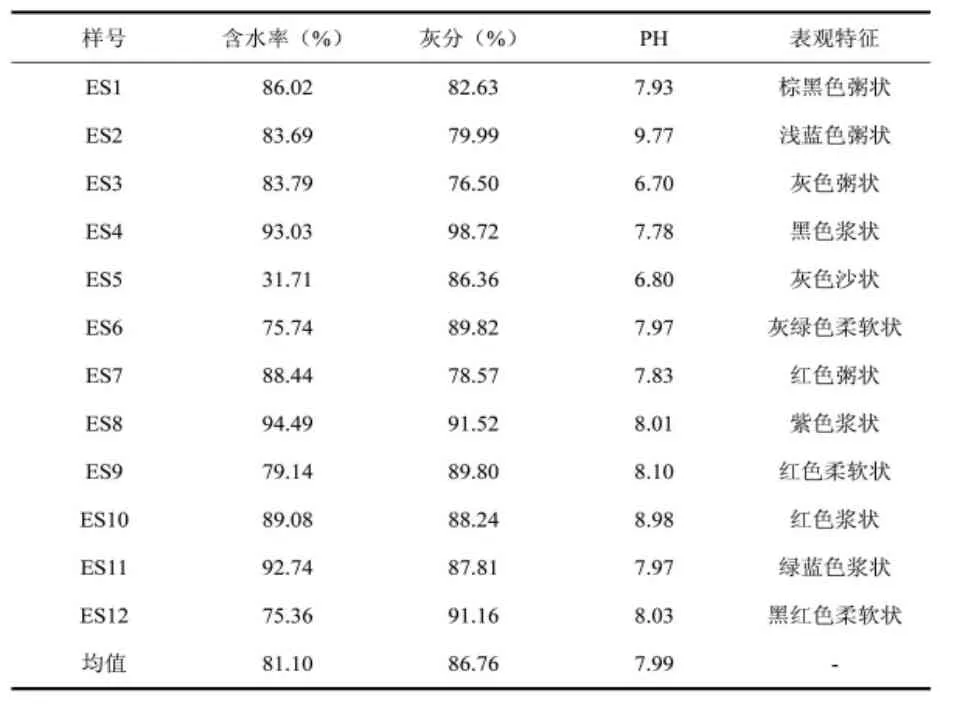

陈永松等研究了12种来源不同电镀污泥的基本性质,如表1所示,电镀污泥的含水率高(一般为80%以上)、可挥发组分含量低(占干基的10~20%)、pH一般略偏碱性(7~9)。

表1 电镀污泥的基本理化特性[4]

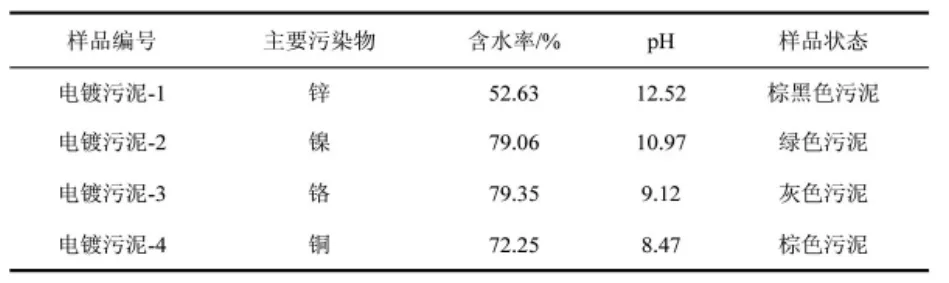

表2为上海市4个典型电镀污泥样品性质,来源与不同的电镀污泥产生企业,所含主要污染物成分不同,样品含水率均高于50%,呈污泥状,pH均呈碱性,高于8.4。电镀污泥基本性质与电镀污水处置过程相关,一般电镀污水采用添加碱性物质沉淀方法处理,对沉淀物采用脱水后形成电镀污泥。

表2 上海市典型电镀污泥的基本性质

电镀污泥的重金属分析结果表明电镀污泥主要的重金属污染元素为铬、铜、镉、锌、镍和铅等,重金属含量一般为3~15%,上海市4个典型电镀污泥中,重金属Zn、Ni、Cr、Cu含量占污泥干基比例为:1.84%、2.29%、4.17%和2.15%,电镀污泥中重金属具有回收利用价值。

采用X射线荧光光谱仪对电镀污泥进行化学组成分析,结果表明:电镀污泥主要成分氧化铝,氧化镁,氧化硅,氧化钙,氧化铁,氧化铜,氧化镍。采用X射线衍射仪进行矿物相分析原始电镀污泥特征谱线强度很低且分布比较均匀,很难识别出具体的矿物相组成,表明电镀污泥中各物相的结晶程度比较低。

曾彩明等[5]研究了电镀污泥的浸出特性,电镀污泥中Cu、Zn、Ni、Cr含量6%、2.7%、4.5%和7.3%,采用硫酸硝酸法和醋酸缓冲溶液法[6]浸出,采用硫酸硝酸法浸出 Cu、Zn、Ni、Cr浓度分别为 0.11 mg/L、0.01 mg/L、0.27 mg/L、0.48mg/L;采用醋酸缓冲溶液发浸出 Cu、Zn、Ni、Cr 浓度分别为 3.86 mg/L、0.17 mg/L、15.35 mg/L、2.39 mg/L。2种方法鉴别结果不一致,总体而言,采用醋酸溶液作为浸提剂,浸出浓度整体稍高于硫酸硝酸浸出液的浓度,这主要是由于醋酸对金属的络合能力较强。

众多研究表明,重金属浸出的含量与电镀污泥重金属的总量相比,电镀污泥重金属浸出的比例均低于3%,这主要是由于电镀污泥在废水处理过程中添加较多碱性物质,固重金属均已稳定的碱性沉淀物存在,水浸出和低浓度的酸浸出无法使重金属大量溶出。

重金属形态分析表明,电镀污泥中可溶态重金属含量极低,重金属主要以碳酸盐结合态、有机硫化态和残渣态形式存在。这一结果与上述重金属浸出浓度低的现象相吻合,表明电镀废水处理过程中添加碱性物质形成重金属氢氧化物沉淀。

3 电镀污泥资源化技术

电镀污泥资源化技术包括稳定化/固化后利用,焚烧处理技术,电镀污泥制砖等。电镀污泥稳定化/固化后利用存在重金属长期溶出的环境风险;电镀污泥制砖主要工艺流程为:收集的电镀污泥按3%比例掺入到制砖泥土、煤渣中,通过搅拌、挤压,切胚成形,砖胚经风干后,进轮窑烧制成砖。电镀污泥制砖过程中,重金属(包括Cu,Cr,Zn等)挥发至烟气中,由于砖瓦厂尾气处置设施简单,可能导致重金属排放至大气中造成二次污染。

3.1 酸浸回收电镀污泥重金属

酸浸回收污泥中重金属具有回收率高、回收速度快,操作原理简单等优点。

李海英等采用硫酸浸取线路板污泥中的铜,线路板污泥中的铜主要成分为氢氧化铜和碱式硫酸铜。实验利用酸与金属的氢氧化物或碱式盐发生酸碱中和反应生成可溶性的金属盐类而溶解于液相,实验结果表明控制pH=1,铜的浸取率可达100%,浸出的pH是影响回收率的主要因素。

李雪飞等采用4%(体积比)的硫酸和12.5%的盐酸浸出含铬污泥,酸洗浸出后的固体采用GB 5086-`1997方法,铬浸出浓度为3.658mg/L,浸出结果表明该含铬污泥酸浸后危害程度大大降低。

王春花等研究了电镀污泥中重金属最佳浸出条件,根据浸出实验结果,污泥细度为100目,每2 g干污泥溶解在10 mL、pH值为1.5的硫酸溶液中,常温下振荡1.5 h为最佳浸出工艺条件。此时污泥中常见重金属Cu,Ni,Zn,Cr的浸出率均高于95%。

Chuncheng Li等采用超声配合硫酸(98%)浸出电镀污泥,实验结果表明pH为2.8、超声波强度200W时,Cr、Ni、Zn和Cu浸出率为100%,Fe浸出率为40%左右,随着pH提高,浸出比例均称下降趋势。

Paula等采用商业盐酸与水8:2(体积比)混合后作为浸提剂,与电镀污泥(Cr含量为2200mg/kg)混合浸提30min,Cr提取率为97.6%。

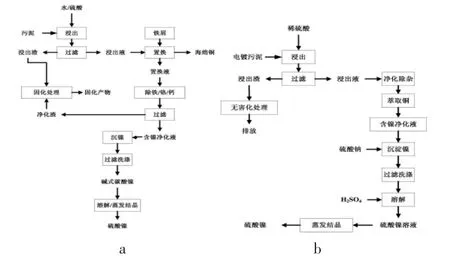

酸浸回收重金属的方法也有工业化应用,例如广东东莞市环保技术服务中心采用图1所示的工艺流程综合利用含铜、镍的电镀污泥;

重庆阿波罗公司凤凰电镀工业园电镀厂也对电镀污泥中金属回收进行了工程应用,采用图1所示的工艺流程回收电镀污泥中的铜和镍。

图1 电镀污泥酸洗回收工程应用流程图(a)广东东莞(b)重庆

总体而言,酸浸回收电镀污泥中重金属的方法具有较好的效果且有一定的工程应用,但该方法也存在不足之处:一是酸、碱消耗大,工艺流程中需要通过大量的酸碱不断调节pH值;二是重金属选择性差,电镀污泥中的绝大部分金属都会浸出进入液相,需要大量后续处理予以分离,水处理工艺复杂。酸浸方法适合重金属种类较为单一的电镀污泥。

3.2 氨浸回收电镀污泥重金属

氨浸法是利用氨和铵盐与污泥中能够生成氨络合物的金属发生络合反应生成可溶性氨络合物而溶解于液相中,具有溶解选择性好、有利于不同金属分离的优点,但溶解速度较慢,溶解量低。

祝万鹏等采用氨络合分组浸出-蒸氨-水解渣酸浸-溶剂萃取-结晶分离工艺回收电镀污泥中有价金属,各金属回收率为:Cu>93%,Zn>91%,Ni>88%,Cr>98%,Fe>99%,且能得到较高纯度的金属盐类产品。

张冠东等研究了用湿法氢还原对电镀污泥氨浸产物中的铜、镍等有价金属进行分离回收,成功地分离出金属铜粉和镍粉。

张焕然通过选定的氨-碳酸氢铵体系对铜镍的回收进行工艺优化,萃余液经调氨后返回浸出,铜、镍浸出率分别达到94.3%、86.8%,证明了氨循环利用可行性。

综上,无论是酸浸或氨浸处理电镀污泥,重金属的总回收率及同其他杂质分离的难易程度,主要受浸取过程中重金属的浸出率和浸取液对重金属和杂质的选择性控制[7]。

结语

电镀污泥含水率高(高于50%),pH呈碱性,重金属浸出浓度与浸出方法相关,采用醋酸溶液作为浸提剂的浸出浓度整体稍高于蒸馏水浸出的浓度;电镀污泥的主要重金属污染物与电镀污泥产生工艺相关,一般电镀污泥主要重金属污染物含量高于1.8%(以干基计),具有资源化利用价值。

采用酸浸方法回收电镀污泥的重金属具有效率高、速度快的优点,适用与重金属种类较为单一的电镀污泥;采用氨浸方法回收电镀污泥的重金属,具有较好的重金属选择性。实际过程中,应当结合具体的电镀污泥的性质,选择合适的重金属回收方式。

电镀污泥的资源化利用,有利于缓解危险废物的填埋压力,同时可实现重金属回收,具有较好的应用前景。

参考文献

[1]王亚东,张林生.电镀废水处理技术的研究进展[J].安全与环境工程,2008,15(3):69-72.

[2]张学洪,王敦球,黄明,解庆林.电镀污泥处理技术进展[J].桂林工学院学报,2004(04):502-506.

[3]钟雪虎,焦芬,覃文庆,王道委.电镀污泥处理与处置方法概述[J].电镀与涂饰,2017,36(17):948-953.

[4]陈永松,周少奇.电镀污泥的基本理化特性研究[J].中国资源综合利用,2007,25(5):2-6.