砖坯表面鼓泡或小分层原因分析

2018-05-16潘雄

在正常生产情况下,出窑砖坯表面常出现鼓泡或小分层缺陷,有时候在交接班后一个小时内爆发性的出现,5~10分钟后又自动消失了,其特征如下。

(一)鼓泡特征

1、敲开鼓泡内有一粒芝麻或绿豆般大的黑色杂物或如大豆般的块状粉团;

2、是煤灰状的杂物。

(二)小分层特征

(1)如指甲般大,内有粉团物;

(2)夹层内有小胶粒或其它杂物,在压机推出来的坯体可看见小分层,去掉表层可看见内部有小黑点胶粒。

(三)产生原因及解决措施

1、原料车间工序造成的鼓泡或小分层的预防与解决措施

(1)控制好浆料水份与流动性,水份不宜过大,南北方陶瓷浆料水份控制上有差异。

(2)控制好干燥塔制粉的颗粒级配,特别是100目的细粉<3.0%以下。

(3)定期清理料仓防止粘壁结块过多。

(4)在压机料斗上方安装筛网,防止料块进入压机工序。

2、水煤浆热风炉操作及煤灰的控制

(1)保证炉膛内的水煤浆充分燃烧,避免未燃烧完全的煤粒被抽到喷雾塔内。

(2)合理控制炉膛负压,避免负压过大而将煤灰抽到粉料中去。

(3)经常检查出渣口或出灰口的水封,不允许存在漏风现象。

(4)定期清理烟管内的积灰。

3、送料系统防护不足引起的鼓泡

(1)所有输送粉料的皮带上方需要做好遮盖防护,以避免外界或者瓦面的铁锈杂物进入粉料中。

(2)检查输送皮带,防止被利物刮伤的胶粒进入粉料中。

(3)严禁员工将清扫楼面、地面受污染的粉料再次倒入生产料中使用。

4、压机工序原因造成的小分层或鼓泡

落料软胶管壁或料斗内壁结块,未及时清理或者清理过程中处理不当造成料块进入生产料中形成。

☆预防措施:

(1)定期清理落料胶管或料斗内壁的结壁料块

(2)在布料格栅上安装8~10目的筛网

(3)合理调整压制的排气时间

5、烧成过程中温度曲线控制不合理的鼓泡,主要体现在坯体氧化不合理或过烧而引起的坯泡

☆预防措施:

(1)在提升窑炉预热段温度没有出现裂纹的前提下,尽可能的提升窑炉预热段温度,使之达到延长氧化阶段的目的。

(2)过烧坯泡,可适当降低高火保温区的辊上及辊下温度5~8℃或视坯体烧结度而定。

6、工艺配方中的调整

坯体配方中的原料选择:各原料的温度不宜相差过于悬殊,否则也会引起低温料过烧出现坯泡而高温料未烧结的变形缺陷。

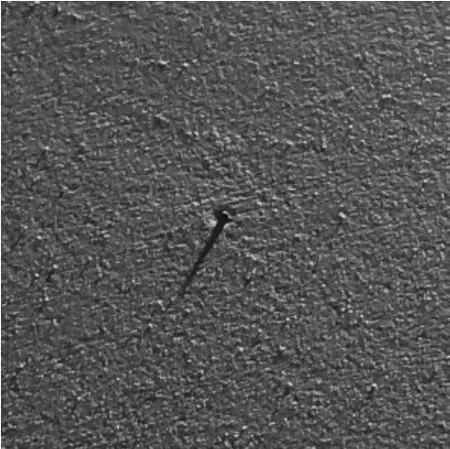

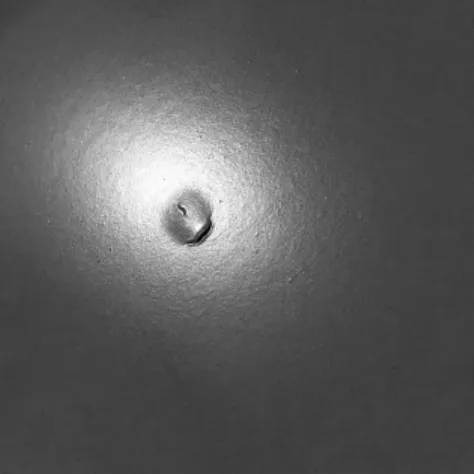

图1 橡胶粒

图2 橡胶粒造成的分层

图3 橡胶粒

图4 橡胶粒造成的鼓泡

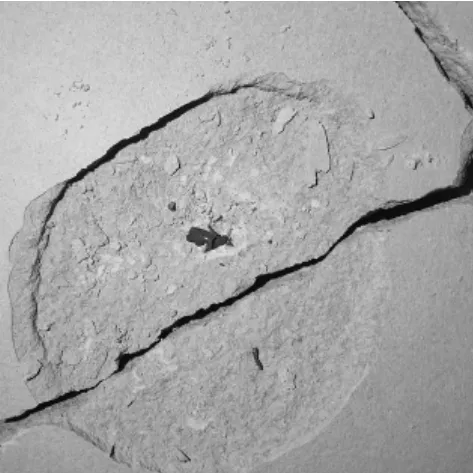

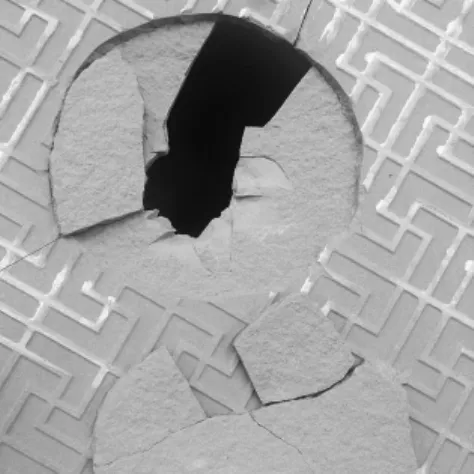

图5 粉团

图6 粉团造成的鼓泡

图7 粉团造成的面分层

图8 粉团造成的底分层

咨询电话:

编辑部:0757-82269827 传真:0757-82269827

蔡飞虎:0757-82710910(佛山市玻尔陶瓷科技有限公司)

程昭华:18823150088(佛山市佳窑陶业技术有限公司)

潘 雄:13927769832(E-mail:Xrcpx@sina.com)

韩复兴:18237699507

秦 威:13927270859(佛山市达索陶瓷科技有限公司【陶瓷添加剂“私人定制”专家】)

温千鸿:13380225254