养殖场沼气工程智能化运行管理模式研究

2018-05-16郝春梅任绳凤

郝春梅,任绳凤,常 婧

(天津城建大学 能源与安全工程学院,天津 300384)

厌氧发酵是一个复杂、多变的微生物学过程,仅靠自然发酵是难以实现的.对于大中型沼气工程,人工操作繁琐,劳动强度大,容易造成操作失误,影响发酵过程的顺利进行,致使产气率下降或产气停滞.同时,养殖场沼气工程对常规能源需求量大,能耗高,制约了养殖场自身的可持续发展[1-3].因此,对沼气发酵工艺过程进行智能化监测控制,为微生物甲烷菌提供一个良好的生长与繁殖环境,才能使产气率稳定并维持在一个较高水平.方雷[4]等人利用单片机对沼气工程进行监控,提高了系统的稳定性,但系统采用汇编语言,不便于操作.吴功平[5]等采用一种非标准的PID控制算法实现对发酵池内进行监控,提高系统的稳定性.张影微[6]等人利用PLC和组态软件结合两相厌氧发酵工艺设计了厌氧发酵工艺自动控制系统,实现对发酵过程参数的实时监测.本文针对某大中型奶牛养殖场沼气发酵的整个系统,结合养殖场实际的用能情况,建立一套智能化的运行管理模式,实现从配料、进料、换料、发酵、罐体增温到沼气综合利用等方面的智能化运行.

1 智能化运行管理模式设计

1.1 沼气生产工艺运行流程

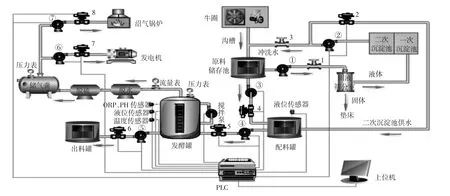

智能化沼气工程的工艺运行流程如图1所示,图中,1~8为电磁阀;①~⑦为污泥泵.粪污和冲洗水流入原料储存池内,系统不需要进料时,开启电磁阀1和污泥泵①,将储存原料送入固液筛分室,筛分后的固体物质用于垫床,液体经一、二次沉淀后用于牛圈的冲洗和对原料的稀释.系统需要进料时,将原料送入配料罐,加水使料液浓度为8%,然后进入发酵罐.厌氧发酵罐的温度保持在35℃,该温度是中温厌氧发酵的最适宜温度[7-9].在罐体下部设置两台采用抽吸式搅拌的污泥泵,每天进料后开启15 min,使料液混合均匀.在发酵初期,发酵罐内有机酸的积累,使发酵料液的pH下降,一般为6.5~7.系统产气后,发酵料液的pH值,稳定在7~7.5[10].产甲烷菌是严格的厌氧菌,只能在无氧的环境下生存和繁殖,中温发酵当氧化还原电位低于-300 mV时,才能保证发酵罐内为厌氧环境.厌氧发酵产生的生物气体,经净化后,用于养殖场发电、采暖并为系统提供热能.

图1 智能化沼气工程的运行工艺流程

1.2 控制系统组成

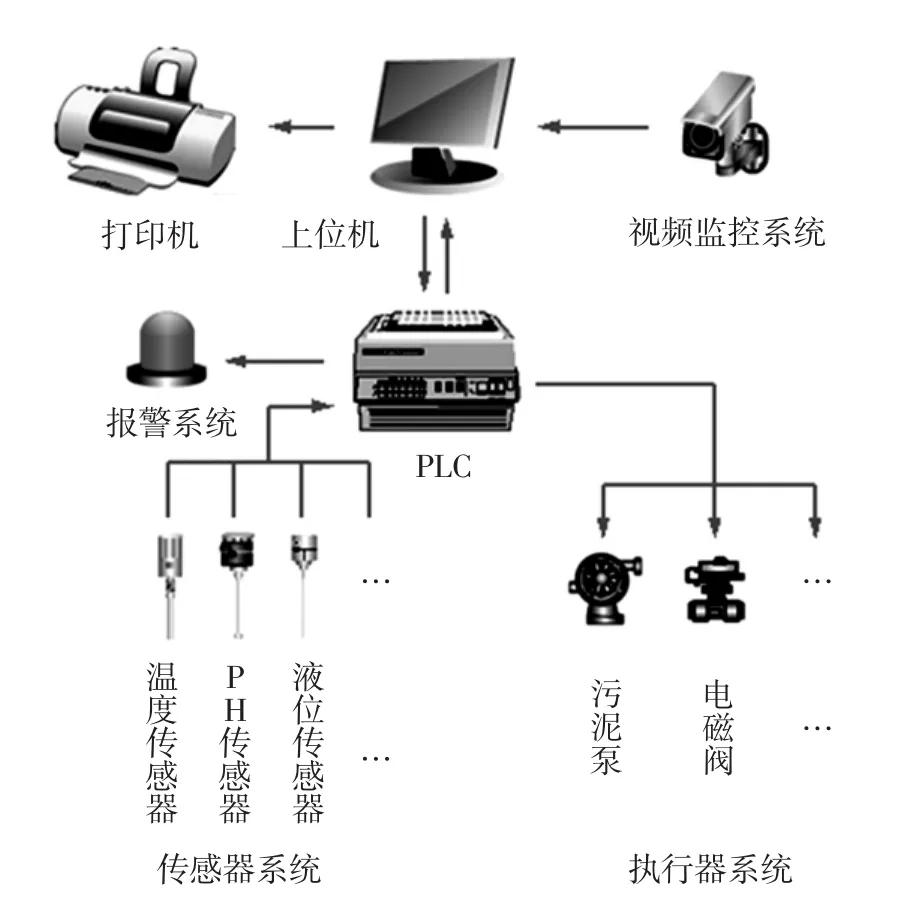

针对大中型养殖场沼气工程建立PLC和组态软件的智能化管理系统,控制系统组成如图2所示.PLC是专门用于工业控制的计算机,编程的可靠性高、操作方便.本系统下位机PLC选择西门子S7-300,其功能多且强大,运行速度快,具有较多I/O扩展模块化,结构紧凑,易于用户掌握.组态软件具有强大的显示组态功能,使界面生动、直观,实现上位机与下位机的双向通信,丰富的控制功能,满足用户的现场和测控要求.本系统通过AI模块将传感器采集的现场模拟信号传送到PLC,上位机发出指控命令,并搭载组态软件,对控制参数进行设定与修改,再通过AO模块将PLC系统指令发送到阀门,实现调节污泥泵的启停、电磁阀门的开度等硬件设备的控制.

图2 控制系统组成

2 智能化运行管理模式实施方案

2.1 进出料系统

发酵原料浓度的高低直接影响着系统产气率,但并非料液浓度越高产气量越高.当料液浓度较高时,有机负荷增加,减弱了微生物的活动能力,造成原料的分解缓慢,延长了发酵周期,同时制约了搅拌作用的效果,降低了产气速率;而料液浓度过低时,有机物含量较少,造成了反应容器的浪费,降低了产气效率.因此,可对发酵罐的进出料系统进行控制,保持发酵原料浓度为8%,缩短发酵周期、提高产气效率.

本系统采用电磁阀和污泥泵连锁运行的保护措施,在发酵罐与配料罐上分别安装液位传感器,通过控制污泥泵的开启时间,来调节料液流量.当发酵系统需要进料时,开启电磁阀4和污泥泵③,通过控制污泥泵③的开启时间控制配料罐的料液量,达到设定值,关闭电磁阀4和污泥泵③.同时开启电磁阀2,加循环水使料液浓度为8%,当配料罐的液位达到PLC控制柜设置的最高液位时,开启电磁阀5,向发酵罐进料;当配料罐内的液位低于最低液位值时,完成一次进料,直至发酵罐达到PLC控制柜设置的最高值,停止进料.进料过程控制流程如图3所示.

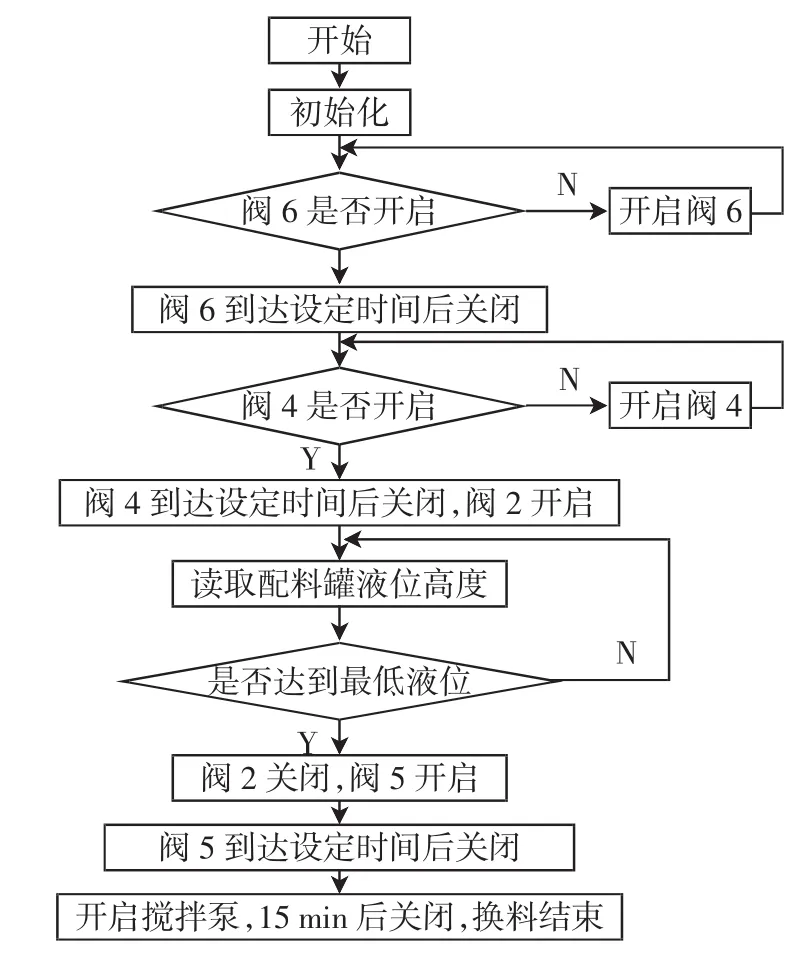

本系统采用连续发酵方式,根据控制水力停留时间计算每日的排料量,同时加入同量的料液,以维持稳定的发酵条件和产气速率[11-12].出料时开启电磁阀6和污泥泵⑤,根据总排料量和泵的流量控制开启时间.排料结束,开启配料、进料系统,通过控制泵开启时间来控制每天的进料量,完成一次换料.换料过程控制流程如图4所示.

图4 换料过程控制流程

2.2 发酵系统

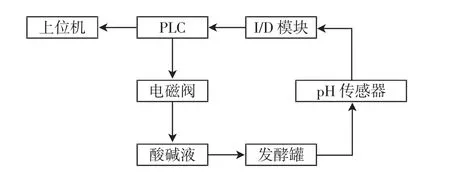

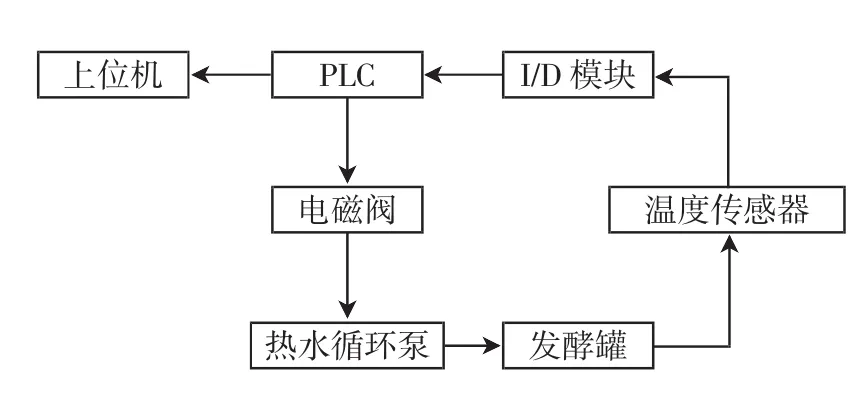

影响厌氧发酵效率的因素包括污泥浓度、发酵原料、营养比等基础因素和温度、pH值、氧化还原电位、抑制物及促进剂等环境因素.基础因素影响厌氧生物反应效率的高低,但环境因素决定厌氧消化过程的成败.因此,对发酵系统进行监控,为微生物提供一个良好的生长、繁殖环境也是至关重要的.系统通过在发酵罐内布置传感器对温度、pH值、氧化还原电位等参数进行监测与控制,传感器将现场采集到的数据通过节点模块传到PLC,上位机发出指令,再通过PLC调节电磁阀的开度,使微生物处于一适宜的环境,从而更大限度地提高系统的产气率,控制过程如图5-6所示.

图5 发酵罐内pH的控制流程

图6 发酵罐内温度的控制流程

2.3 罐体增温系统

通过对养殖场传统的沼气发酵工艺进行优化,在保证高效产气的前提下尽量减少对不可再生能源以及电能等的使用,多利用余热、废热等可再生能源作为系统的热源,实现真正意义上的节能环保[13-14].

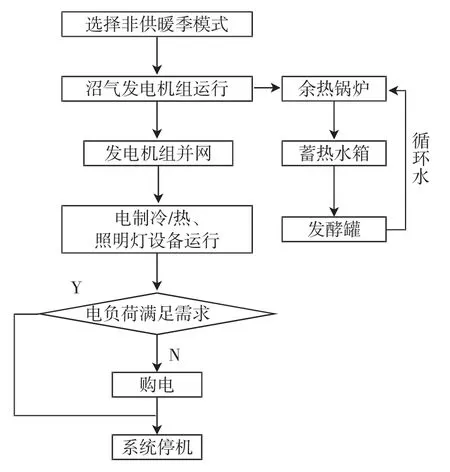

根据养殖场不同季节的用能情况,夏季需要开启风扇为牲畜降温,对电负荷需求量大,系统产出的沼气主要用来发电,利用发电余热为罐体增温.冬季既要为对公楼和住宿楼供暖,又要为发酵罐增温,对热负荷的需求量大,系统产出的沼气主要用来满足供暖需求.过渡季节,系统产出的沼气主要用来发电,利用余热为罐体增温,养殖场沼气工程冷热电联产如图7所示.因此,将沼气工程罐体增温系统的运行管理分为供暖期与非供暖期两种模式.

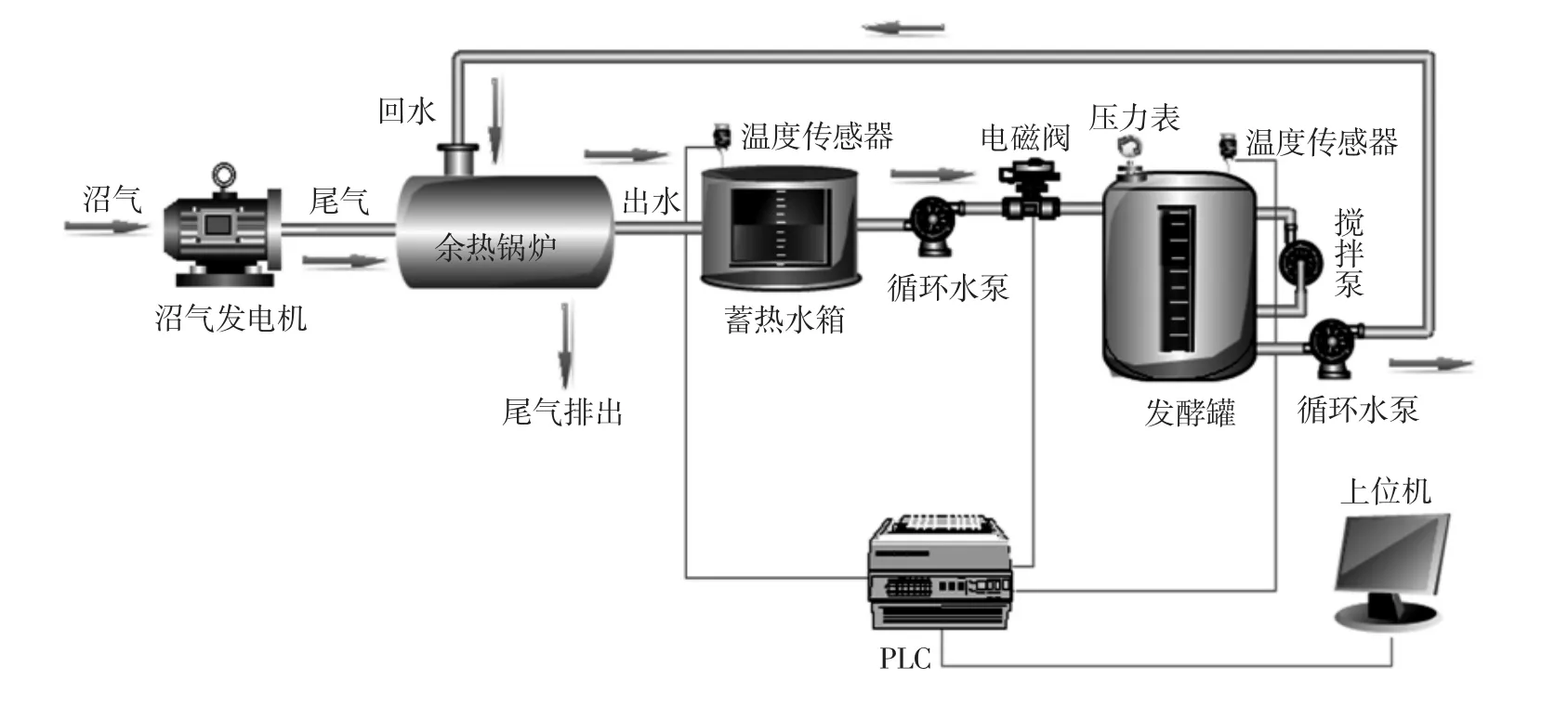

在非供暖期用电负荷较大,沼气主要用于发电,并采用余热锅炉收集发电机组高温尾气余热为罐体增温,如图8所示.控制过程:沼气用于发电后,收集高温尾气通入余热锅炉与循环水换热,进行余热回收,出水进入蓄热水箱,为发酵罐增温.通过对发酵罐的温度传感器的监测,控制电磁阀的启停,调节流入罐体的循环水流量,使发酵罐温度保持在35℃.

图7 养殖场沼气工程冷热电联产系统

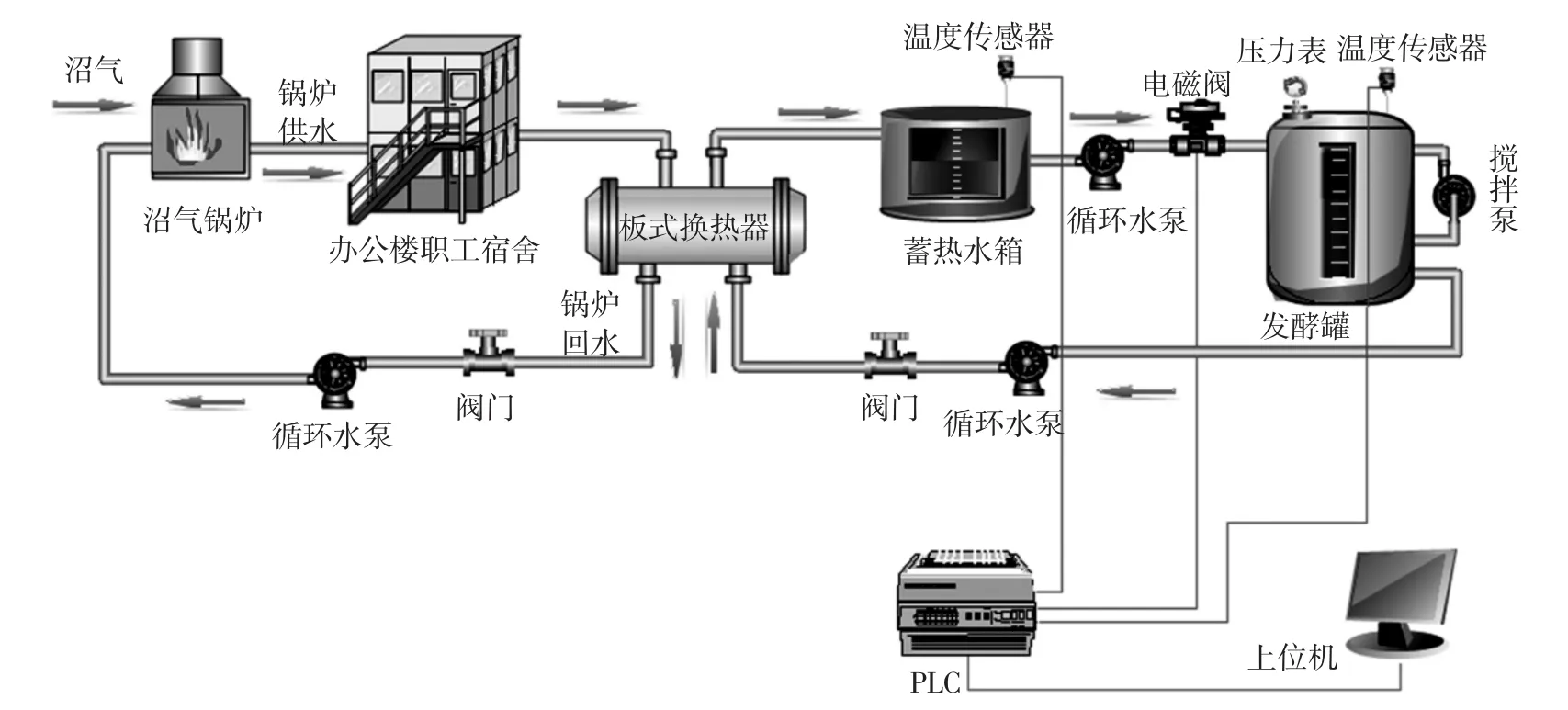

在供暖期,供热需求较高时,系统运行沼气锅炉,对烟气进行余热回收利用,在满足冬季采暖需求的同时,又可为发酵罐体增温,如图9所示.控制过程:沼气经净化后送入沼气锅炉,为养殖场办公楼供暖,回水接板式换热器,为发酵罐增温,循环水返回沼气锅炉加热.利用二次网循环热水加热沼气罐,在罐内设置的温度传感器,监测罐内温度变化,控制电磁阀的启停,调节流入罐体的循环水流量,使发酵罐温度保持在35℃.

图8 非供暖期发酵罐体增温控制系统线路

图9 供暖期发酵罐体增温控制系统线路

3 智能化沼气工程运行管理系统分析

3.1 运行成本分析

智能化沼气工程运行管理系统,相比传统的人工管理系统,增加了智能化的运行设备.智能化运行管理初投资较大,但避免了传统沼气工程完全依赖于人工操作、经验控制造成的低产出低利用率的弊端.利用现代化的控制管理方法保证了发酵过程的稳定,降低了劳动成本,提高了沼气工程的产气率,节省了运行成本.

3.2 产出效益分析

本系统中沼气发酵罐容积1 000 m3,原料浓度8%,采用35℃连续发酵方式,系统产气稳定后,日产沼气可达800 m3.非供暖期养殖场耗电量高,沼气全部用于发电,1 m3纯甲烷可发电3.3度,正常情况下沼气中甲烷含量约为60%,则1m3沼气的发电量为1.98度.计算可得,整个非供暖期的发电量为338 976 kW·h,电价按0.648元/kW·h计,则可收益21.96万元.供暖期沼气全部用于沼气锅炉采暖,满足办公楼及宿舍楼共2 000 m2的供暖需要.原养殖场均采用燃煤锅炉供暖,不仅每天需要消耗大量的不可再生能源煤,而且煤的燃烧还会带来SO2、粉尘等污染.据养殖场实际数据,平均每天需烧煤1.5 t,则整个供暖期要消耗煤180 t,按600元/t计,则可节省10.8万元.沼液和沼渣对外销售的收益由养殖场提供的价格计算得到,沼液为 15元/m3,年产沼液1万余m3,沼液年销售收入15万元;沼渣的价格为200元/m3,年产沼渣3 000余m3,沼渣年销售收入60万元.综上可得,沼气、沼液和沼渣的总计年收入为107.76万元.

4 结论

(1)通过对进出料系统的控制,维持罐内料液浓度为8%;利用传感器对发酵罐内进行监测,使发酵过程中罐内温度为35℃,pH为7~7.5,氧化还原电位低于-300 mV,保证发酵过程各个阶段的发酵环境,使系统运行稳定、高效.

(2)根据养殖场不同季节的用能情况,在非供暖期,利用沼气发电,采用余热锅炉回收发电机高温余热为发酵罐体增温;在非供暖期,利用沼气锅炉供暖,并通过板式换热器,回收锅炉回水热量为发酵罐体增温.

(3)相比传统沼气工程运行管理系统,智能化运行管理系统能产出良好的经济效益,具有较高的推广价值.

参考文献:

[1]田 芯.大中型沼气工程的技术评价经济评价研究[D].北京:北京化工大学,2008.

[2]武深树,谭美英,刘 伟.沼气工程对畜禽粪便污染环境成本的控制效果[J].中国生态农业学报,2012,20(2):247-252.

[3]黎学琴.畜牧养殖场沼气工程效益评价及激励机制研究[D].北京:北京建筑大学,2014.

[4]方 雷,朱永成.大中型沼气工程中的单片机应用[J].能源工程,1995,2:26-28.

[5]吴功平,钟毓宁,杨仲林,等.大中型沼气工程计算机监控系统[J].湖北工学院学报,2000,15(2):56-58.

[6]张影微.基于PLC和组态软件的厌氧发酵控制系统研究[D].哈尔滨:东北农业大学,2013.

[7]贾丽娟,俞 芳,宁 平,等.温度、底物浓度和微量元素对牛粪厌氧发酵产沼气的影响[J].农业工程学报,2014,30(22):260-266.

[8]李祥志.沼气发酵菌种与发酵原料浓度[J].安徽农学通报,2008,14(16):125-155.

[9]BRYANT M P,TIENG S F,ROBINSON I M,et al.Nutrient requirement of methanogenic bacteria[J].Advances in Chemistry,1971,27(105):23-40.

[10]陈广银,曹 杰,叶小梅,等.pH值调控对秸秆两阶段厌氧发酵产沼气的影响[J].生态环境学报,2015,24(2):336-342

[11]杜 静,陈广银,黄红英,等.秸秆批式和半连续式发酵物料浓度对沼气产气率的影响[J].农业工程学报,2015,31(15):201-207.

[12]丁福贵,李 欣,张炳宏,等.进料浓度对猪粪批式和连续厌氧发酵产沼气的影响[J].中国沼气,2014,32(5):36-39.

[13]NICLAS K,WICHEMA A,SCHMIDT S,et al.Governs methanogen population dynamics biomass:thermophilic temperature anaerobic digestion of renewable[J].Applied and Environmental Microbiology ,2010,76(6):1842-1850.

[14]刘亮东,王书茂,代峰燕.PLC多级控制在粪水资源再生系统中的应用[J].中国农业大学学报,2005,10(6):84-87.