结合运动仿真与阀信号检测的ESC HIL测试研究

2018-05-14李占旗高继东刘全周

李占旗 高继东 刘全周

摘要:为内置集成车辆姿态传感器的ESC能够进行完整的功能和故障安全策略测试,提出在硬件在环(HIL)仿真测试技术中融合运动仿真及电磁阀信号检测方法。三维运动转台通过模拟车辆三轴运动实现对车辆姿态传感器的运动激励;液压控制电磁阀信号检测单元通过霍尔传感器直接对线圈磁场强度进行感应,再通过参数标定实现对阀控制电流的准确采集,继而驱动液压调节器模型;基于悬架KC及轮胎动态试验等数据对整车系统模型进行参数化与调校,使之与实车特性具有较高的一致性;对功能测试内容及各类故障模式进行分析。构建的ESC HIL仿真测试系统平台能够为集成式ESC提供完整的虚拟整车运行环境.开发的测试评价规范可以作为对ESC控制进行评价的有效依据。

关键词:车辆工程;仿真测试;硬件在环;电子稳定性控制;阀信号检测

0引言

汽车行驶的安全性很大程度上依赖于侧向动力学,侧向稳定性的丧失将使汽车失去转向能力或引起剧烈回转。电子稳定性控制(ESC)系统以转向盘转角、车辆横摆角速度及侧向加速度等作为输入,通过控制差动制动和调节发动机转矩有效保证汽车的侧向稳定性和转向操作性。ESC在保障汽车行驶侧向稳定性方面起着至关重要的作用翻。

由于汽车失稳大多发生在低附着的冰雪路面或极限的驾驶过程,为了对ESC进行完整高效的测试和验证,硬件在环(HIL)仿真测试技术具有明显的实现优势。HIL仿真测试通过为电控系统构建虚拟的整车电气和工况运行环境,能够对车辆各种复杂、极限、危险驾驶工况进行仿真,同时能够为电控系统进行各类故障模式的模拟,从而可以对电控系统进行完整的功能策略测试以及各类故障模式下的安全处理策略测试。

硬件在环仿真测试技术在国外主要的汽车公司已经获得了广泛认可和应用,国内汽车企业在逐步规范电控系统开发流程的同时对其认识也在逐渐深入。针对ESC的硬件在环仿真测试技术研究,在国外汽车企业和科研单位都比较广泛,在国内较少且主要集中在高校。总体来说,国内外对于ESC的HIL仿真测试系统平台多带有真实的液压或气动管路,需要与液压或气动制动系统台架结合,如Edoardo Sabbioni等建立了液压制动系统台架,陆艺等建立了气动制动系统台架;同时对车辆横摆角速度、侧向加速度及纵向加速度传感器(本文统称这3个传感器为车辆姿态传感器)信号采用总线的方式进行仿真。

采用液压制动系统台架,可以直接得到制动系统的液压特性圈,但不能对制动主缸压力、轮缸压力变化等液压制动系统相关部分注入故障。针对这种限制,本文对液压制动系统进行建模,对ESC液压控制电磁阀进行电磁信号的检测采集,通过采集到的电磁阀信号驱动液压制动系统模型的方式实现对ESC的硬件在环仿真测试。这种方式在对液压系统注入各类故障的同时也可以灵活改变制动系统参数,在整车开发早期制动系统未确定的情况下更加适用。

车辆姿态传感器目前多集成在ESC控制器内部,针对这种集成式ESC,不能通过总线对其信号进行仿真,如果不改变控制器原有软硬件结构,无法实现硬件在环测试。针对这种限制,本文采用3D运动转台通过运动仿真的方式实现对车辆姿态传感器的运动激励,从而满足集成式ESC的硬件在环测试需求。

1 ESC HIL系统平台构建

1.1總体架构

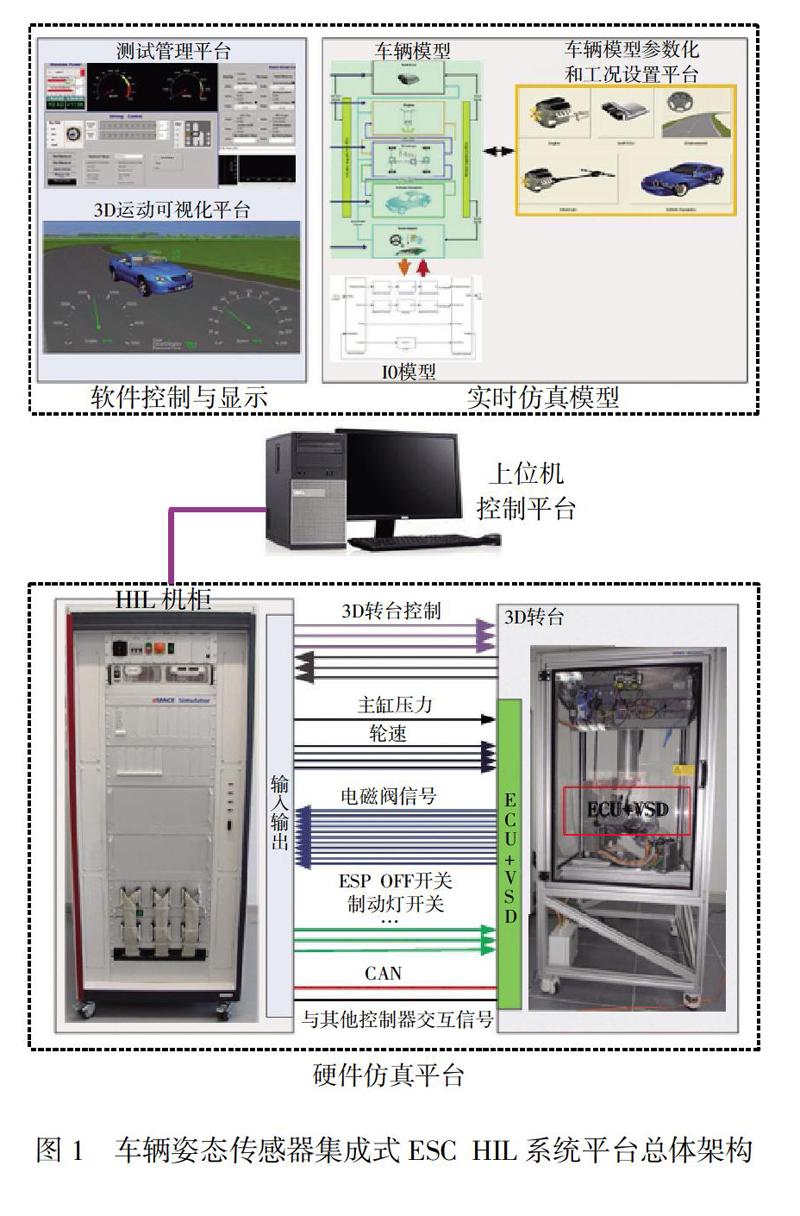

针对车辆姿态传感器集成式ESC,结合运动仿真与电磁阀信号检测技术,构建的HIL系统平台总体架构如图1所示。

硬件仿真平台中,HIL机柜睬用dSPACE Simulator,用于仿真ESC需要的传感器等输入信号,采集电磁阀控制等输出信号,并对3D转台进行控制与状态检测;ESC控制器(ECU)及阀信号检测单元(VSD)安置在3D转台中。控制与显示软件运行于上位机控制平台,其中测试管理平台主要进行硬件管理、虚拟仪表显示、数据监控、变量及参数设置、故障注入及诊断等:3D运动可视化平台主要对车辆运行状态进行动画显示。实时仿真模型由车辆模型和10模型组成,模型参数化和工况设置平台对车辆模型进行参数化并对车辆仿真工况进行设置,实时仿真模型在上位机控制平台进行开发和配置,并下载实时运行于HIL机柜。

1.2硬件仿真平台设计搭建

硬件仿真平台通过对传感器信号的模拟、执行器信号的采集以及残余总线的仿真,为ESC提供正常工作的电气运行环境和总线通信网络。对于集成在ESC控制器内部的车辆姿态传感器,还要通过3D运动转台为其提供运动仿真。

1.2.1 3D运动转台

3D运动转台通过3个伺服电机的驱动带动其转体绕3个轴进行旋转,ESC控制器通过机械连接安置在转体上跟随转体旋转,从而为车辆姿态传感器提供3个自由度的激励运动。

ESC纵向和侧向加速度传感器为微机械传感器,基于其工作原理,可以通过传感器的倾斜度实现对其加速度值的等效,等效的加速度值即是重力加速度在其测量方向的分量,如图2所示,即a=gsin0,其中。为测量的加速度,g为重力加速度,为转体的倾斜角度。

3D运动转台的其中两个电机采用角度控制模式,可以通过控制转台倾斜角度的变化实现对纵向和侧向加速度传感器的运动激励:另外一个电机采用速度控制模式,可以通过控制旋转角速度实现对横摆角速度传感器的运动激励。3个电机的运动由车辆模型计算出的纵侧向加速度和横摆角速度值解耦后进行综合控制,最终使3个电机的运动与车辆的3个运动实现等效。

1.2.2电磁阀信号检测单元

液压式ESC的液压调节器(HCU)是对控制器控制指令响应的执行部件总成,由4个常开电磁阀、4个常闭电磁阀、2个吸入电磁阀、2个限压电磁阀、双联液压泵和直流电机、蓄能器、缓冲腔、单向阀等组成凹。ESC主要通过对泵电机和12个液压电磁阀的控制,实现对液压制动系统的主动建压以及轮缸增压、保压、减压的控制。

本文构建的ESC HIL系统不引入真实的液压制动系统,采用阀信号检测单元对液压控制电磁阀以及电机控制信号进行采集,驱动液压制动系统模型中的HCU模块。液压制动系统模型包括制动主缸、真空助力器、除泵电机外的HCU、液压管路、轮缸等,ESC控制器及电磁阀线圈、泵电机为真实部件。

VSD阀芯安装有阀信号检测传感器,通过将真实HCU电磁阀芯拆分后的ESC控制器及控制阀线圈配合,可以测量电磁阀信号的电流大小,如图3所示,对于开关阀识别其开关状态,对于线性阀测量其控制的电流大小。

由于ESC控制器与HCU拆分,也就拆分出了主缸压力传感器和泵电机。对于主缸压力传感器可以通过HIL机柜对其进行电气仿真,同时也就增加了主缸压力变化及配置的灵活性,可以对其注入各类故障。对于泵电机也可以对其注入电气故障。

1.2.3信号列表设计

信号列表主要是根据ESC接口需求配置的ESC控制器信号及引脚与HIL机柜的板卡通道及接口的映射关系,是搭建硬件台架及配置10模型的依据,如图4所示。

1.2.4 IO模型配置

10模型主要将车辆模型计算或驾驶员操作的物理信号通过数值计算或Table表转换成电气信号值,再根据ESC与HIL机柜IO板卡的映射关系驱动相应硬件通道,同时把机柜采集到的ESC电磁阀等执行器及控制信号的电气值转换成物理值反馈给车辆模型。IO模型还对机柜的总线通道及残余总线信号进行配置。

以主缸压力传感器IO模型配置为例,如图5所示,结合采集的传感器供电电压U_supply,通过数值计算把车辆模型输出的主缸压力P转换为传感器两路信号的电压值。

1.2.5开环系统参数标定与测试

开环系统是在引入车辆模型之前,IO模型与控制器构成的无车辆控制及状态闭环的系统。开环系统参数标定与测试主要是对控制器与HIL机柜之间的接口进行匹配和测试,保证机柜仿真与控制器识别的传感器信号一致,机柜采集与控制器控制的执行器信号一致,从而为ESC提供一个准确可靠的电气运行环境。

以左前轮常开阀标定为例,首先对霍尔传感器采集电压与ESC控制电流之间的关系进行标定,处理后的关系曲线如图6中实线所示,把此关系写到IO模型;再控制ESC以同样的电流驱动电磁阀,IO模型最终识别的电流如图6中虚线所示。

1.3闭环系统构建

闭环系统是控制器经过IO与车辆模型构成的控制一反馈系统,真正实现了真实控制器与虚拟车辆的闭环,是在开环系统的基础上构建的,为控制器提供了车辆工况运行环境。构建ESC闭环系统首先要对车辆模型进行参数化与调试,使模型与目标车辆在横向动力学特性上具有较高的一致性,再把调试完成的车辆模型与IO模型集成对接,与ESC构成闭环系统并进行调试。

1.3.1车辆模型参数化与调试

车辆模型采用基于Simulink开发的ASM商业数学模型,其具有较高的实时性,可满足1 ms定步长仿真周期。参数化与调试主要根据模型需要的整车或系统特性参数和曲线,对整车或台架试验数据进行分析和处理;再把处理完成的数据对模型进行配置;然后通过典型试验工况,以相同的输入把车辆模型仿真的车辆状态与实车试验曲线进行对比分析,并对模型参数进行调整直到车辆模型仿真的特陛与实车具有较高的一致性。满足ESC测试需求主要需对模型的整车基本参数、悬架KC特性、轮胎特性、转向系统参数等进行配置。

以悬架KC特性中前轮中心x方向位移与转向横拉杆位移以及车轮垂向跳动的关系为例,通过对KC试验数据进行处理,得到了符合ASM要求的关系曲线.如图7所示。

以100 km/h紧急双移线工况为例,把实车试验采集的转向盘转角作为车辆模型的转向输入,并控制车速为100 km/h,调试完成后的车辆模型仿真的横摆角速度及侧向加速度与实车试验对比曲线如图8所示,其中实线为实车试验曲线,虚线为模型仿真曲线。由曲线对比可知,参数化完成后的车辆模型与实车具有较高的一致性。

1.3.2实时仿真模型集成

配置调试完成的车辆模型与IO模型集成,形成ESC的闭环实时模型。集成主要对模型之间的接口进行配置,把驾驶员操作及车辆模型计算的车辆状态、Soft控制器仿真的控制及状态信号传递给IO模型:同时把IO模型采集处理的ESC控制及总线信号传递给车辆模型及Soft控制器,使ESC与车辆模型实时闭环。

2测试开发与实施

2.1测试内容

基于对ESC功能策略及故障诊断与安全策略的研究,结合构建的ESC HIL系统平台特点,对测试内容进行研究。ESC功能测试内容结合工况和功能点展开,根据测试目标及深度的不同而调整,表1是功能测试内容的示例简述。

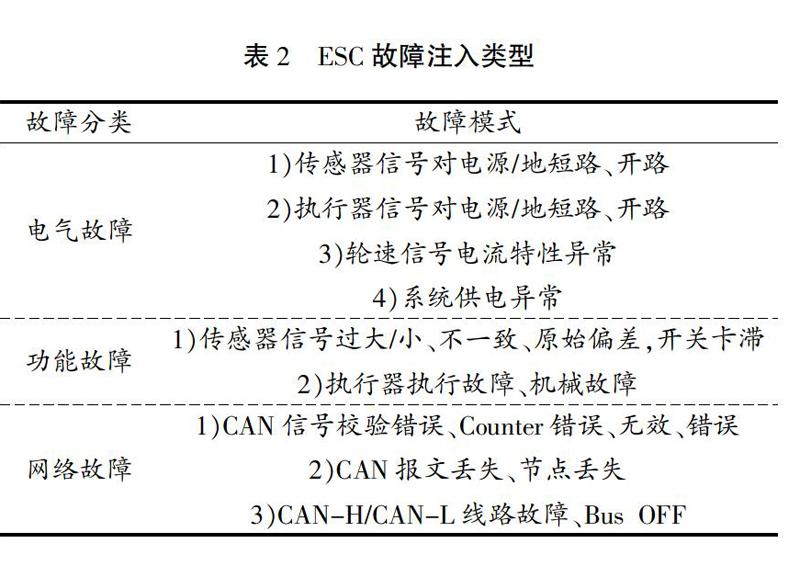

通过各类模式的故障注入,从故障识别和安全处理措施的角度对ESC故障诊断与安全策略进行测试,故障注入的类型如表2所示。

2.2测试开发

依据测试目标确定的测试内容,综合运用黑盒测试技术和方法对ESC功能和故障诊断测试规范进行开发。测试规范是测试实施的依据和核心文档,按照分类分组清晰以及可追溯性的原则进行用例组织,每条用例包括测试目标、初始条件、测试步骤、结束条件、评价变量与指标等内容,同时测试规范要与设计规范等设计来源实现关联。测试开发可沿着先矩阵后规范的思路设计。

根据需求也可把测试规范通过自动化测试开发软件固化成自动化测试序列,用于自动化测试。

2.3测试实施

基于构建的ESC HIL系统平台,依据开发的测试规范,可以展开对ESC功能和故障诊断策略的测试。

以横摆稳定性控制(AYC)功能测试为例,在70 km/h车速雪地开环雙移线工况下的测试结果曲线如图9所示,图中曲线分别为车辆横摆角速度及侧向加速度、4个轮缸制动压力、4个常闭电磁阀(NC_Valve)开关状态、4个常开电磁阀(NO_Valve)电流、2个吸入电磁阀(PRC_Valve)开关状态、2个限压电磁阀(COV_Valve)电流。由测试曲线可知,ESC通过控制线性阀的电流大小及开关阀的开关状态,实现对4个车轮制动压力的调节,从而保持了车辆的稳定性:同时构建的HIL系统平台可以很好地测量12个电磁阀的工作状态,从而能够对阀的控制进行细致分析。

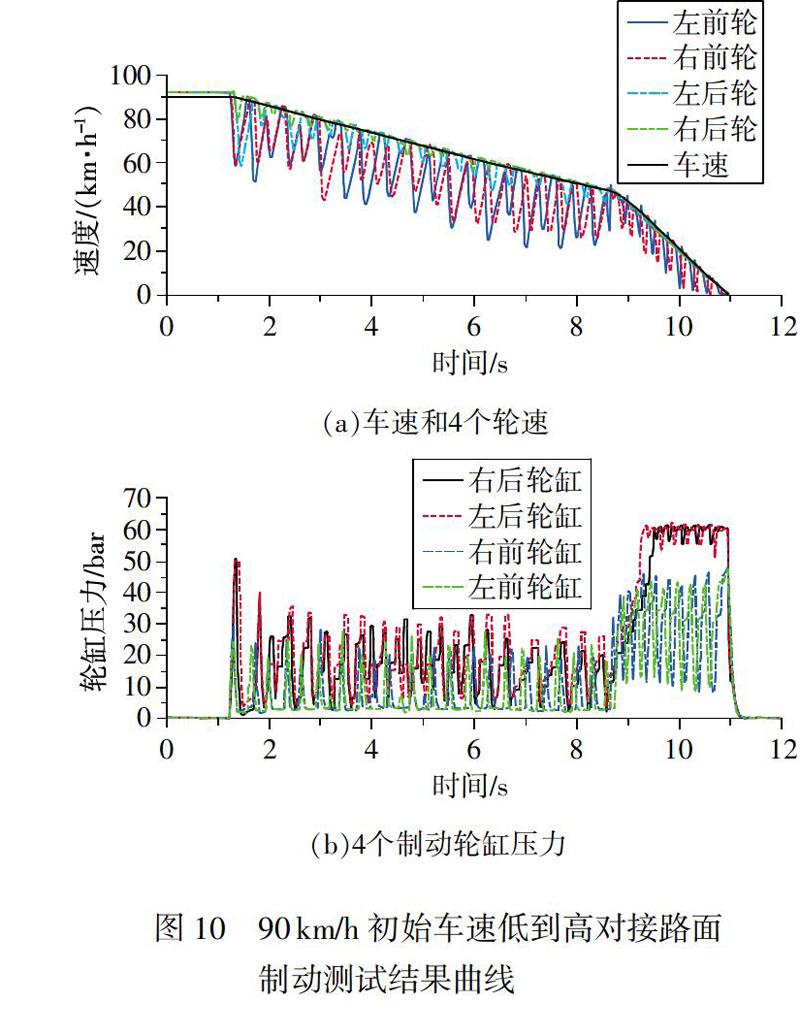

以车轮防抱死控制(ABs)功能测试为例,90km/h初始车速低附着(μ=0.2)到高附着(μ=0.8)对接路面制动工况的测试结果曲线如图10所示,图中曲线分别为车辆纵向速度及4个车轮速度、4个轮缸制动压力,其中轮缸制动压力由液压系统根据各个阀的控制状态模拟计算得到。由测试曲线可知,在均质路面及附着状态跳变的过程中,ESC通过调节各个轮缸的制动压力有效防止了车轮抱死:构建的HIL闭环系统平台可以有效实现ABS功能测试。

以4个主动式轮速传感器电流超出范围故障诊断测试为例,测试结果曲线如图11所示,图中曲线分别为车辆模型仿真的4个车轮轮速,以及ESC总线发出的4个车轮轮速。由测试曲线可知,在车辆行驶过程中注入4个轮速传感器电流超限故障,ESC检测出故障后把总线轮速值置为错误值,同时通过诊断服务可读取相应的故障码:构建的HIL系统平台可对控制器注入故障,实现对ESC的故障诊断测试。

3结束语

本文结合运动仿真平台和阀信号检测单元构建了ESC硬件在环仿真测试系统平台,其中3D运动转台可以为车辆姿态传感器集成式ESC提供3个自由度的运动仿真,突破了无法通过外部电气信号对其进行传感器仿真的限制:阀信号检测单元可以对液压电磁阀控制状态进行采集,而不再需要引入真实液压系统,减少了真实液压制动系统无法注入故障以及整车开发早期制动系统未确定情况的限制。通过开环系统参数标定与测试,实现了对ESC传感器信号的准确仿真及对执行器信号的准确识别;通过车辆动力学模型的参数化与调校,使动力学模型与实车在横向动力学上具有较高的一致性。通过对ESC功能与故障诊断安全策略的研究,对ESC功能和故障诊断测试内容及测试规范开发进行了分析讨论。功能及故障诊断测试结果表明,本文构建的硬件在环仿真测试系统平台可以很好地实现对ESC功能及故障诊断的测试和验证。