基于脉冲涡流热成像钢材表面裂纹检测效果分析

2018-05-14苏伯泰李强韩静涛张永军

苏伯泰 李强 韩静涛 张永军

摘要:基于脉冲涡流热成像检测技术原理设计开发检测平台,以截面125mm×125mm,壁厚5mm的Q345D方矩管为试验材料,在其表面机加工不同深度和角度的矩形凹槽作为裂纹。裂纹区域和无裂纹区域的温差大小直接决定检测效果的优劣,以被检材料传送速度、感应加热功率和线圈提离为3个因素做正交试验,带有裂纹的方矩管在匀速动态状态下被检测,通过对每组试验不同深度裂纹和无裂纹区域的温差数据分析,得到各因素对检测效果的影响趋势和程度。最后通过试验判定感应加热对不同角度裂纹检测效果的影响。结果表明:加热功率和线圈提离对裂纹检测效果影响显著,传送速度影响较小;裂纹自身深度和角度对检测效果有很大影响,深度越大,越容易检测;裂纹与涡流之间的角度越大,检测效果越好。

关键词:脉冲涡流热成像;无损检测;钢材表面裂纹;传送速度;加热功率;线圈提离;裂纹深度;裂纹角度

文献标志码:A 文章编号:1674-5124(2018)05-0147-05

0引言

由于钢坯本身、成形设备和成形过程的影响,钢材成形时,其表面会产生裂纹、刮伤、结疤等缺陷,影响钢材的正常使用,给人员的生命财产安全造成严重威胁。因此国内很多科研机构和企业致力于实现对钢材表面缺陷连续非人工的准确检测。

脉冲涡流热成像检测技术相比于其他无损检测技术,具有响应速度快、测量范围宽、非接触测量、测量结果直观形象、安全性强、灵敏度高等优点,受到国内外众多科研机构关注。

脉冲涡流热成像检测技术采用载有高频交流电的感应线圈在导体材料表面和内部感应出涡流,根据焦耳定律,部分涡流转化为焦耳热:该热量会在导体材料表面和内部进行传播,并导致材料表面的温度变化:采用红外热像仪记录分析材料表面的温度变化,就可以达到缺陷检测的目的。铁磁性材料具有较大的磁导率,通常肌肤深度非常小,激励信号频率为100kHz时,肌肤深度约为0.04mm,在这种情况下,铁磁性材料表面裂纹检测主要依靠涡流场的搅动来分析。部分涡流绕过裂纹的端部和底部时受到阻碍,裂纹端部和底部会产生较多焦耳热,进而展现较高温度。

涡流热成像检测技术对铁磁性材料表面裂纹的检测效果主要取决于裂纹区域和无裂纹区域温差的大小,温差越大,检测效果越好。对于同一个裂纹,温差大小受感应加热激励参数的影响,传送速度、加热功率和线圈提离都对检测效果有一定影响。裂纹自身的形状和大小也对检测效果有一定影响,研究表明,裂纹长度和宽度对裂纹区域和无裂纹区域温差大小影响不大,但裂纹深度和裂纹走向对温差大小影响很大。

本文通过自主发明的脉冲涡流热成像检测平台,分析了传送速度、加热功率和线圈提离对钢材表面裂纹检测效果的影响以及裂纹本身深度和走向对检测效果的影响。

1试验材料及检测平台

1.1试验材料

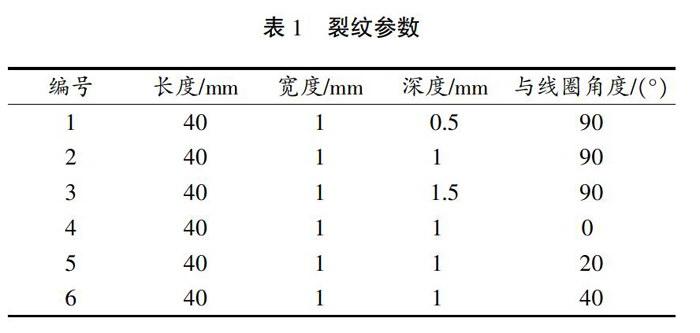

选用Q345D方矩管作为试验材料,横截面积125 mm×125 mm,长度1.8 m,壁厚5 mm。试验前用砂纸将材料表面磨光,表面发射率在0.5左右。在其表面加工矩形凹槽作为裂纹,裂纹参数见表1。

1.2检测平台

本实验室自主设计的检测平台整体架构,如图1所示。被检材料经进料装置传输,调心装置保证被检材料横截面中心始终在一条水平线上,被检材料经感应加热设备加热,红外热像仪采集温度数据,数据经后处理软件处理,完成检测。

该检测平台选用Fotric 626在线式红外热像仪和SSF-120超音频感应加热设备,其中红外热像仪红外分辨率为384×288像素,帧频为9 Hz:感应加热设备使用380 V/50 Hz三相电压,输出振荡频率为10~40 kHz,最大输出功率为120 kW,调节输出功率时,电压和电流随之自动改变。感应加热线圈材质为紫铜,由横截面15 mm×20mm,壁厚2mm紫铜管焊接而成。具体安放结构如图2所示,方矩管垂直穿过加热线圈,加热线圈放置在红外热像仪镜头拍摄范围中。

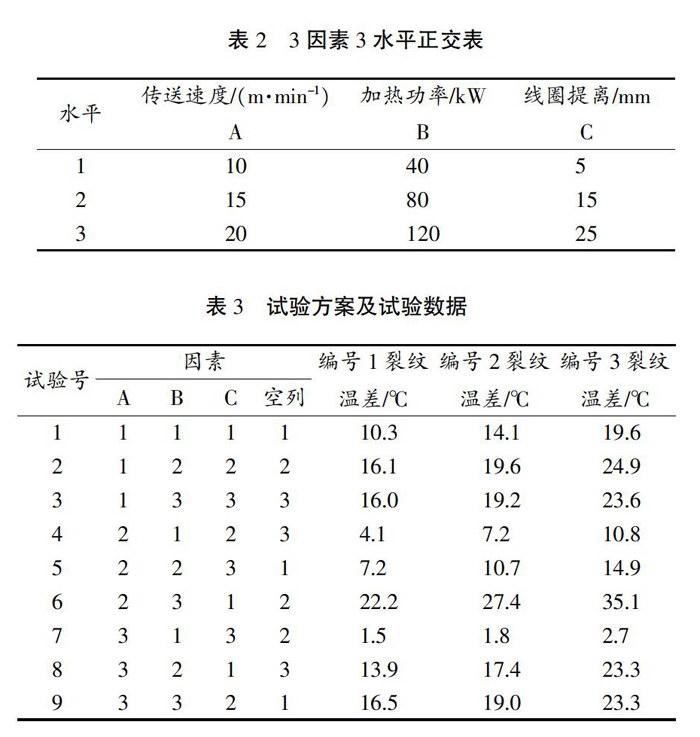

2感应加热激励参数对不同深度裂纹检测效果的影响试验

基于脉冲涡流热成像的钢材表面裂纹检测效果体现在加热后裂纹区域和无裂纹区域的温差大小,温差越大,红外热像仪拍摄图片的对比度越明显,检测效果越好。加热后裂纹区域和无裂纹区域温差大小随着激励参数的改变而改变,主要受传送速度、加热功率、线圈提离的影响,建立如表2所示的3因素3水平正交表,通过以上检测平台测定每组试验加热后裂纹区域和无裂纹区域的温差大小。

对于铁磁性材料,裂纹长度、宽度等因素对温度变化影响不大,但裂纹深度对温度变化有明显影响,故本试验选取表1中编号为1、2、3的裂纹,判定裂纹深度对加热后裂纹区域和无裂纹区域温差大小的影响。

表3为编号1、2、3的裂纹以传送速度、加热功率和线圈提離作为3个因素所做正交试验的试验方案和试验数据。数据中空列为方差分析中的误差分析提供基础。

分别对编号1、2、3裂纹加热后对裂纹区域和无裂纹区域温差做方差分析,结果如表4~表6所示。对于A因素,编号1裂纹和编号2裂纹的F值小于F0.10(2,2),编号3裂纹的F值略大于F0.10(2,2);对于B因素,编号1、2、3裂纹的F值都在F0.05(2,2)和F0.01(2,2)之间;对于c因素,编号2和编号3裂纹的F值在F0.05(2,2)和F0.01(2,2)之间。可判定传送速度对裂纹区域和无裂纹区域温差大小影响不显著,加热功率和线圈提离对裂纹区域和无裂纹区域温差大小影响显著;且加热功率越大,温差越大,线圈提离越小,温差越大。对于A、B、C任意一个因素,随着裂纹深度的增大,F值增大,可判定激励参数相同时,随着裂纹深度增大,加热后裂纹区域和无裂纹区域的温差增大。因此实际检测时,为了检测到深度更小的裂纹,需要较大的加热功率和较小的线圈提离。

3加热后裂纹区域和无裂纹区域温差与裂纹深度的关系

图3为表3的9组试验中,加热后裂纹区域和无裂纹区域温差与裂纹深度的关系趋势图。每组试验中,随着裂纹深度增加,温差呈增大趋势,且温差增大幅度也随着裂纹深度的增加而增大。

感应加热在试验材料表面形成涡流,部分涡流绕过裂纹时,受到裂纹阻碍,在裂纹端部和底部形成热量累积,温度明显升高。编号1裂纹和编号2裂纹、编号2裂纹和编号3裂纹之间都相差0.5 mm,温差增大的幅度后者大于前者,原因在于涡流绕过更深的裂纹时,受到的阻碍更明显,热量累积更多。

4感应加热线圈和裂纹之间角度对检测效果的影响

本试验中方矩管穿过单匝感应加热线圈,如图4所示,交变电流产生磁场,方矩管穿过感应加热线圈时,磁通量产生变化,方矩管在截面方向可看作一圈圈的闭合回路,闭合回路中的磁通量发生变化,在方矩管表面产生了与交变电流方向相反的涡流。

方矩管和线圈如图4位置放置时,涡流方向总是与方矩管横截面平行,因此涡流受不同角度裂纹阻碍的程度不同,为了探究感应加热线圈和裂纹之间角度对检测效果的影响,对表1中1、4、5、6号裂纹做试验。图5为传送速度10m/min,加热功率40kW,线圈提离10mm时裂纹的检测效果图,图6为绿框内的温度三维图。

图5(a)中,整个裂纹在图上表现的颜色趋于相近,而图5(b)~图5(d)中裂纹端部与中部表现的颜色明显不同,端部发亮,中部比较模糊,且裂纹与涡流之间角度越小,中部表现得越模糊。这是由于当涡流方向与裂纹垂直时,热量主要由裂纹底部对涡流的阻碍产生,且同深度时,裂纹底部对涡流的阻碍程度大致相同:当涡流方向与裂纹平行时,热量主要由裂纹端部对涡流的阻碍产生,裂纹底部对热量产生几乎无贡献:当涡流方向与裂纹之间的角度在0-90°之间时,热量的产生由裂纹端部和底部共同引起,且角度越小,裂纹端部产生的热量越大,裂纹底部产生的热量越小。

5结束语

本文研究了影响钢材表面裂纹脉冲涡流热成像检测效果的因素,得出以下结论:

1)脉冲涡流热成像无损检测技术对钢材表面裂纹的检测效果主要取决于裂纹区域和无裂紋区域温差大小,温差越大,检测效果越好。加热功率和线圈提离对温差大小影响显著,传送速度对温差大小影响较小。加热功率越大,温差越大;线圈提离越小,温差越大。

2)当感应加热激励参数相同时,裂纹深度越大,裂纹区域和无裂纹区域温差越大。

3)当感应加热激励参数相同时,涡流方向与裂纹方向平行时,裂纹难以检测。涡流方向与裂纹方向不平行时,裂纹都可以被检测,且涡流方向与裂纹方向垂直时,检测效果最好。

(编辑:李妮)