基于最大相关谱峭度解卷积的滚动轴承故障周期冲击特征提取

2018-05-14许自立许贡李进乔印虎

许自立 许贡 李进 乔印虎

摘要:滚动轴承广泛应用于重型旋转机械支撑和传送负载,经常工作在低速、重载等恶劣工况下,特别容易损坏,从而导致机械设备停运停产的事故,因此有必要提出一种基于最大相关谱峭度解卷积的滚动轴承故障周期冲击特征提取方法。该方法利用轴承运行过程中局部故障激发起的周期性冲击特征,通过最大化相关谱峭度选择最佳有限冲击响应滤波器参数;通过迭代卷积运算,消除振动信号中的噪声,提取出滚动轴承故障激发起的周期性冲击特征;依据冲击特征的周期判断轴承故障所在位置,从而实现轴承故障诊断。通过仿真和滚动轴承实验数据验证提出方法的可行性,并与广泛应用的集总经验模式分解方法提取结果进行对比,结果表明该文提出的方法在轴承故障诊断中展现出更好的优势。

关键词:相关谱峭度;解卷积;轴承故障诊断;集总经验模式分解

文献标志码:A 文章编号:1674-5124(2018)05-0031-06

0引言

滚动轴承已经广泛应用于旋转机械领域,诸如风力发电机组和直升机,主要用于支撑和传送负载,由于低速、重载和灰尘等原因容易导致轴承产生磨损、碰伤和裂纹等故障,严重时造成整个机械设备停机停产等经济损失,甚至人员伤亡。因此,轴承故障检测与诊断对维修计划的制定和防止设备损坏与事故发生都至关重要。

旋转机械故障诊断的研究在数十年中已经成为一个热点话题,已有方法的跨度范围很大,包括基于模型的方法、滤波方法、谱分析方法和时频分析方法。其中,常用的方法有基于小波变换的技术、基于谱峭度的滤波技术、循环平稳分析、随机共振和最小熵解卷积。最小熵解卷积最初由Wiggins于1978年提出,目的在于分析地震数据,主要思想是通过迭代方法选择一个有限冲击响应滤波器最小化滤波信号的熵值,从而提取隐藏在信号中的特征信息。不同于其他信号处理方法,最小熵解卷积方法主要目的是提取故障单个冲击特征而不是消除噪声,因此在重噪声情况下也能实现有效特征提取。后来,Endo等提出应用自回归模型改进最小熵解卷积方法,该方法能够有效地实现齿轮裂纹故障的检测,而且Sawalhi等也表明基于自回归的最小熵解卷积方法能够实现轴承的故障诊断。然而,该方法仅仅利用单个冲击特征实现振动信号的解卷积运算,而机械故障通常表现为周期性冲击,因此最小熵解卷积方法在故障诊断中显得效果不佳。相反,提出的最大相关谱峭度解卷积方法能够利用故障信号的冲击特性选择最佳的有限冲击响应滤波器,从而滤出隐藏在振动信号中的故障周期性冲击特征并实现轴承的故障诊断。不同于传统的谱分析方法,提出方法主要目的在于从振动信号的时域波形中彰显故障激发的周期性冲击特征,并依据该特征的周期判断故障的位置,例如内圈、外圈和滚动体故障;而不是从振动信号的频谱中分析故障特征频率及其倍频信息。

1最大相关谱峭度解卷积方法

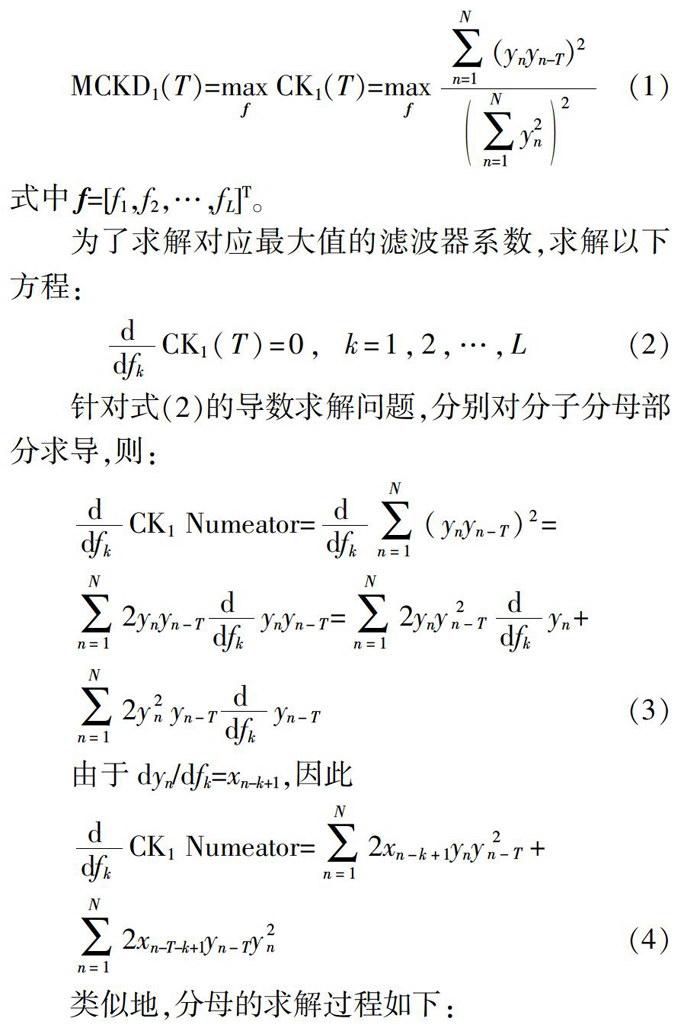

最大相关谱峭度解卷积方法的目的是最大化周期为T的输入信号x的相关谱峭度,并通过选择一个有限冲击响应滤波器,实现周期性冲击特征的提取。首先,考虑一次平移最大相关谱峭度解卷积算法,然后推广到M次平移,最大化相关谱峭度问题为

类似地,分母的求解过程如下:

式(14)是非线性的,通过反复迭代求解其局部最大值,形成滤波器参数,甚至还可以推广到M次平移最大相关谱峭度解卷积,从而实现输入信号的滤波,进而提取周期性冲击特征,实现轴承故障诊断。

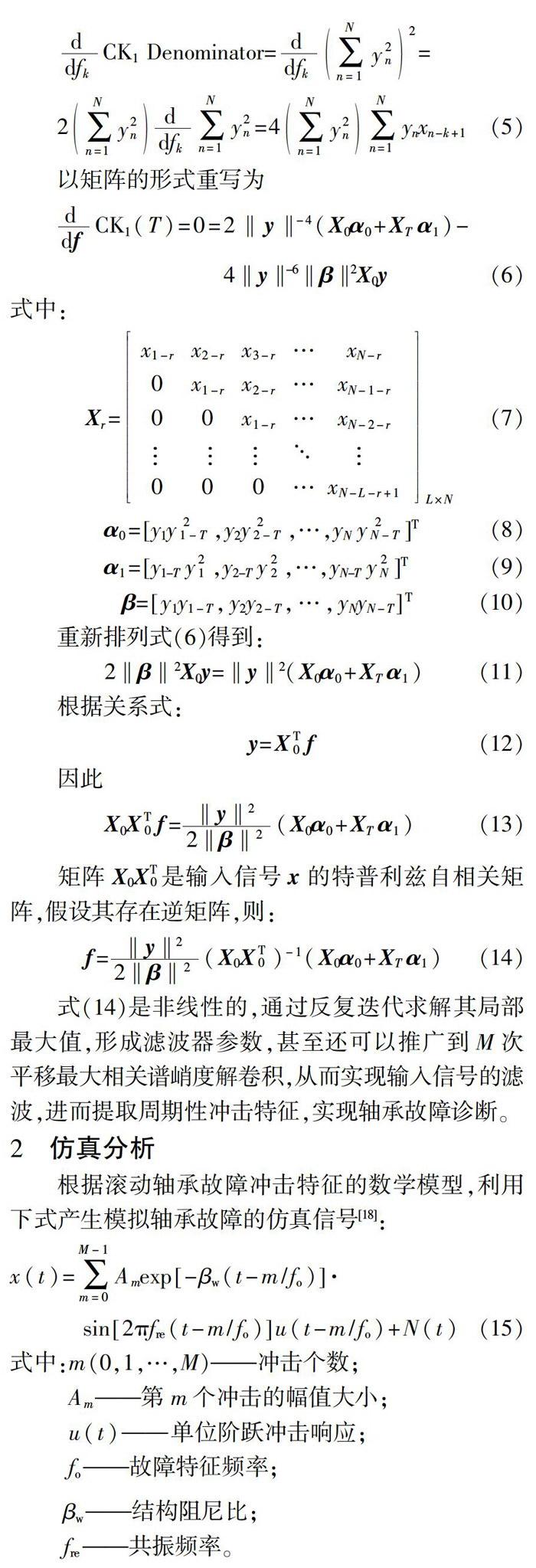

2仿真分析

根据滚动轴承故障冲击特征的数学模型,利用下式产生模拟轴承故障的仿真信号目:

根据表1参数设置,选择采样频率为10kHz,采样时间为0.4 s,并加入背景噪声使冲击特征完全淹没,从而用于模拟轴承外圈故障,如图1所示。由于强烈的背景噪声,从图1的仿真信号中很难发现周期性的冲击故障特征,有效地模拟了机械设备运行环境的恶劣。

为了保障机械设备安全可靠运行,应用本文提出的基于最大相关谱峭度解卷积的轴承故障诊断方法处理图1所示的仿真信号,结果如图2所示。从图中可以很清楚地观察到间隔为T=0.05 s的冲击特征,那么其故障频率为1/T=20Hz,与模拟的轴承故障频率完全吻合,因此能够确定轴承发生了局部损伤故障,需要及时维修,以保证生产的持续进行。为了对比分析,利用集总经验模式分解方法对仿真信号进行处理,前5个内禀模态分量如图3所示。可以看出,内禀模态分量IMF1和IMF3有微弱的冲击间隔,但是强烈的噪声导致冲击特征的周期性难以辨别,甚至一些冲击被噪声所淹没。显然,前5个内禀模态分量中含有大量干扰噪声,很难发现周期性的故障冲击特征,所以无法判断是否轴承发生局部损伤故障。

3实验验证

凯斯西储大学的轴承实验测试装置㈣由一个2马力的电机,一个转矩传感器,一个功率计和电子控制设备组成。轴承故障实验数据是利用电火花加工技术在型号为6205-2RS的SKF滚动轴承上加工了不同故障程度和故障位置的单点故障,并安装在试验台上测试,从而利用加速度传感器采集不同转速和负载下测试装置驱动端的振动信号,用于验证信号处理方法的有效性。选用直径为0.007 in(1 in=2.54 cm)的外圈故障,空载作业下的轴承振动信号验证提出方法的有效性。其他参数设置:采样频率12kHz,采样时间0.1 s,轴承转速为1 797 r/min。此外,由于实验室环境较理想,难以模拟机械设备在户外运行过程中遭受的复杂干扰,因此添加强度为0.7的高斯白噪声用于模拟实际嘈杂运行环境,其时域波形如图4所示。从图中很难观察到周期性冲击特征,无法依据原始振动信号的时域波形判断故障的有无,若草率的判定无故障,可能错过及时发现故障的有效时间,严重时可能导致整个设备损坏,造成巨大经济损失。因此,早期故障的有效诊断有助于尽早及时维修,从而切断事故的源头。为了确保生产的安全性,提出的方法用于处理图4所示的振动信号,其结果如图5所示。从图中可以清晰地看到周期性的冲击特征,而且冲击间隔大约为0.0093 s,这一周期与理论上的外圈故障特征频率107.36Hz相符,所以可以断定滚动轴承外圈发生了早期故障,应该及时检查维修。同样,利用集总经验模式分解方法提取滚动轴承周期性故障冲击特征,其结果如图6所示,尽管第二个模态分量IMF2有一定冲击性,但是相对于提出的方法,其提取结果中含有很强的噪声干扰,故障冲击特征并不是很明显。

为了进一步验证提出方法的可行性,另—个实验被执行。测试装置由安装在转轴上的4个测试轴承构成,而且转轴的转速由电机控制至2000r/min,径向负载为26695N。4个轴承均是来自美国莱克斯诺工业集团的ZA-2115双列圆柱轴承,每列有16个滚动体,且滚动体直径为0.84cm,节径为7.15 cm,接触角为15.17°。型号为PCB353833的加速度传感器安转在轴承座上采集轴承振动信号,采样频率为20kHz,数据长度为20480个采样点。此外,加工的故障位于1号轴承外圈。根据轴承参数得知轴承外圈故障特征频率为236.4Hz,那么周期性冲击间隔为0.0042 s。从图7所示的轴承外圈故障原始振动信号中能够观察到一定的周期冲击成分,但是并不足够明显。为了充分确定轴承故障的发生,将本文提出的最大相关谱峭度解卷积方法用于处理如图7所示的轴承振动信号,结果如图8所示。可以看出,间隔为0.004 2 s的周期性冲击很明显,反映了轴承故障的发生,而且相比原始信号和图9的EEMD方法诊断结果,提出方法结果具有更明显的冲击间隔,易于判别。

4结束语

针对广泛应用的旋转部件滚动轴承的周期性冲击特征信号提取和故障診断问题,提出基于最大相关谱峭度解卷积的轴承故障检测方法,仿真和实验研究表明:该方法考虑轴承故障所激发的周期性冲击特征,能够准确有效实现不同转速下的轴承故障诊断。利用最大化相关谱峭度构造提取原始振动信号的周期性故障冲击特征与集总经验模式分解方法相比,在故障早期阶段的检测及诊断展现出更好的优势。

(编辑:商丹丹)