机动车安全技术检验监管系统存在的问题与对策

2018-05-14戴晓锋

戴晓锋

摘 要:机动车安全技术检验监管系统通过实时上传检验过程、结果、照片以及资料照片等,实现检测线全线和制动、灯光等工位实时视频监控、存储及分析;实现外检、路试等检验照片采集,真正实现检验监管标准化、规范化。本文分析机动车安全技术检验监管系统存在的问题,并提出对策。

关键词:机动车;检验监管系统;问题;对策

Problems and countermeasures for monitoring system of vehicle safety inspection

DAI Xiaofeng

(Yangzhou Polytechnic Institute,Yangzhou225127,China)

Abstract: Monitoring system of vehicle safety inspection through the inspection process, the real-time upload photos and information, detect line, brake and light station, real-time video monitoring, storage and analysis; implementation of external inspection, road test and other test photo collection, really realize the inspection and supervision standardization. This paper analyzes the problems existing in the monitoring system of vehicle safety inspection and puts forward some countermeasures.

Keywords: Vehicle; monitoring system of vehicle safety inspection; problems; countermeasures

1概述

机动车安全技术检验监管系统(以下简称监管系统)软件应用,要求机动车安全技术检验机构(以下简称安检机构)必须按GB/T 26765-2011《机动车安全技术检验业务信息系统及联网规范》和GA 1186-2014《机动车安全技术检验监管系统通用技术条件》规定传递数据及图像。检验机构信息备案、检验合格标志远程核发、公安网边界数据交换子系统应部署在公安信息通信网内;检验过程监督、专网边界数据交换子系统应部署在专网内;专网与公安信息通信网信息交换应符合边界接入的要求。如图1。

建设监管系统目的是接入机动车安全技术检验业务系统、机动车移动智能检验终端系统、视频监控系统,实现人工检验、仪器设备检验、路试检验等全过程检测信息的实时接收、审核、监管和预警,远程核发机动车检验合格标志。整个监管系统建设的核心流程是检验信息备案、检验信息实时接收、审核及合格标志核发。

2监管系统存在的问题

GA 1186-2014《机动车安全技术检验监管系统通用技术条件》规定了机动车安全技术检验监管系统功能、技术要求和试验方法。监管系统在使用过程中,发现安检机构需要录入监管系统的检验参数信息并没有涵盖GB 21861-2014《机动车安全技术检验项目与方法》规定的检验项目和检验方法,存在录入检验项目检验信息不全或者检验项目参数采集不一致(特别是最大制动差值点)的现象,给远程查验审核带来诸多困难或错误信息,严重影响机动车检验的正确性和科学性。比如:

2.1人工检验存在的问题

在GB 21861-2014《机动车安全技术检验项目与方法》中,人工检验部分除了包括智能检验终端的机动车唯一性检查、机动车特征参数检查、机动车外观检查和安全装置检查四大项外,还包括联网查询、底盘动态检验、机动车底盘部件检查三大项,合计50小项。这50小项,涵盖了相当于GB 21861-2008《机动车安全技术检验项目与方法》附录E中规定的104项,内容丰富,其中还包含很多需要使用仪器进行检验的项目。比如:

2.1.1车身反光标识

根据GB 7258-2017《机动车运行安全技术条件》8.4规定,所有货车(半挂牵引车、多用途货车除外)、货车底盘改装的专项作业车和挂车(旅居挂车除外)应在侧面设置车身反光标识。侧面的车身反光标识长度应大于等于车长的 50%,对三轮汽车应大于等于 1.2m,对侧面车身结构无连续平面的货车底盘改装的专项作业车应大于等于车长的 30%,对货厢长度不足车长 50%的货车应为货厢长度。

后部的车身反光标识应能体现机动车后部的高度和宽度,对厢式货车和挂车应能体现货厢轮廓,且采用一级车身反光标识材料时与后反射器的面积之和应大于等于 0.1m2,采用二级车身反光标识材料时与后反射器的面积之和应大于等于 0.2m2。

货车、货车底盘改装的专项作业车和挂车(组成拖拉机运输机组的挂车除外)的车身反光标识材料应符合 GB 23254 的规定,其中总质量大于 3500kg 的厢式货车(不含封闭式货车、侧帘式货车)、厢式挂车(不含侧帘式半挂车)和厢式专项作业车应装备反射器型车身反光标识。车身反光标识的粘贴/设置应符合 GB 23254 的规定。

从上述可知,反光标识的要遵循这样几个原则:反光标识材料是否符合要求;车身反光标识是否印有符合规定的3C标志;粘贴的部位是否符合要求;粘贴的长度是否符合要求;粘贴的面积是否符合要求。安检机构上传至监管系统往往只有一张照片,无法从照片中判断要求的所有参数是否合格,只能依靠安检机构的自觉性,而這一做法给了安检机构很多的自由度,存在监管漏洞。反光标识粘贴常常存在以下现象:

反光标识膜应粘贴在无尘、无油渍、无水渍、无漆层气泡脱落、无锈斑的清洁车身表面,对于无法直接粘贴车身反光标识的车身表面,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。

有的安检机构出售反光标识膜,机动车在检验时,粘贴好反光标识,刚刚离开安检机构,反光标识就脱落了,或是反光标识质量差,逆反射系数根本达不到要求,这些现象严重影响机动车行车安全,监管无法从照片得知反光标识的真实情况。

因此,如果在该项目检验信息写入系统时,增加逆反射系数测量照片或视频,从质量上把关,会避免上述情况的发生,为机动车安全提供保障。

2.1.2底盘动态检验

GB 21861-2014《机动车安全技术检验项目与方法》明确规定了底盘动态检验项目和检验方法见表1,检验要求在标准中也明确提出要求。

据了解,从GB 21861-2008《机动车安全技术检验项目与方法》实施到今,绝大多数情况下,底盘动态检验形同虚设,大多数安检机构并没有设置足够长的底盘动态检验区域以满足底盘动态检验安全要求和测试要求。大多数安检机构只有在应付各式各样的检查时,才临时进行底盘动态检验。

要彻底改变这种现状,必须将底盘动态检验过程用视频方式写入监管系统,才能消除底盘动态检验形同虚设的现状。

2.2仪器设备检验存在的问题

2.2.1轮(轴)重(整车质量)

GB 21861-2014规定,注册登记检验时,机动车的整备质量应与机动车产品公告、机动车出厂合格证相符,且误差满足:重中型货车、挂车、专项作业车不超过±3%或±500kg,轻微型货车、专项作业车不超过±3%或±100kg,低速汽车不超过±5%或±100kg。从这个规定可知,在用车检验时,整备质量不作為检验项目,因此,在制动性能检验时,在轮(轴)重项目上,就“有机可乘”。

在制动性能检验时,监管系统只核查制动检验数据之间的逻辑性,对于轮(轴)重没有核查和评判要求。因此,不少在用自卸车和部分在用厢式货车,有的整车空车时的质量甚至已经都超出了登记的总质量,但,这些车为了能通过制动项目检验,在检验过程中常常采取各种手段减轻整车重量,比如将车轮没有全部驶上轮(轴)重台,或者在轮(轴)重台停留时间不够等等。在检验报告签发时,没经验或不负责任的授权签字人往往不注意比较检验报告上登记的整备质量与整车称重得到的质量之间的关系,很容易忽视实际整备质量远远超过登记时的整备质量的事实。

因此,如果在监督系统增加称重照片或称重视频,加强整备质量与整车称重之间比较的关系,制动性能检验的真实性就能得到可靠保障。

2.2.2制动检验

监管系统对制动工位视频要求,只是要求被检机动车在制动设备上检测时后号牌号码、检测全过程,特别是制动时制动灯情况,而忽视了标准GB 7258-2017《机动车运行安全技术条件》和GB 21861-2014《机动车安全技术检验项目与方法》要求:采用台试检验制动性能,在检验时制动踏板力或制动气压应符合GB 7258-2017《机动车运行安全技术条件》的规定要求。

绝大多数安检机构检验制动性能时并没有关注机动车制动气压或是检测制动踏板力,检验结果不能真实反映机动车的制动性能。同样在驻车制动性能检验时也忽略了对施加于驻车操纵装置上的力的检验要求。安检机构所购买的制动踏板力计束之高阁,只是为了应付各式各样的检查。

现在市面上的制动踏板力计体积小、重量轻、操作简便,且具有自动清零和联网功能,配有踏板传感器和手刹传感器,可分别测量脚踩操纵力和手拉操纵力,测试数据精确、性能稳定,可以方便地与主机进行联网通讯。使用过程连接灵活,操作方便,完全可以将这项检验信息写入监管系统,保证检验结果更真实更准确。

GB 21861-2014《机动车安全技术检验项目与方法》规定:用滚筒反力式制动台检验时,以同轴左、右轮两个车轮均达到最大制动力(或两个车轮一个达到最大制动力、另一个产生抱死滑移;或两个车轮均产生抱死滑移)时为取值终点,取制动力增长过程中测得的同时刻左右轮制动力差最大值为左右车轮制动力差的最大值,用该值除以左、右车轮最大制动力中的大值(当后轴及其他轴,制动力小于该轴轴荷的60%时为该轴轴荷),得到不平衡率。

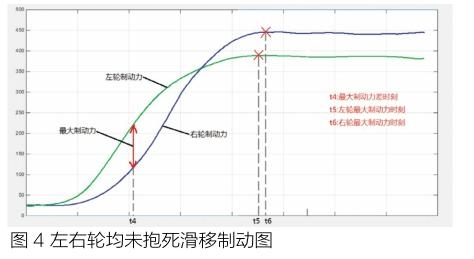

根据这个规定,轴不平衡取值方法为:从踩制动t1时刻开始到同轴左、右轮任一车轮产生抱死滑移达到最大制动力的时刻或两轮均出现抱死滑移时为取值区间,测取的制动力增长过程中同时刻左右轮制动力差的最大值(t4时刻)为左右车轮制动力差的最大值,用该值除以左、右车轮最大制动力中的大值或静态轴荷(除前轴外的其它轴制动力小于该轴轴荷的 60% 时),得到左右轮制动力差最大值百分比即为该轴不平衡率。注意:若左右车轮滑移率均不能达到停机控制要求的滑移率设置值,则在左、右轮两个车轮均达到最大制动力时为轴不平衡率计算取值终点。

第一种情况:左右轮均抱死滑移,以图2中先抱死滑移的t5时刻为取值终点。

第二种情况:左轮未抱死滑移、右轮抱死滑移。以图3中右轮抱死滑移的t6时刻为取值终点。

第三种情况:左右轮均未抱死滑移,以图4中左右轮制动力均不再增长的t6时刻为取值终点。

这里需要说明的是:GB 21861-2014中,没有说明车轮抱死滑移在检验记录单和检验报告中如何表示,这是标准的一大憾事,建议在今后的修改单或修订时加以考虑,也请读者在实际工作中不妨沿用GB 21861-2008的表示方法。

GA 1186-2014《机动车安全技术检验监管系统通用技术条件》中,规定了曲线数据存储格式:“[采样时间间隔(10 ms)]@[左制动力]#[右制动力]$[左制动力]#[右制动力]…”,制动力单位为 10N,如:10@56#45$56#s s45$56#45$56#45$56#45$56#45。这里没有明确提到制动力增长过程中同时刻左右轮制动力差的最大值的取值方法。究竟如何取值,希望这两个标准应该统一。

3 提升监管系统能力的对策

3.1把人工检验仪器检验结果录入监管系统

通过配备透光率计,测量风窗玻璃的透光率;配备逆反射系数测试仪,检测货车、货车底盘改装的专项作业车和挂车的车身反光标识的逆反射性能;配备行车记录装置检测仪,检查分析汽车行驶记录仪工作是否正常,接线是否规范,通信协议是否符合相关标准要求;配备具有联网功能的制动/手动踏板力计,在制动检验过程中测量液压制动踏板力和驻车操纵力。将这些辅助设备的检测结果或检验过程写入监管系统,为最终检验结果审核提供更确实的依据。

3.2安检机构检测控制系统的验证和确认结果录入监管系统

在写入安检机构、检测线、查验人员、安检机构工作人员等备案信息同时,将检测控制系统的验证和确认信息一并写入备案信息。验证与确认是保证软件系统质量和可靠性的重要措施,监督部门应该制定一套方法对各安检机构检测控制系统的质量和可靠性进行验证和确认,来保证所有数据采集、处理、计算、判定的正确性。

3.3重点项目检验过程实施全方位视频监控

对一些长期以来未能得到真實有效监管的检验项目,进行全方位视频监控。如底盘动态检验项目,可以在规定的底盘动态检验区域进行检验全过程录像上传;在底盘部件检查、制动检测工位等项目上,可以增加拍摄角度,全方位反映检验过程的实际情况。这些检验信息写入能方便检验结果审核,提升监管效能。

4结论

通过机动车安全技术检验监管系统,有助于全国统一机动车检验标准,提高了对安检机构的监管水平,遏制了擅减检验项目、降低检验标准、篡改和伪造检验数据等现象,有效防止机动车安全技术检验流于形式。在监管系统使用过程中,还需要进一步加强科技应用,完善检验业务信息录入,采取有效措施、提高监管效能,使机动车安全检验监管系统更全面、更科学地使用,真正让安验机构为机动车安全行车保驾护航,真正消除机动车上的不安全因素。