谈复杂施工环境下顶管工程施工技术

2018-05-14董冠群

董 冠 群

(中铁二十五局集团第一工程有限公司,广东 广州 510010)

1 工程简介

珠海西部中心城区(B片区)污水汇集主管顶管工程呈东—西走向,西起西湖北路,东至WA30污水检查井,最终汇入西湖1号污水泵站。本工程污水主干管为管径D1 000的钢筋混凝土管,管位布置在道路中心线南侧21.5 m处,范围为金湖大道桩号K0+069~K1+217处,设计坡度为0.8‰,顶管施工长度约1 148 m,管底埋设深度约在6.3 m~7.4 m之间,采用顶进施工,其中最大顶程155 m,最小顶程75 m。工作井采用圆形工作井5座(D=6.5 m),分别为WA1,WA8,WA16,WA23,WA29;接收井采用圆形井5座(D=5 m),分别为WA4,WA12,WA19,WA27,WA30;其余井为中间井,采用圆形井22座(D=2 m),均采用C25钢筋混凝土结构,分两节制作及下沉,均深在9 m,最深为9.958 m(WA29)。

2 问题的提出

在从4号工作井向8号工作井顶进过程中,顶进至第44节管时遇到障碍物,里程为K0+307(包含顶管钻头),当时顶力在两台320 t千斤顶同时顶进时达到9 MPa,刀盘电流达到40 A,刀盘被卡死,无法启动机器。按现在这种土层的土质,没有障碍物的情况下,正常匀速顶进过程中,刀盘电流一般在10 A左右,电流不会波动。而本次在顶进至里程K0+306.5时电流慢慢升到25 A,电流波动较大,之后又慢慢顶进几厘米,停了下来,但电流一直降不下来,后又继续向前顶进了约50 cm,到里程约K0+307时,电流突然涨到40 A,刀盘被卡死,无法再启动机器。

3 出现问题的原因

1)根据设计资料,场地地层按自上而下的顺序可分3个工程地质层,共4小层。现按由上至下的顺序分述如下:①填筑土、②淤泥、③1粗砂、③2亚粘土。其中顶进范围均位于淤泥层,现顶进设备无法启动,钻头被卡死,说明实际地质情况与设计不符,钻头前方有块石,影响设备正常顶进。

2)顶进过程中,操作手急功近利,特别是刚刚接触障碍物的时候,千斤顶顶力过大,刀盘转速太快造成卡死。

3)因管位范围地下水位高于管线,管井施工过程中地下水渗入涵管内导致管内外压力失衡,顶管偏离设计位置。

4 处理方案及结果

4.1 方案选择

遇到这种情况,必须取出障碍物,方能断续向前顶进,而且处理时间不宜过久,因为时间越长,土体对混凝土管握紧力越大,使顶力不断增大,容易造成混凝土管承受不住压力而破坏。

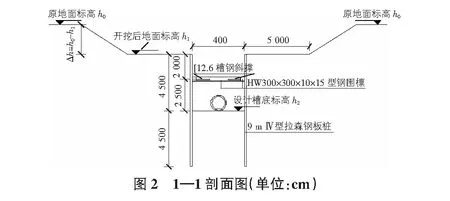

为取出钻头前方障碍物,拟采取打竖井(天窗)取出障碍物的处理方法,由于目前遇到障碍物处位于8号井附近,管道埋设深度为6.5 m,开挖深度较深,又因管道上方有高压线,为确保安全,考虑降低既有地面标高后采用4 m×4 m的9 m拉森Ⅳ型钢板桩支护,并沿四个直角设置[12.6槽钢角撑,共设置两层。基坑10 m范围内的挖土应及时运离现场,并禁止作为堆放材料及器械的场地,施工中应注意进行位移、沉降、隆起观测,若发现异常情况,及时采取有效施工措施处理,确保施工安全,见图1,图2。

由于施工现场上空受高压线限制,为预留安全距离,宜打设9 m长钢板桩。设原地面标高为h0,开挖后地面标高为h1,设计管底标高为h2,为满足受力要求,保证h1-h2=4.5 m。本天窗h0=2.95 m,h2=3.6 m,故开挖深度Δh=h0-h2-4.5=2.05 m。

4.2 方案验算

4.2.1钢板桩受力模型分析

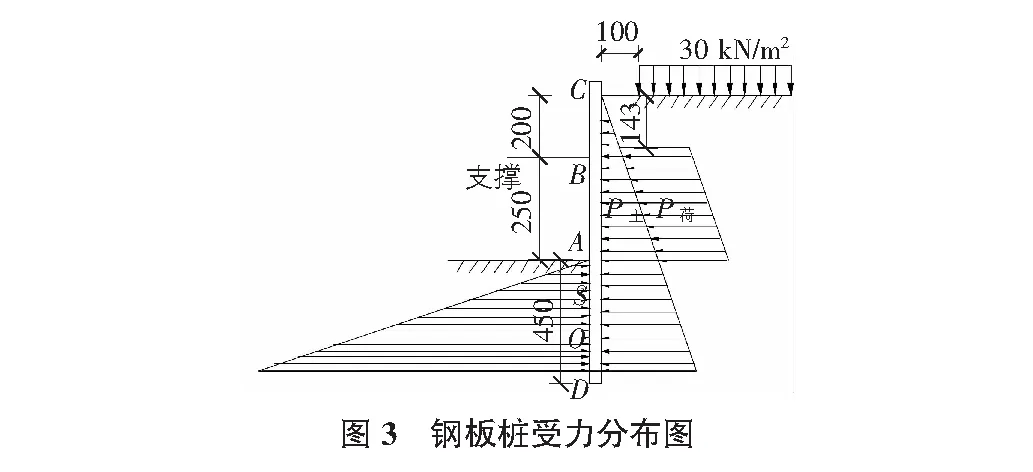

钢板桩主要受力情况:挖机在基坑边作业的施工荷载、围堰内外土层对钢板桩压力差、围檩对钢板桩的支撑力的作用。开挖时土方即挖即运,不计堆土的荷载。

回填土:内摩擦角φ=20°,粘结力c=0 kPa,天然容重γ=20 kN/m3。

支护拟采用拉森Ⅳ型钢板桩,抗弯强度值:[f]=215 MPa,W=2 037 cm3。施工荷载取30 kN/m2,距离基坑边1 m范围外。

则主、被动土压力系数Ka,Kp为[1,2]:

钢板桩受力分布如图3所示。

4.2.2验算钢板桩的入土深度

为使钢板桩保持稳定,在B点的力矩必须满足EaHa+E土H土-EpHp≤0,先按经验假设钢板桩入土深度为4.5 m,可知:

E土=P荷×(4.5-1.43)=45.1 kN;

代入数据可得下式:

EaHa=E土H土-EpHp=

396.9×4+45.1×1.25-413.1×5.5=-628.1≤0。

故钢板桩的入土深度能满足要求。

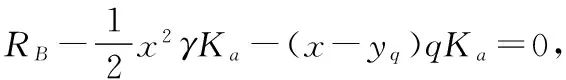

4.2.3计算围檩支撑的反力RB

根据上式EaHa+E土H土-EpHp=0,现对A点求力矩。则有:

EaHa-E土H土-EpHp=RBHB;

E土=P荷×(4.5-1.43)=45.1 kN;

可计算得RB=32.27 kN。

4.2.4钢板桩抗弯稳定性验算

可知拉森Ⅳ型钢板桩能满足要求。

4.2.5内支撑强度检算

围檀采用HW300×300×10×15,斜支撑采用[12.6槽钢,经分析知,围檀最大弯矩在跨中Mmax=32.27×22-32.27×1=96.81 kN·m,围檀的抗弯模量W=902 cm3。

由此可知围檩支撑能满足要求。

4.3 方案实施

4.3.1施工准备

钢板桩进场前需要检查整理,发现缺陷随时调整,整理后在运输和堆放时尽量不使其弯曲变形,尤其不能将连锁口碰坏。桩打入前将桩尖处的凹槽底口封闭,避免泥土挤入,锁口宜涂以黄油或其他油脂,对锁口变形、锈蚀严重的钢板桩,整修矫正。转角处采用90°的转角桩。

4.3.2施工放样

先由技术人员计算钻头的位置,以钻头为中心,外扩2 m定出基坑的四个角点,然后撒石灰线或者挂绳线作为导线,打桩时利用导线控制钢板桩的轴线。

4.3.3插打钢板桩

插打钢板桩之前需破除混凝土路面,用挖掘机挖至标高h1后再进行钢板桩施工。钢板桩采用液压振动锤插打,插打钢板桩时须有专人指挥,并人工扶正就位;插打顺序从钻头一侧向另一侧合龙,每边由一角插至另一角;插打时先将全部钢板桩逐根插打稳定,然后依次打至设计高程,注意桩顶高程不宜相差太大,且钢板桩须比地面至少高出30 cm,以防物体坠落基坑。

4.3.4基坑开挖及支撑焊接

钢板桩插打到位后,然后开始基坑开挖,开挖过程中应分层开挖,避免破坏顶进设备及混凝土涵管。首先挖至1 m深后,再进行第一层围檩焊接及角撑施工。确保安全稳固后继续开挖至3 m,然后施工第二层围檩及角撑。然后继续开挖,直至找到阻碍设备前进的障碍物。开挖过程中,对于挖机挖不到位的地方,可先用人工清理。开挖好以后,基坑四周须做好排水沟和集水井,及时抽排基坑内的地下水。

4.3.5取障碍物

开挖至钻头处发现障碍物后,先用铁锤将其击碎,然后分块取出来,直至清理干净,确保钻头前方无坚硬石块。

4.3.6基坑回填及拔钢板桩

在钻头前方石块清理干净后需及时回填基坑,回填料为粘土,切不可含有坚硬石头。由于基坑开挖较深,需基坑全部回填压实以后方可拔除。在拔除前,先将基坑回填至围檩底部,然后将围檩支撑拆除并回填至地面标高,最后拔除钢板桩。

4.3.7涵管顶进

钢板桩拔除并按要求分层压实后即可进行涵管顶进。开始顶进时,顶力不宜过大,必须缓慢提高钻头刀盘转速直至电流稳定。设备正常启动后,施顶过程中,为减小地面沉降和管外壁与土层的摩擦力,在施顶过程中应向管外壁注送膨胀润土泥浆,每隔两节管安装一组注浆管系。

5 结语

珠海西部中心城区(B片区)污水汇集主管顶管工程地质复杂,地下水位高,与设计资料不符。施工过程中,项目部全体人员勇于探索,敢于尝试,于2017年12月底全部顶通,如期完成了业主和金湾区的工期目标。在地下顶进作业中,由于勘探资料不详细,或者勘探资料更新不及时等,顶进时经常会遇到实际地质与设计地质资料不符的情况。因此在施工前要组织较强的技术力量做好现场勘查与验证,同时做好必要的预控方案,避免类似情况的发生,施工过程中出现问题,及时采取措施,避免窝工而增加成本。本工程的研究在地下暗挖、顶进方面积累了宝贵的经验,也为以后其他类似工程提供了参考依据,具有广泛的推广应用价值。

参考文献:

[1] 江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2007:73-74.

[2] 赵明华.土力学与地基基础工程[M].武汉:武汉理工大学出版社,2003.

[3] 龙驭球.结构力学[M].北京:高等教育出版社,2001.