Ti3(Si,Al)C2金属间化合物多孔材料的抗盐酸腐蚀性能

2018-05-11王重贺康建刚张惠斌刘新利贺跃辉江垚

王重贺,康建刚,张惠斌,刘新利,贺跃辉,江垚

Ti3(Si,Al)C2金属间化合物多孔材料的抗盐酸腐蚀性能

王重贺,康建刚,张惠斌,刘新利,贺跃辉,江垚

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以Ti、Si、Al和石墨元素粉末为原料,采用粉末冶金方法制备的Ti3(Si,Al)C2金属间化合物多孔材料,具有良好的孔隙结构特征和力学性能。研究Ti3(Si,Al)C2多孔材料分别在0.001,0.01,0.1和1 mol/L盐酸溶液中的质量、孔结构和表面形貌的变化情况。通过Tafel曲线得到Ti3(Si,Al)C2多孔材料的电化学腐蚀动力学参数,并与多孔Ti材料进行对比。结果显示,Ti3(Si,Al)C2多孔材料腐蚀行为呈抛物线规律,在0.001 mol/L盐酸溶液中质量损失最少,为多孔Ti材料的29%。Ti3(Si,Al)C2多孔材料的孔结构在0.001 mol/L盐酸中最大孔径及透气度变化分别为1.06%,9.4%,随酸度增大变化不大,表现出优异的孔结构稳定性。电化学极化曲线拟合结果表明,Ti3(Si,Al)C2多孔材料自腐蚀电位在0.01,0.1和1 mol/L盐酸溶液中随酸浓度的升高而负移,自腐蚀电流密度随酸度提高而增加,且材料在0.01 mol/L盐酸溶液中的抗腐蚀性能最佳,自腐蚀电位及电流密度分别为161 mV,7.802×10−4mA·cm−2。结合静态腐蚀浸泡实验和电化学腐蚀测试结果,Ti3(Si,Al)C2多孔材料表现出优异的抗盐酸腐蚀性能。

Ti3(Si,Al)C2金属间化合物;多孔材料;孔结构;电化学腐蚀;抗腐蚀性能

无机多孔材料具有良好的力学性能[1]、反冲再 生性能[2]、高温性能[3]和渗透性能[6],以及大的比表面积[4]、相对低的密度[5]等,广泛用于过滤分离[7−8]、能源[9]、航空航天[10]、生物[11]、医药[12]和化工冶金[13]等领域。利用多孔材料对固体颗粒的拦截作用,可以实现从液体或气体中分离出固体颗粒,因此多孔材料的孔结构稳定性直接影响其固气或固液分离效果。传统湿法冶金工业,在酸浸出时常采用布袋过滤,布袋具有过滤精度较低、寿命短、耐腐蚀效果差和不易于反冲洗等特点[14−15]。同时具有良好抗环境腐蚀性能和孔结构特征的无机多孔材料,对提高该工业领域的产品品质,降低环境污染具有重要意义。Ti3SiC2金属间化合物综合了金属和陶瓷诸多优异性能[16],具有低密度、高弹性模量、高强度和高稳定性[17−18],同时表现出良好的塑性[19]和抗腐蚀性[20],是热和电的良导体[1],易于机械加工,抗热震性优良[21]。不论是作为体材料还是膜材料,这些性能特点均使其具有广阔的应用前景,可用于结构材料、自润滑材料以及电极材料等[22]。然而,Ti3SiC2化合物在反应合成制备过程中,所必须要求的高烧结温度(1 350~1 500 ℃)[23],以及合成物相的较低纯度[24],限制了其广泛应用。Ti3(Si,Al)C2金属间化合物作为基于传统三元层状化合物Ti3SiC2制备而成的新型材料,是在原有制备Ti3SiC2材料基础上采用Al元素部分置换Si元素,并以Si:Al原子比为1:1进行反应合成形成一种新型MAX相材料[25]。这种材料烧结温度低,纯度高,同时继承了Ti3SiC2良好的物理和化学性能,有广泛应用前景。在酸性环境中,多孔材料的腐蚀同时发生在材料外表面和内部孔隙表面。孔隙度、孔径、孔隙形貌及孔的表面特征都会影响腐蚀过程[26]。有关Ti3(Si,Al)C2多孔材料的抗酸腐蚀性能未有相关报道。本论文开展Ti3(Si,Al)C2金属间化合物多孔材料在酸性环境中的抗腐蚀性能的研究,揭示其腐蚀行为,为苛刻环境过滤分离过程的用材问题提供参考。

1 实验

1.1 实验样品

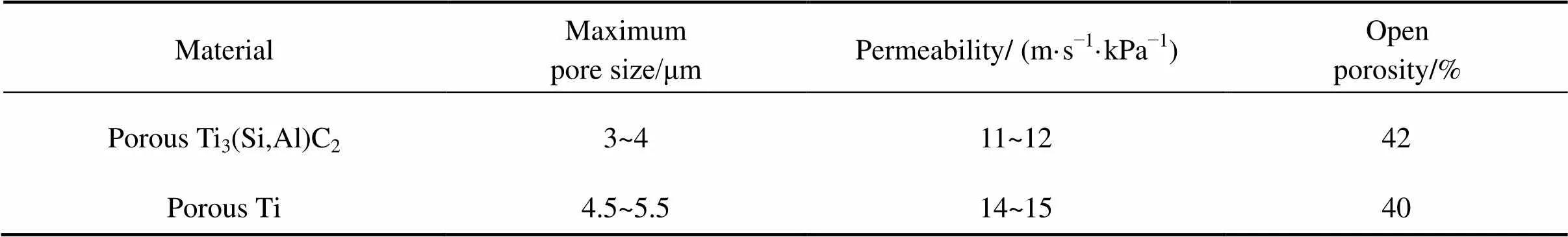

采用Ti、Si、Al和石墨元素混合粉,通过元素粉末反应合成方法制备Ti3(Si,Al)C2金属间化合物多孔材料。在烧结过程中Si、Al元素会挥发,因此采用Ti、Si、Al、C元素摩尔比为3:0.6:0.6:2比例进行烧结。采用相同形状Ti金属多孔材料和Ti3(Si,Al)C2金属间化合物多孔材料进行对比实验,实验用多孔圆片状试样直径=30 mm,厚度=3 mm。材料制备参数如表1所列。

表1 多孔材料的主要制备参数

根据气体泡压法测定样品的最大孔径[27],气体透过法测量多孔样品的透气度,N2为透过气体,采用BTP-Ⅲ型多孔材料性能检测仪测试。

将所制备的Ti3(Si,Al)C2金属间化合物多孔材料及多孔Ti材料样品经线切割制备成10 mm×10 mm,厚度3 mm块状电极试样。工作电极工作面积为1 cm2,非工作面采用704胶封装。实验前在分析纯酒精中用超声波清洗30 min,放入50 ℃真空烘箱中烘干。

1.2 浸泡腐蚀实验

采用分析纯盐酸和去离子水配制0.001,0.01,0.1和1 mol/L盐酸溶液,Ti3(Si,Al)C2多孔材料经超声波清洗、真空干燥、称量并做好标记分别置于上述盐酸溶液中进行连续浸泡腐蚀和循环腐蚀。连续浸泡腐蚀实验将样品在四种浓度的溶液中连续浸泡125 h,实验结束后对腐蚀溶液的化学成分用诱导耦合等离子发射光谱仪(ICP PE,OP IMA 2000,USA)分析;循环腐蚀实验前25 h每5 h为一个采样点,之后以每25 h为一个采样点,每次采样将样品取出,分别置于去离子水和酒精介质中进行超声波清洗,80 ℃真空烘干,对样品进行称量和孔结构检测,之后放入重新更换的腐蚀液中继续进行浸泡,总浸泡时间为125 h,实验完成绘制样品腐蚀动力学曲线。采用Quanta FEG 250型扫描电镜观察样品腐蚀前后的微观形貌。

1.3 电化学实验

采用CHI660D型电化学工作站对Ti3(Si,Al)C2多孔材料和多孔Ti材料进行电化学性能检测。实验采用常规三电极体系,其中待测材料为工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极。测试环境分别是0.01,0.1和1 mol/L盐酸溶液。为确保样品充分浸润,测试前将工作电极在相应溶液中浸泡1 h。极化曲线扫描速度为0.001 V/s,通过Tafel曲线拟合得到材料自腐蚀电位和自腐蚀电流。

2 结果与讨论

2.1 Ti3(Si,Al)C2金属间化合物多孔材料合成

图1为经1 300 ℃烧结后Ti3(Si,Al)C2金属间化合物多孔材料的X射线衍射图谱。从图1可看出衍射峰只有Ti3SiC2及杂质TiC峰,且Ti3SiC2峰整体向小角度偏移,结合ZHANG等[24]的研究成果,可判定合成出的材料为Ti3(Si,Al)C2。衍射图谱中TiC杂质峰非常微弱,说明制备合成的Ti3(Si,Al)C2多孔材料具有很高纯度。Ti3(Si,Al)C2金属间化合物多孔材料及多孔Ti材料孔结构参数如表2所列。

2.2 质量损失曲线

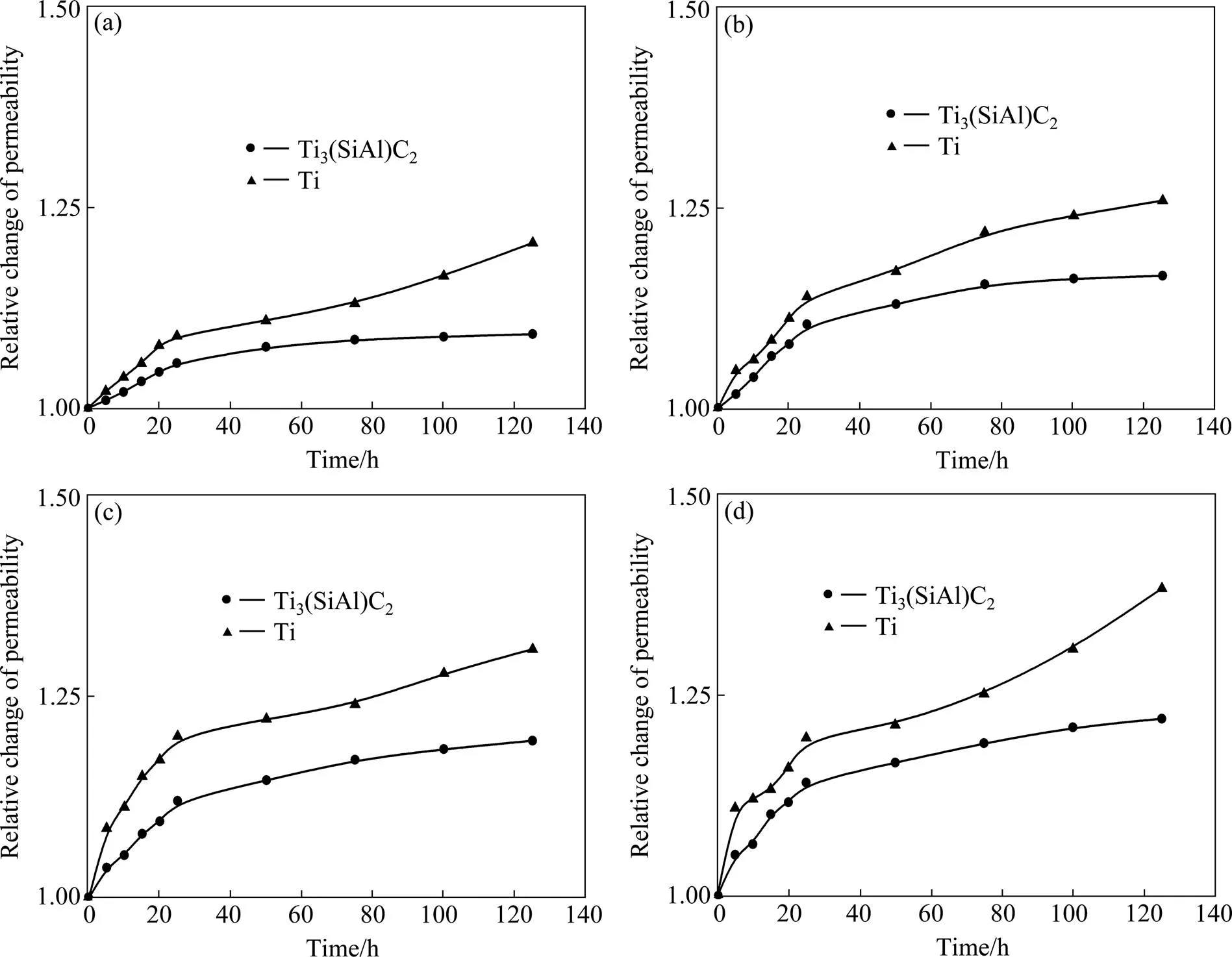

Ti3(Si,Al)C2多孔材料和多孔Ti材料两种材料室温下分别在0.001,0.01,0.1和1 mol/L盐酸中的质量变化曲线如图2所示。由图2(a)可发现在0.001 mol/L盐酸中,多孔体的质量损失曲线随腐蚀时间呈近似抛物线趋势。Ti3(Si,Al)C2多孔材料中浸泡时间20 h后趋于平稳。125 h循环腐蚀后Ti3(Si,Al)C2多孔材料的质量损失为0.05%,而同条件下多孔Ti经过前期的抛物线规律腐蚀过程后,仍保持较快的质量损失,125 h循环腐蚀后,质量损失已增至0.16%。Ti3(Si,Al)C2多孔材料在0.001 mol/L盐酸中质量损失明显小于多孔Ti材料,仅为多孔Ti材料的29%。

图1 Ti3(Si,Al)C2金属间化合物多孔材料XRD图谱

表2 多孔材料孔结构参数

图2 Ti3(Si,Al)C2多孔材料和多孔Ti材料在盐酸中的质量损失曲线

(a) 0.001 mol/L; (b) 0.01 mol/L; (c) 0.1 mol/L; (d) 1 mol/ L

如图2(b)、(c)和(d)所示,随盐酸浓度升高,Ti3(Si,Al)C2多孔材料的质量损失增加,腐蚀规律与0.001 mol/L时相似仍呈抛物线趋势。Ti3(Si,Al)C2多孔材料在0.01 mol/L盐酸中,质量损失为0.06%,在0.1 mol/L盐酸中,质量损失为0.11%,而在1 mol/L盐酸中质量损失则增至0.16%。多孔Ti随盐酸浓度升高,质量损失大幅提高。在0.01 mol/L盐酸中,多孔Ti的质量损失增至0.20%,在0.1 mol/L盐酸中增至0.25%,当盐酸浓度达到1 mol/L时,其质量损失达到0.27%。在0.01,0.1和1 mol/L的盐酸中Ti3(Si,Al)C2多孔材料的质量损失均小于多孔Ti材料,分别为多孔Ti的30%、44%和59%,表现出较多孔Ti材料更优异的抗腐蚀性能。经过总时间为125 h的循环腐蚀后,Ti3(Si,Al)C2多孔材料在0.001 mol/L盐酸中的质量损失最小,仅为其在1 mol/L盐酸中的33%。因此,在四种盐酸溶液中,Ti3(Si,Al)C2多孔材料在0.001 mol/L盐酸浓度溶液中具有最佳的抗腐蚀性能。

2.2 孔结构参数演变

Ti3(Si,Al)C2多孔材料与多孔Ti材料腐蚀前后最大孔径变化如表3所列。在0.001 mol/L盐酸溶液中,两种材料在四种浓度盐酸中腐蚀后最大孔径均有增大。Ti3(Si,Al)C2多孔材料最大孔径变化率为1.23%,同条件下,多孔Ti材料最大孔径变化率为5.27%,Ti3(Si,Al)C2多孔材料仅为其20%,可见Ti3(Si,Al)C2多孔材料对比多孔Ti材料孔结构更稳定,耐蚀性 更好。

随盐酸浓度升高,Ti3(Si,Al)C2多孔材料在0.01和0.1 mol/L盐酸中,最大孔径变化率为2.3%,5.36%,在1 mol/L盐酸中孔径变化率增至12.64%。多孔Ti的孔径变化随浓度增加,孔径变化率变化明显,增至7.8%,13.54%和30.85%,同条件下Ti3(Si,Al)C2多孔材料仅为其29.4%,39.5%,40.9%,均显著大于Ti3(Si,Al)C2多孔材料。Ti3(Si,Al)C2多孔材料在三种浓度盐酸溶液中,拥有更优异的孔结构稳定性。

图3为室温下0.001,0.01,0.1和1 mol/L盐酸溶液中Ti3(Si,Al)C2多孔材料和多孔Ti材料的透气度变化率。由图3(a)可以看出,随浸泡时间延长,Ti3(Si,Al)C2多孔材料和多孔Ti的透气度均有提高,这是由于多孔材料经腐蚀后,孔径变大,使材料本身透气度增大。在0.001 mol/L盐酸中,Ti3(Si,Al)C2多孔材料经125 h腐蚀后透气度增加9.4%,透气度变化趋于平稳。同条件下多孔Ti材料经125h腐蚀后透气度已增加20.6%,且呈稳速增长趋势。对比多孔Ti,Ti3(Si,Al)C2多孔材料透气度增幅更小,仅为多孔Ti的45.6%。

由图3(b),(c)和(d)可知,随酸浓度增加, Ti3(Si,Al) C2多孔材料透气度变化与0.001 mol/L盐酸中呈相似规律,且增幅不大。在0.01和0.1 mol/L盐酸中经125 h腐蚀后透气度增加16.5%和19.5%。在1 mol/L盐酸中,Ti3(Si,Al)C2多孔材料依旧表现良好,125 h后透气度仅增加22%。多孔Ti变化明显,125 h腐蚀后,在0.01 mol/L盐酸中透气度已增加25%,仍呈稳速增长趋势。而在0.1和1 mol/L盐酸中,波动较大,125 h腐蚀后已增至30%和38%,呈加速增长趋势。对比多孔Ti材料,Ti3(Si,Al)C2多孔材料在四种盐酸溶液中透气度变化更稳定,随酸浓度升高透气度变化仅增加12%,多孔Ti则增加了15%。Ti3(Si,Al)C2多孔材料表现出对盐酸更好的耐受性及孔结构稳 定性。

表3 腐蚀125 h后试样最大孔径变化

图3 Ti3(Si,Al)C2多孔材料和多孔Ti材料在盐酸中的透气度变化

(a) 0.001 mol/L; (b) 0.01 mol/L; (c) 0.1 mol/L; (d) 1 mol/L

2.3 极化曲线

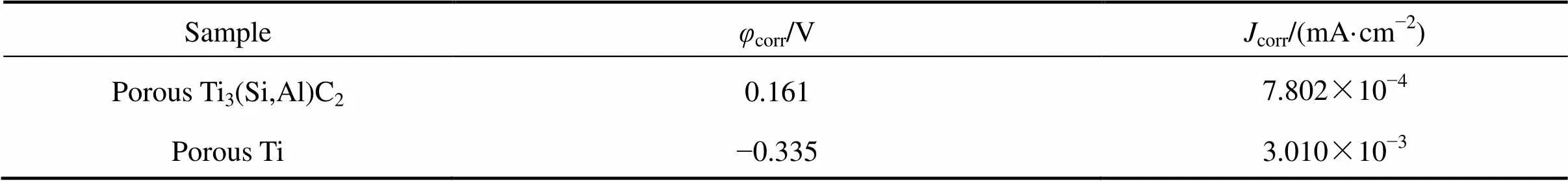

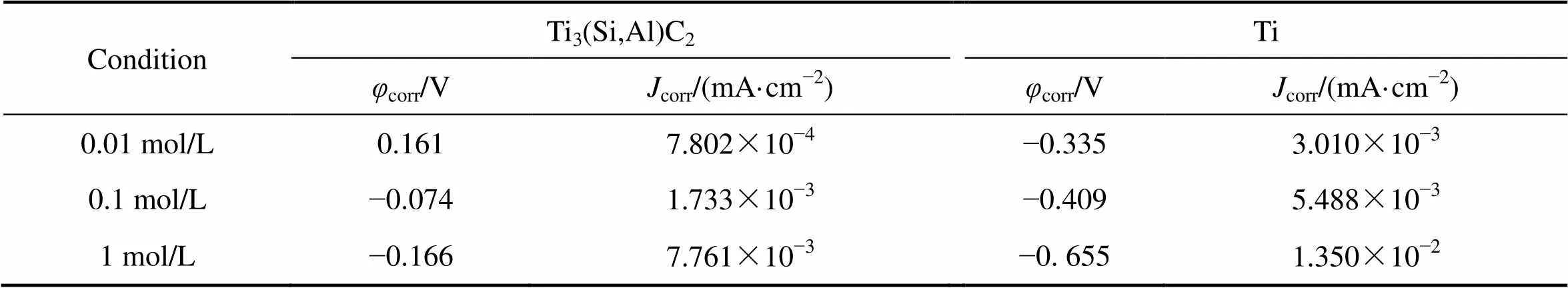

Ti3(Si,Al)C2多孔材料及多孔Ti材料在室温下0.01 mol/L盐酸中的Tafel极化曲线如图4所示。表4为两种材料对应腐蚀参数。从中发现,在0.01 mol/L条件下Ti3(Si,Al)C2多孔材料自腐蚀电位为161 mV。自腐蚀电流密度为7.802×10−4mA·cm−2。多孔Ti自腐蚀电位为−409 mV。自腐蚀电流密度为3.010×10−3mA·cm−2。可见,两种材料中Ti3(Si,Al)C2多孔材料的自腐蚀电位更正,自腐蚀电流密度更低,体现出Ti3(Si,Al)C2多孔材料优异的耐蚀性。

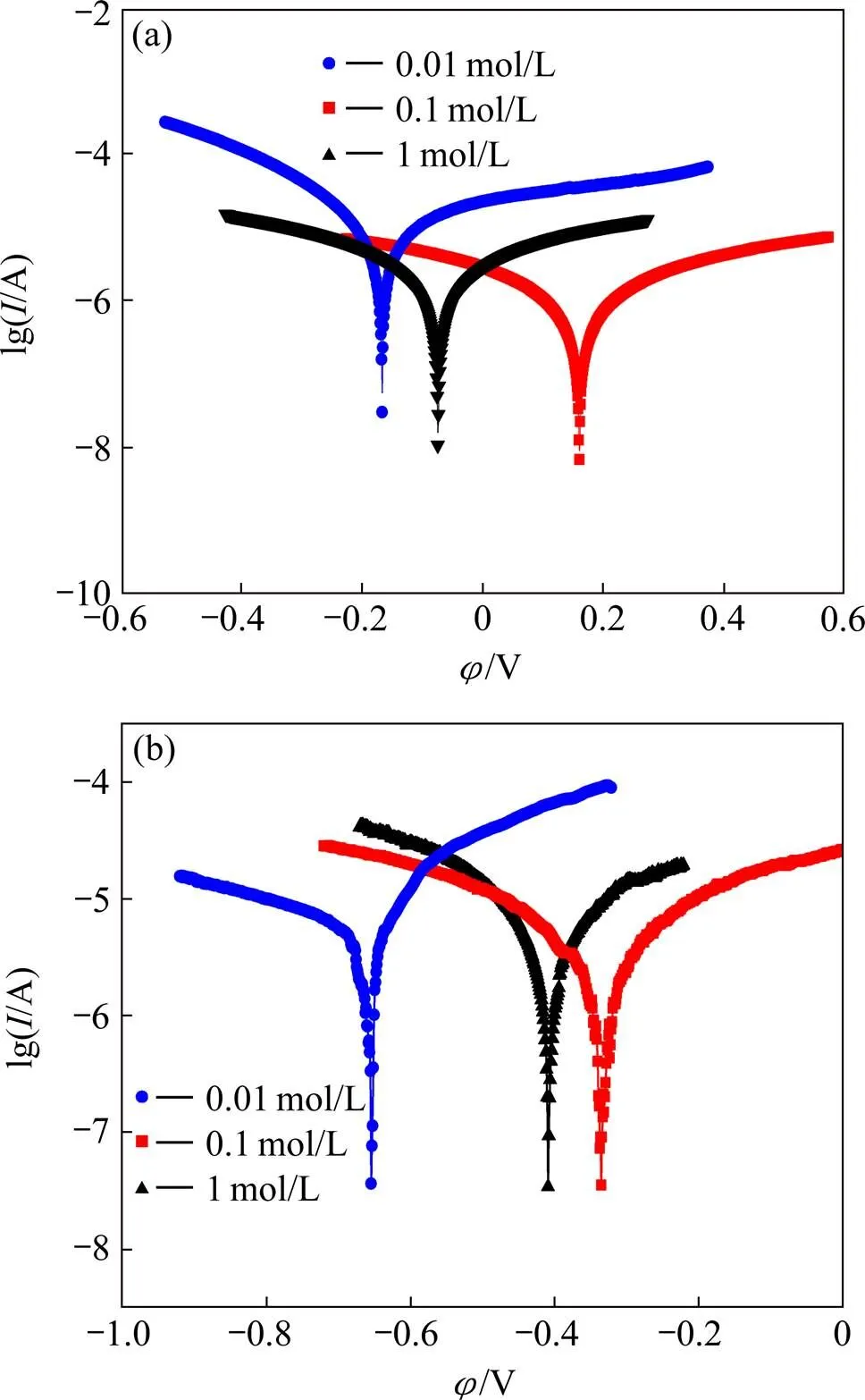

Ti3(Si,Al)C2多孔材料和多孔Ti材料在室温下0.01,0.1和1 mol/L盐酸溶液中的Tafel极化曲线由图5所示。相应腐蚀参数如表5所列。

在盐酸的腐蚀过程中,酸浓度越高,H+浓度越高,氢电极电位更正,材料腐蚀驱动力更大。从图5(a)可以看出,Ti3(Si,Al)C2多孔材料在三种浓度盐酸中Tafel曲线随酸浓度的升高而负移。在0.01 mol/L盐酸中Ti3(Si,Al)C2多孔材料自腐蚀电位为161 mV,将浓度升高至0.1 mol/L时负移至−74 mV,在1 mol/L盐酸中,Ti3(Si,Al)C2多孔材料腐蚀电位仅为−166 mV。自腐蚀电流密度随酸浓度的升高从0.01 mol/L时的7.802×10−4mA·cm−2增至1 mol/L时的7.761×10−3mA·cm−2。由图5(b)可知,多孔Ti材料随酸浓度升高自腐蚀电位呈负移规律。0.01 mol/L时多孔Ti材料自腐蚀电位为−335 mV,0.1 mol/L时负移至−409 mV。其自腐蚀电流密度则由3.010×10−3mA·cm−2增至5.488×10−3mA·cm−2。而在1 mol/L盐酸中,多孔Ti自腐蚀电位已达−665 mV,自腐蚀电流密度增至1.350×10−2mA·cm−2,同条件下Ti3(Si,Al)C2多孔材料自腐蚀电位更正,且与之相差499 mV,电流仅为其57%。对比可发现,三种腐蚀条件下Ti3(Si,Al)C2多孔材料自腐蚀电位更正,自腐蚀电流密度更小,因此Ti3(Si,Al)C2多孔材料较多孔Ti腐蚀倾向更小,抗腐蚀性能更好。

图4 Ti3(Si,Al)C2多孔材料及多孔Ti材料在室温下0.01 mol/L盐酸中的Tafel 极化曲线

表4 Ti3(Si,Al)C2在20 ℃,0.01 mol/L盐酸中电化学参数

图5 Ti3(Si,Al)C2多孔材料及多孔Ti材料在室温下不同浓度盐酸中Tafel极化曲线

(a) Ti3(Si,Al)C2; (b) Ti

表5 Ti3(Si,Al)C2多孔材料及多孔Ti材料在盐酸中电化学参数

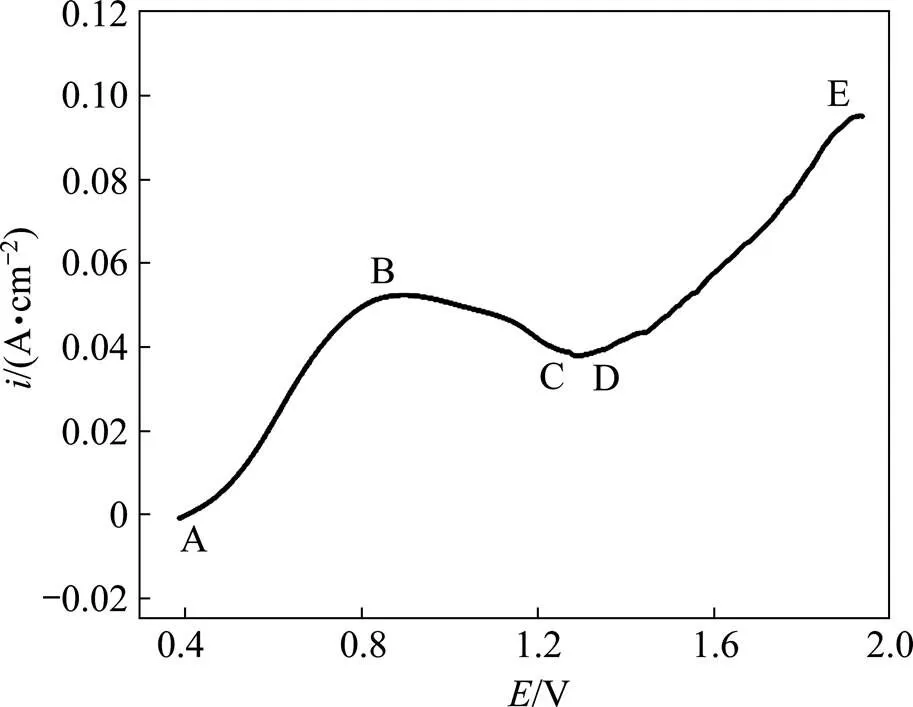

图6 Ti3(Si,Al)C2多孔材料在室温下1 mol/L浓度盐酸中的阳极极化曲线

Ti3(Si,Al)C2多孔材料室温下在1 mol/L盐酸中阳极极化曲线如图6所示。材料极化曲线有明显的活化区,钝化区,无稳定钝态区,直接进入过钝化区,说明材料在电化学腐蚀过程中随电位的增加逐渐溶解,当电位达到+0.097 V(图6中B点)时,材料进入钝化区,多孔体表面开始生成绝缘的钝化膜阻碍腐蚀进行。当电位升至+1.29 V时,材料进入过钝化区,表面开始析出氧气,氧气的搅拌作用使原有的浓差极化的效果消除,使其电流密度增加。

2.4 腐蚀过程分析

图7为Ti3(Si,Al)C2多孔材料及多孔Ti在1 mol/L盐酸溶液中经125 h腐蚀前后的材料表面孔结构形貌。Ti3(Si,Al)C2多孔材料在盐酸溶液中腐蚀后,未发现腐蚀坑,材料的孔隙尺寸和形状与初始状态基本保持一致,没有发生明显腐蚀行为。从图7(d)中可观察到,多孔Ti材料表面形貌因腐蚀变得疏松,粗糙,大量白色杂质分散于材料表面。将图7(d)中材料表面局部放大,其形貌结构如图7(e)所示。材料表面积聚大量松散絮状腐蚀产物,部分颗粒出现腐蚀坑,较多孔Ti材料腐蚀前变化明显。SEM分析表明,Ti3(Si,Al)C2多孔材料的耐蚀性优于多孔Ti材料。

图7 Ti3(Si,Al)C2多孔材料及多孔Ti材料经盐酸溶液循环腐蚀125 h前、后孔结构形貌

(a) Porous Ti3(Si,Al)C2, before corrosion; (b) Porous Ti3(Si,Al)C2, 1 mol/L HCl;(c) Porous Ti, before corrosion; (d), (e) Porous Ti, 1 mol/L HCl

表7 Ti3(Si,Al)C2多孔材料及多孔Ti材料腐蚀前后溶液离子浓度变化

Table 7 Change of ion concentrations of solution before and after corrosion

对Ti3(Si,Al)C2多孔材料和多孔Ti材料在室温下1 mol/L盐酸溶液中连续浸泡125 h的腐蚀液进行离子浓度分析,结果如表7所列。Ti3(Si,Al)C2多孔材料经125 h腐蚀后,腐蚀液中游离Ti浓度增加8.94 μg/mL,游离Al浓度仅增加0.65 μg/mL,可见Ti3(Si,Al)C2多孔材料在盐酸溶液中的腐蚀主要来自于Ti的溶解。而多孔Ti材料经125 h腐蚀后,腐蚀液中游离Ti浓度增加19.26 μg/mL,显著高于Ti3(Si,Al)C2多孔材料,是Ti3(Si,Al)C2多孔材料的2.2倍。

常见金属元素在稀盐酸溶液中的主要腐蚀行为可以用下面的反应来表示:

2Me+2nH+→nH2+2Men+(1)

而溶液中溶解氧的存在,使腐蚀过程中除主要的析氢腐蚀外,还可能发生吸氧腐蚀。

4Me+4nH++O2→4Men++2nH2O (2)

由于Ti是亲氧性元素,在盐酸溶液中最终以TiO2+游离态存于溶液中。根据溶液最终离子浓度可判定材料腐蚀反应:

Ti+2H++O2→ TiO2++H2O (3)

2Al+6H+→2Al3++3H2(4)

相较于多孔Ti,金属间化合物Ti3(Si,Al)C2多孔材料表现出优良的耐腐蚀性,其原因与其特殊的键合特征有关[28]。Ti3(Si,Al)C2多孔材料原子之间的结合键同Ti3SiC2相似,主要是Ti-C,Ti-Si共价键[29],而Ti3(Si,Al)C2金属间化合物[24]因Al取代Si的位置而形成Ti-Al共价键[30]和少量金属键,电化学腐蚀的基础是自由电子的迁移,由于元素之间共价键的存在而束缚了自由电子的释放,使材料在盐酸溶液的阳极反应过程中更不易失去电子产生溶解,因此体现出比多孔Ti更好的耐腐蚀性能。

3 结论

1) Ti3(Si,Al)C2多孔材料在室温0.001 mol/L盐酸溶液中的循环腐蚀行为遵循抛物线规律,经125 h循环腐蚀Ti3(Si,Al)C2多孔材料的腐蚀质量损失率为0.05%,是多孔Ti材料的29%;在0.01,0.1和1 mol/L盐酸中,质量损失曲线与0.001 mol/L时相似,经 125 h循环腐蚀腐蚀质量损失率为0.06%、0.11%和0.16%,是多孔Ti材料的30%、44%和59%。Ti3(Si,Al)C2多孔材料因更低的腐蚀质量损失,表现出优异的抗盐酸腐蚀性能。

2) Ti3(Si,Al)C2多孔材料的孔结构参数随盐酸浓度升高而增大。Ti3(Si,Al)C2多孔材料在0.001 mol/L盐酸中最稳定,最大孔径增大1.06%,透气度增加9.4%,分别为多孔Ti材料的20%和45.6%。相较于多孔Ti材料,在盐酸环境中Ti3(Si,Al)C2多孔材料拥有更优异的孔结构稳定性。

3) Ti3(Si,Al)C2多孔材料自腐蚀电位随盐酸浓度的增加而负移,自腐蚀电流密度随盐酸浓度的增加而增大。在0.01 mol/L时,Ti3(Si,Al)C2多孔材料表现出最大自腐蚀电位以及最小自腐蚀电流,分别为161 mV,7.802×10−4mA/cm2。三种盐酸浓度中,Ti3(Si,Al)C2多孔材料较多孔Ti自腐蚀电位更正,自腐蚀电流密度更低,表现出更低的腐蚀倾向。

4) Ti3(Si,Al)C2多孔材料在盐酸溶液中的腐蚀主要来自于Ti的溶解,其优异的抗腐蚀性能归因于Ti3(Si,Al)C2材料在酸性环境中的钝化及特殊的化学键结构。

[1] SUN Z M, MURUGAIAH A, ZHEN T, et al. Microstructure and mechanical properties of porous Ti3SiC2[J]. Acta materialia, 2005, 53(16): 4359−4366.

[2] LIU T, TANG Y, HAN L, et al. Recycling of harmful waste lead-zinc mine tailings and fly ash for preparation of inorganic porous ceramics[J]. Ceramics International, 2017, 43(6): 4910− 4918.

[3] FUKUSHIMA M, YOSHIZAWA Y. Fabrication of highly porous silica thermal insulators prepared by gelation–freezing route[J]. Journal of the American Ceramic Society, 2014, 97(3): 713−717.

[4] TRIFONOV Y G, SHLYAPIN A D, OMAROV A Y, et al. Highly porous strong ceramic material made from powder prepared by chemical dispersion of aluminum alloy containing lithium[J]. Refractories and Industrial Ceramics, 2015, 56(2): 201−203.

[5] SHIGEGAKI Y, BRITO M E, HIRAO K, et al. Strain tolerant porous silicon nitride[J]. Journal of the American Ceramic Society, 1997, 80(2): 495−498.

[6] 廖际常, 张正德, 等. 粉末冶金多孔材料[M]. 北京: 冶金工业出版社, 1978: 137−141. LIAO Jichang, ZHANG Zhengde, et al. Powder Metallurgy Porous Materials[M]. Beijing: Metallurgical Industry Press, 1978: 137−141.

[7] SCHUTH F, SING K, WEITKAMP J. Handbook of Porous Solids. Membrane Technology[M]. Weinheim: Wiley-VCH, 2002.

[8] SUN Z, LIANG Y, LI M, et al. Preparation of reticulated max-phase support with morphology-controllable nanostructured ceria coating for gas exhaust catalyst devices[J]. Journal of the American Ceramic Society, 2010, 93(9): 2591−2597.

[9] WILL J, GAUCKLER L J. Ceramic foams as current collectors in solid oxide fuel cells (SOFC): Electrical conductivity and mechanical behaviour[C]// Proceedings of the 5th International Symposium on Solid Oxide Fuel Cells (SOFC-V) (Eds: Stimming U, Singhal S C, Tagawa H and Lehnert W) 1997: 757−761.

[10] ZHANG T, ZHOU P, XIAO B, et al. Controllable synthesis of porous CNnanofibers with enhanced electromagnetic wave absorption property[J]. Ceramics International, 2017, 43(12): 8603−8610.

[11] GAO N F, MIYAMOTO Y, OONISHI H, et al. Investigation on the application of Ti3SiC2ceramics for biomaterials[J]. Journal of Materials Science Letters, 2002, 21(10): 783−785

[12] GULTEPE E, NAGESHA D, SRIDHAR S, et al. Nanoporous inorganic membranes or coatings for sustained drug delivery in implantable devices[J]. Advanced Drug Delivery Reviews, 2010, 62(3): 305−315.

[13] 王玉华. 两种滤料耐腐蚀性研究[D]. 沈阳: 东北大学, 2005. WANG Yuhua. Research on resistance to corrosion of two filter materials[D]. Shenyang: Northeastern University, 2005.

[14] 张子岩, 简椿林. 溶液萃取法在钨湿法冶金中的应用[J]. 湿法冶金, 2006, 25(1): 1−9. ZHANG Ziyan, JIAN Chunlin. Application of solvent extraction process in tungsten hydrometallurgy[J]. Hydrometallurgy of China, 2006, 25(1): 1−9.

[15] 陈艳林, 梅炳初, 朱教群. 可加工陶瓷Ti3SiC2的合成和性能[J]. 硅酸盐通报, 2003, 22(3): 74−77. CHEN Yanlin, MEI Bingchu, ZHU Jiaoqun. Synthesis and characterization of ductile Ti3SiC2ceramics[J]. Journal of the Chinese Ceramic Society, 2003, 22(3): 74−77.

[16] ZHOU C L, NGAI T W L, LU L, et al. Fabrication and characterization of pure porous Ti3SiC2with controlled porosity and pore features[J]. Materials Letters, 2014, 131: 280−283.

[17] YANG J, LIAO C, WANG J, et al. Effects of the Al content on pore structures of porous Ti3AlC2ceramics by reactive synthesis[J]. Ceramics International, 2014, 40(3): 4643−4648.

[18] ZHANG Z F, SUN Z M, HASHIMOTO H, et al. Effects of sintering temperature and Si content on the purity of Ti3SiC2synthesized from Ti/Si/TiC powders[J]. Journal of Alloys and Compounds, 2003, 352(1): 283−289.

[19] TRAVAGLINI J, BARSOUM M W, JOVIC V, et al. The corrosion behavior of Ti3SiC2in common acids and dilute NaOH[J]. Corrosion Science, 2003, 45(6): 1313−1327.

[20] ZHOU Y, SUN Z. Electronic structure and bonding properties in layered ternary carbide Ti3SiC2[J]. Journal of Physics: Condensed Matter, 2000, 12(28): L457−L462.

[21] 李端阳, 袁静, 李松, 等. 多孔Ti3SiC2金属间化合物的制备[J]. 金属功能材料, 2015, 22(5): 16−20. LI Duanyang, YUAN Jing, LI Song, et al. Fabrication of porous Ti3SiC2intermetallic compound[J]. Metallic Functional Materials, 2015, 22(5): 16−20.

[22] NGAI T L, KUANG Y, LI Y. Impurity control in pressureless reactive synthesis of pure Ti3SiC2bulk from elemental powders[J]. Ceramics International, 2012, 38(1): 463−469.

[23] FORATIRAD H, BAHARVANDI H R, MARAGHEH M G. Synthesis of nanolayered Ti3SiC2MAX phase via infiltration of porous TiC preform produced by the gelcasting process[J]. Materials Letters, 2016, 180: 219−222.

[24] ZHANG H B, ZHOU Y C, BAO Y W, et al. Intermediate phases in synthesis of Ti3SiC2and Ti3Si(Al)C2solid solutions from elemental powders[J]. Journal of the European Ceramic Society, 2006, 26(12): 2373−2380.

[25] ALVAREZ K, HYUN S K, TSUCHIYA H, et al. Corrosion behaviour of Lotus-type porous high nitrogen nickel-free stainless steels[J]. Corrosion Science, 2008, 50(1): 183−193.

[26] VENKATARAMAN K, CHOATE W T, TORRE E R, et al. Characterization studies of ceramic membranes. A novel technique using a coulter porometer[J]. Journal of Membrane Science, 1988, 39(3): 259−271.

[27] 武治锋, 贺跃辉, 江垚, 等. 多孔TiAl金属间化合物的抗热盐酸腐蚀性能[J]. 粉末冶金材料科学与工程, 2007, 12(5): 310−315. WU Zhifeng, HE Yuehui, JIANG Yao, et al. Corrosion resistance of porous TiAl alloy in hot hydrochloric acid solution[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(5): 310−315.

[28] ZHANG H B, BAO Y W, ZHOU Y C. Current status in layered ternary carbide Ti3SiC2, a review[J]. J Mater Sci Technol, 2009, 25(1): 1−38.

[29] XU C, ZHANG H, HU S, et al. First-principles calculations of Ti3SiC2and Ti3AlC2with hydrogen interstitial[J]. Journal of Nuclear Materials, 2017, 488: 261−266.

(编辑 高海燕)

Corrosion resistance of porous Ti3(Si,Al)C2intermetallics in hydrochloric acid solution

WANG Zhonghe, KANG Jian’gang, ZHANG Huibin, LIU Xinli, HE Yuehui, JIANG Yao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Porous Ti3(Si,Al)C2intermetallic compounds was fabricated by the powder metallurgy method using Ti, Si, Al and graphite powders as raw materials. It was a potential material with premium structure and properties. In this paper, corrosion kinetic curves, change of pore structure, surface morphology and Tafel polarization curves were measured in HCl solution (a%=0.001, 0.01, 0.1 and 1 mol/L at 20 ℃) to assess the corrosion resistance properties of porous Ti3(Si,Al)C2intermetallic compounds compared with porous Ti. The results show that the corrosion behavior of Ti3(Si,Al)C2obeys the rule of parabolic, and the lowest mass loss of porous Ti3(Si,Al)C2is in HCL solution of 0.001 mol/L, about 29% of that of porous Ti. Porous configuration of Ti3(Si,Al)C2is stable in acid environment. The change of maximum pore size and permeability of Ti3(Si,Al)C2are 1.06%, 9.4% respectively in HCL solution of 0.001 mol/L, and keep stable with the increase of acidity. The results of polarization curves of Ti3(Si,Al)C2show that the free corrosion potential declines and the corrosion current density increases with the increase of acidity. The best result of free corrosion potential and corrosion current density of porous Ti3(Si,Al)C2are 161 mV and 7.802×10−4mA·cm−2respectively in HCL solution of 0.01 mol/L. Porous Ti3(Si,Al)C2exhibits excellent hydrochloric acid corrosion resistively.

Ti3(Si,Al)C2intermetallics compounds; porous materials; pore structure; electrochemical corrosion; corrosion resistance

TG172

A

1673-0224(2018)01-85-09

国家自然科学基金资助项目(51504296)

2017−04−05;

2017−06−30

江垚,副研究员,博士。电话:18073110781;E-mail: jiangyao@csu.edu.cn