甲醇精馏系统的模拟与优化

2018-05-11薛利军

薛利军

(同煤广发化学工业有限公司,山西 大同 037000)

引 言

随着社会的不断发展,我们所需的自然资源量急剧增大,由于人们不科学不合理的开采,造成资源浪费,导致新世纪能源短缺问题日益严重,在今天,甲醇作为新式清洁能源也已经成了一种新的趋势,在近一段时期,甲醇工业带动了煤化工产业的大跨步发展,但是,粗甲醇纯度太低,不可直接作为原料投入使用,为了提高甲醇产品的纯度,需要对其进行精馏,但是这个过程会大量的损耗能耗,因此,甲醇的精馏是开发先进、节能的工艺流程,近年来,我国计算机技术得到了飞速发展,化工流程模拟技术也得到了提升,事实证明:使用流程模拟技术后,可以帮助企业明显的降低生产成本,使企业的创新性、生产力、经济利益得到有效提高。

1 甲醇精馏技术

甲醇精馏大多使用甲醇双塔和三塔双效精馏工艺,下面将对此进行详细说明。

1.1 双塔工艺

甲醇双塔精馏主要是由预精馏塔和主精馏塔两部分组成,在操作时,第一步先在预精馏塔中进行脱除轻馏物质处理,除去二甲醚等物质,然后将预精馏塔底甲醇和其他物质送入重馏分塔和主塔中,进行更进一步的杂质分离,然后得到高纯度的甲醇。但是在制取过程中有时主塔塔顶会有极少量的低沸点杂质出现,为解决这一问题,所以在距塔顶5块左右塔板上进行精甲醇采出效果更好,纯度更高。目前,甲醇双塔精馏流程中乙醇的分离程度较差是普遍问题,因为两者物理性质相近,所以分离较为困难,见图1。

1.2 三塔双效精馏工艺

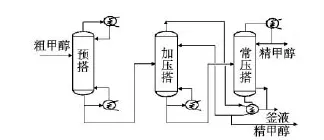

在应用三塔双效工艺时,先将甲醇通入预精馏塔然后送入加压塔,加压塔在工作时,塔顶的蒸汽不会经过塔顶冷凝器而是直接进入加压塔底作为热源,也因此在加压塔和常压塔形成双效精馏,在工作原理上,双效精馏和双效蒸发的相同,两者在工作时都是利用前塔的顶部出汽作为后塔的加热热源,这一过程可以对后塔加热能源进行有效的节省,前塔冷却水的有效去除是为了更好地满足双效两塔的传热温差,因此两塔中的前塔应该加压使塔顶的蒸汽有更好的温度,如第69页图2所示。

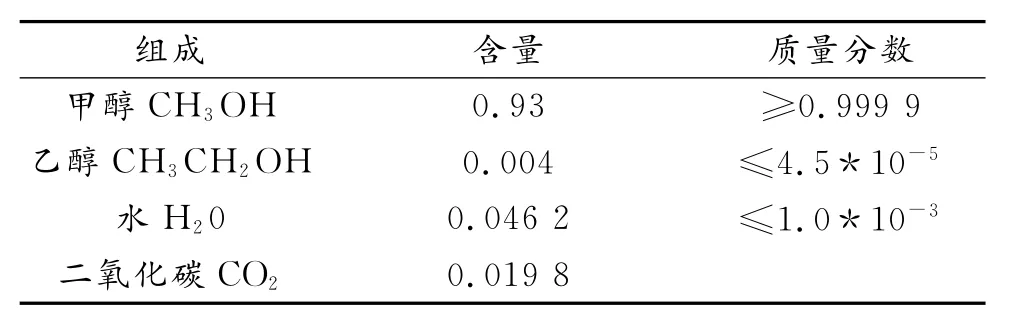

1.3 粗甲醇信息

详细信息如第69页表1所示。

图2 三塔双效流程

表1 甲醇组成和生产要求

2 模型建立

现阶段的化工流程都是单元操作。我们所使用的主流软件都会提供多种不同的单元操作类型,我们可以根据不同的操作单元模型的用途和特点,进行模型建立,本文选用的是严格精馏模型,这个模型可以模拟现存所有多级气体液体精馏操作,在它的帮助下我们可以初步完成对精馏塔的设计和分析。

2.1 甲醇双塔精馏系统建模

根据所选软件,把甲醇双塔进行划分,分为预精馏塔和主精馏塔两个板块,然后应用适当的数学模型对其进行模拟操作,通过灵活的应用各种各样的公式,图形以及理论知识,来完成此种情况下,甲醇双塔精馏系统的模拟。这些进行模拟的过程当中,需要从甲醇的特性出发,根据实际情况进行适当的图表说明。由于建模不仅仅是将所求问题用图形直观地表达出来,还可以应用其他,比如理论知识,各种各样的公式,以及各种各样的理论知识,这里就不再用图形来做举例[1]。

2.2 甲醇三塔双效精馏系统建模

按双塔划分的同样道理,对三塔进行划分,分为预精馏塔、常压塔和加压塔两个模块,然后用软件对比进行数据及图形模拟。

3 模型优化

上文提到了系统模型的建立,接下来主要对甲醇三塔双效工艺模拟和优化进行分析,利用分析工具对模拟过程中的进料位置、塔压等对精馏过程的影响进行分析,然后进行相对应的优化操作,从而达到总体成本降低的目的。

3.1 进料位置的影响

在模拟过程中,我们在保证回流比和采出量不变的前提下,改变甲醇原料物流的进料位置,发现了,进料口的改变会直接导致塔顶组分的变化,同时,常压塔的再沸器和冷凝器也会被影响,所以,我们对进料口的灵敏度进行了分析,找到了合理的进料塔板位置[2]。

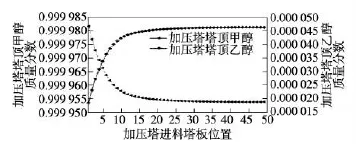

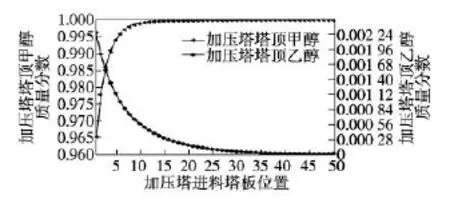

通过图3、图4的对比发现,在对进料位置进行调整分析时,随着加压塔位置高度的下降,塔顶的产品质量得到了提高,但是理论板增加到第36块时,塔顶产品质量的增速降低,并且常压塔的产品质量被降低了,因此得出结论:当加压塔进料位置大于等于第36块理论板后,产品质量不能满足生产标准,所以,加压塔的第36块理论板为双效精馏模块的适宜进料口位置[3]。

图3 加压塔进料位置对常压塔产品质量的影响

图4 进料位置对加压塔产品质量影响

3.2 加压塔回流比的影响

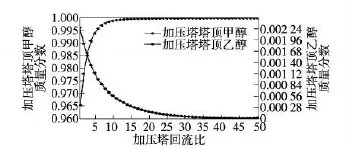

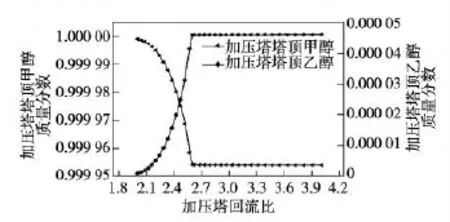

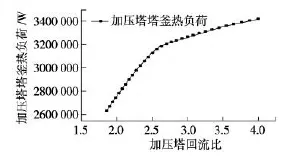

通过回流比产生影响的图5及第70页图6、图7对比可知加压塔回流比变化对加压塔的影响相比于对常压塔的影响更大,从图中可以观察到,当回流比的数值到2.8的时候,加压塔、常压塔两者都可以满足生产要求,当数值到2.8以后,此时产能增加不大,但是加压塔的负荷一直处于增加状态,所以,为在满足产品达标的前提下,保证能耗最低,所以我们选择加压塔的回流比为2.8。

图5 加压塔回流比对加压塔产品质量影响

图6 加压塔回流比对常压塔产品质量影响

图7 加压塔回流比对精馏系统能耗影响

3.3 模拟优化结果

经过灵敏度分析,在获得优化后的模拟结果后,将双塔精馏和三塔双效精馏工艺进行对比,发现三塔双效精馏系统的总产品质量流率高于双塔精馏系统,并且三塔双效工艺的产品杂质含量比双塔更低,甲醇纯度更高,同时,我们发现三塔双效精馏工艺的回收率高于双塔精馏系统。并且三塔双效比双塔精馏工艺能耗更低。

4 结语

本文对甲醇双塔精馏工艺和三塔双效精馏工艺的流程和系统模型建立进行了介绍后,主要对三塔双效精馏工艺进行了讲述,包括了加压塔回流比、粗甲醇原料进料口位置影响进行了分析和优化,最后得出结论,三塔双效精馏工艺与常规的双塔精馏工艺相比而言,具有更节能、高产、稳定等明显优势。

参考文献:

[1] 赵运涛,王毅,曹强强,等.延长气田含甲醇污水再生系统模拟及优化改造[J].石油与天然气化工,2017,10(10):1-8.

[2] 王绍云,向阳,初广文,等.甲醇精馏系统的模拟与优化研究[J].计算机与应用化学,2015,32(4):403-407.

[3] 石殷,李群生.粗甲醇精馏系统技改的模拟计算及BHS型填料的应用[J].化肥工业,2014,41(3):14-19.