Ti6-Al4-V表面激光熔覆TiBCN粉末的研究

2018-05-11徐庆坤胡建东张文丛

徐庆坤,胡建东,张文丛

1吉林大学 工程训练中心,长春130025 2吉林大学 材料学院,长春130025 3宁德时代新能源科技股份有限公司先进产品开发部,福建宁德352100

激光熔覆可以在金属表层制备出与基体呈冶金结合、有成分改变的高硬度熔覆层,从而使金属性能获得改善。激光熔覆时,金属的表面温度可达2000°C以上。陶瓷材料的熔点高、硬度高,经常被作为添加材料用于激光熔覆及其它增材制造过程[1,2],常用的陶瓷材料包括TiB[3]、WC[4]、、TiC[8]、TiN[3]、TiCN[9,10]等。其中TiC、TiN和TiCN等由Ti与B、C和N形成的化合物经常被用于Ti合金激光熔覆,以改善熔覆层的抗疲劳性能、硬度和耐磨性[11,12]。

TiBCN粉末是用硼化法合成的新型粉末材料[13,14],是TiN固溶了B和C原子而形成的多元化合物,其中N的含量远高于B和C。TiBCN仍然保持TiN自身的NaCl型面心立方结构,其中,B、C和N原子占据点阵中Cl原子的位置,Ti原子占据Na原子位置。该化合物硬度高,耐蚀性能好,与硝酸和硫酸不发生化学反应。

将TiBCN粉末作为激光熔覆材料对Ti-6-Al4-V (TC4) 合金进行激光熔覆,是以前没有开展过的研究工作。TC4合金虽然强度重量比高,耐腐蚀性好,在航空航天业、石油化工业、生物移植等方面得到了广泛应用,但它的耐磨性能和高温抗氧化性能还有待进一步改善。B是一种重要的合金化元素,它的添加可以改善TC4合金的耐磨性和抗氧化性[15]。添加了B元素的TC4合金已经形成了系列牌号。TiBCN粉末激光熔覆可以把B元素带进熔覆层,发挥B元素对TC4合金的改性作用。

本研究的主要目的是探讨 TiBCN粉末在激光熔覆过程中发生的变化及其对组织结构和性能的影响,为激光增材制造寻求新的添加材料。

1 试验材料和方法

用于激光熔覆的粉末材料是在实验室用硼化法合成的TiBCN粉末。图1为TiBCN粉末的扫描电镜 (SEM) 照片,可以看出TiBCN粉末颗粒呈松散团聚状态,平均颗粒尺寸D50= 25 μm。

图2 TiBCN粉末的XRD谱图Figure2 XRD pattern of the TiBCN powder

表1 TiBCN粉末物理和化学性能Table1 Chemical and physical properties of TiBCN powder

图2为TiBCN粉末的XRD图谱,可以看出粉末为单相,和TiN (PDF卡片号38-1420) 和TiB (PDF卡片号06-0641) 相近,含有少量TiF3和Ti5Si3杂质。

表1给出了TiBCN粉末的化学和物理性能 (实验室检测结果)。

把TiBCN粉末和Mn粉 (200目,上海先芯新材料科技有限公司) 按重量百分比进行混合,混合比例分别为TiBCN : Mn = 100 : 0、95 : 5、90 : 10、80 : 20和60 : 40。从5 mm厚的TC4板材 (攀钢集团长钢公司) 切割出宽10 mm、长50 mm的试样,在上面加工出宽4 mm、深3 mm的长方形槽。用TiBCN/Mn混合粉末充填长方形槽,把粉末压实在槽内。

将试样安装在X-Y平台上,用5 kW CO2激光器进行激光熔覆,功率4000 kW,束斑直径4 mm。激光熔覆时,试样相对激光束移动,速率为0.6 m/min。整个激光熔覆过程在Ar气氛中进行,以防止氧化。

用日本电子株式会社的JSM5310型扫描电镜 (SEM) 观察激光熔覆试样表面的微观组织结构,用SEM配备的能谱仪EDS (Link,英国) 检测熔覆层和粉末颗粒的化学成分。SEM观察前,试样表面用5% 氢氟酸酒精溶液进行了适当腐蚀。用日本理学的D/max-2400X型X-射线衍射仪 (XRD) 检测熔覆层的晶体结构并进行物相分析,测试采用的电压为50 kV,电流300 mA,扫描速度4°/min,扫描角度范围20° ~ 100°。用HVS-1000型显微硬度计测定熔覆层的硬度,测试采用的载荷为2.94 N,加载时间20 s。取三次测试结果的平均值作为材料的显微硬度值。

图3 磨损试验示意图Figure3 Illustration of the wear test

沿激光熔覆方向从切片上切下直径为3 mm的圆盘,将圆盘减薄至厚度为700 nm,用热熔胶把圆盘粘接到圆柱形平台上,作为磨损试样。

磨损实验在透射电镜试样凹坑仪上进行。实验装置如图3所示,实验时,将粘接圆盘的圆柱安装在凹坑仪的平台上,平台可以转动,旋转速率为10 r/min。悬臂也可以旋转。将磨轮安装在悬臂上,磨轮材料为淬火45钢,直径10 mm,厚度1 mm,磨轮的转动速率为80 r/min,载荷160 g。检测圆盘磨损前后的重量。为保证磨损实验的准确性,每个磨损轮只用于一个圆盘的磨损。

2 实验结果与讨论

2.1 激光熔覆层的组织结构

图4所示为激光熔覆试样的宏观形貌SEM图像。可以看出,熔覆区没有明显的裂纹和孔洞,熔合线清晰可见,这表明熔覆层和基体间呈良好冶金结合。

图4 熔覆了混合粉体 (含80% TiBCN) 试样的SEM图像Figure4 SEM micrograph, showing the specimen coated with the powder containing 80% TiBCN

用于装填 TiBCN/Mn混合粉末的槽深 3 mm、宽4 mm (和激光束斑直径一致)。激光辐照时,槽内粉末首先被加热。由于粉末的吸光率高,材料可吸收到很多激光能量,在短时间内就能达到高温。由表1可知,TiBCN粉末的热导率是 11 W/(m·K),而 TC4合金的热导率则为7.959 W/ W/(m·K)。后者的热导率小于前者,使得激光熔覆层热量向外扩散,这有利于熔覆层内粉末颗粒和金属之间相互扩散,发生反应形成新相。高的粉末吸光率和小的TiC4热导率是导致熔覆层迅速升温并长时间保持在高温的主要原因。本研究所采用的扫描速度是 10 mm/s,和金属激光热处理、激光合金化扫描速度大致相当,说明粉末材料容易加热,升温速度快。在激光辐照下,粉末发生烧结和部分熔化,其中的TiBCN颗粒发生部分熔化,金属Mn发生熔化,溶体是液、固混合体。该混合体把周边TiC4基体边缘熔化,形成冶金结合。由图4可见,槽内材料的体积发生明显收缩,导致粉末从原始厚度3 mm减小为约2 mm,出现明显的凹陷区。另外,原始试样粉末与基体的矩形边界已经不存在,并且混合粉末与基体的原始边界向基体侧推移,说明熔覆材料和基体材料实现了冶金结合。

TiBCN粉末的热膨胀系数是8.258 × 10-6mm/K,TC4合金的热膨胀系数是8.8 ×10-6mm/K,二者十分接近。这很可能是造成熔覆区和界面没有裂纹产生的主要原因。TC4合金的熔点为大约1720°C,熔覆层的温度远高于TC4的熔点,所以界面处的TiC4可以发生熔化,而靠近TC4溶体的界面会发生相变,熔覆层溶凝后的产物为魏氏组织、α-Ti和 β-Ti。激光熔覆层硬度测试结果表明,粉末颗粒在激光熔覆层是均匀分布的。

图5给出了熔覆层显微结构及其EDS面扫描元素分布图谱 (80% TiBCN试样,熔覆层中间位置)。Ti和N元素的分布相互对应,勾画出TiBCN颗粒所处位置。可以看出TiBCN颗粒相互连接,排列成规则的枝晶状组织,颗粒平均直径尺寸为3 μm ~ 5 μm。颗粒表面有延伸出来的凸起,凸起相互搭接把颗粒相互连接在一起。导致这一结构形貌的主要原因是:激光辐照加热时,熔覆层内混合粉末变成溶体,TiBCN粉末颗粒发生部分熔化,颗粒周围溶体成分和颗粒成分相近,冷却时容易在颗粒表面形核并外延生长,变成延伸出来的凸起。另外,TiBCN和TC4的密度相差不大,同为立方晶体结构 (TC4 温度882°C以上时为立方α-Ti),也可把这些认为是溶体容易在TiBCN表面形核和长大的原因。

用于激光熔覆的TiBCN粉末处于聚晶状态,其中有很多直径大于25 μm的颗粒,但熔覆层中却没有发现这么大尺寸的颗粒。仅靠微熔化作用是不可能使得颗粒尺寸急剧减小的,因此可能还存在有其它的机制 (如激光辐照和溶体对流冲击等) 导致使颗粒发生解聚,尺寸变小。

由图5可以发现,Al元素面扫描图也和Ti和N元素的扫描头对应,表明TC4中的Al原子扩散进入了 TiBCN,固溶在 Ti原子空位上 (但并没有改变原有的晶体结构),从而形成了五元固溶体Ti(Al)BCN。Al在TiN中的固溶形成Ti(Al)N薄膜,有利于改善TiN的高温性能[16]。Al在TiBCN中的固溶则说明在基体和TiBCN颗粒之间发生了传质。

颗粒之间的凹陷区应该是不耐腐蚀的粘结相和 β-Ti所处的位置,说明TiBCN的耐腐蚀性优于基体。

图5 EDS元素面扫描谱图,显示熔覆层表面元素分布 (80% TiBCN试样,5% FH腐蚀)Figure5 EDS element mapping, showing the element distribution in the laser melted region (80% TiBCN,etched with 5% FH solution)

图6 激光熔覆层的XRD谱图Figure6 XRD pattern of laser coated layer

图6 所示为激光熔覆层的XRD图谱,从图谱中可以辨别出的物相有TiBCN、TiN0.2、Al3Ti、TiAl、MnB和TiB2。XRD图谱中的主峰来自添加材料TiBCN粉末,和TiN和TiB衍射卡信息相符合,说明熔覆层中的TiBCN晶体结构没有发生改变。MnB和TiB2的形成说明TiBCN颗粒有成分与 Mn或其它金属元素发生了界面反应,形成新相。这些新相的形成以及Al在TiBCN中的固溶说明,TiBCN颗粒和基体之间发生了相互传质。TiBCN粉末是一种适合TC4合金激光熔覆的有效添加材料。TiF3的熔点为1200°C,激光熔覆时发生了熔化,XRD没有检测到有TiF3的衍射峰。Ti5Si3是一种强化相,常被用于激光熔覆[17],不会对激光熔覆层构成危害。

2.2 激光熔覆层的硬度

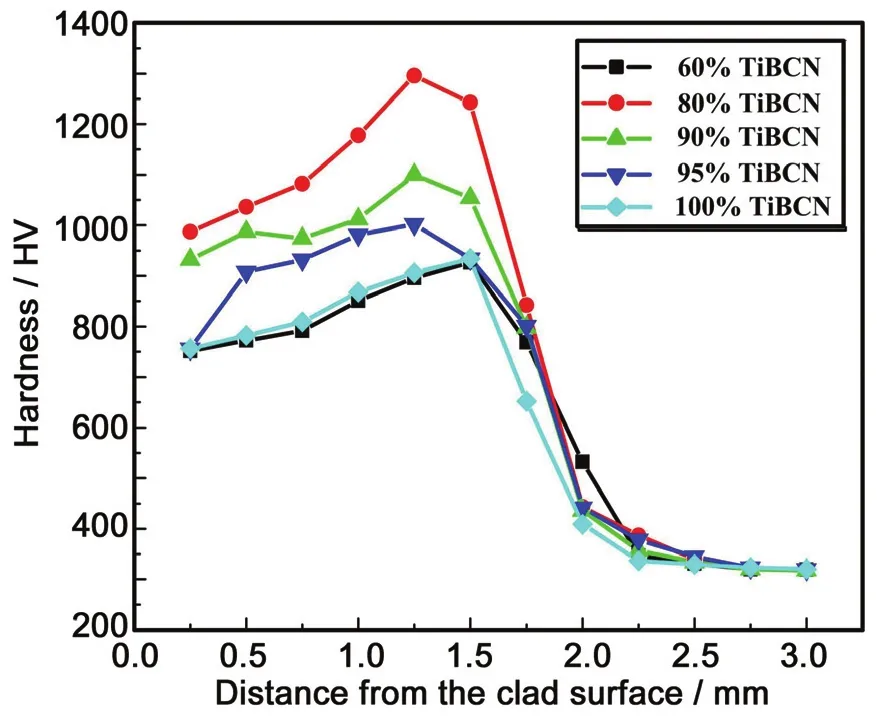

硬度检测在熔覆材料截面上进行,从熔覆层表面开始,一直检测到基体。对各种TiBCN含量试样都进行了测试。图 7给出了硬度测试结果,各TiBCN含量熔覆层的显微硬度都随深度的增加而提高,80% TiBCN试样熔覆层显微硬度最高,达到 1300HV。60% 和 100% TiBCN试样显微硬度值较低,约为900HV。60% TiBCN熔覆层显微硬度低可归因于增强颗粒TiBCN添加不足,100% TiBCN熔覆层显微硬度下降则可归因于增强颗粒间因没有连接金属而不能很好粘结。

硬度峰值位于约1.26 mm深度位置。当熔覆层深度大于1.26 mm时,显微硬度急剧下降。基体的硬度为 300HV。熔覆层表面硬度偏低可能是部分元素挥发所致。

图7 不同TiBCN含量熔覆层从表面至基体显微硬度分布Figure7 Microhardness distribution of laser coated layer in the treated materials with different TiBCN contents from surface to substrate

表2 磨坑直径、磨损量和TiBCN粉末含量关系Table2 Relationship between diameter, weight loss of crater and TiBCN content

图8 SEM图像,显示熔覆层磨蚀坑尺寸和形貌Figure8 SEM images, showing the worn morphologies and craters of laser coated layers(a) 90% TiBCN;(b) 80% TiBCN;(c) 60% TiBCN;(d) substrate

2.3 激光熔覆层的耐磨性

把从熔覆层切片上切下的圆盘,经减薄、抛光后,粘在圆柱体上进行磨损实验。对各种TiBCN含量熔覆层圆盘在磨损实验中形成的磨凹坑大小以及失重进行了测量,结果列于表 2。由表2可以看出90%、80% 和60% TiBCN的熔覆层磨坑直径都远小于基体,大概是基体的1/2。

图8显示了不同TiBCN含量试样的磨坑形貌,可以清楚地观察到80% TiBCN熔覆层磨蚀坑直径最小,而基体磨坑直径最大。这是因为80% TiBCN熔覆层硬度最高。

用SEM对磨损表面的形貌进行了观察,同时用EDS分析了磨损表面的元素分布。图9为磨损表面 (60% TiBCN试样) 的EDS元素面扫描图谱,可以看出Ti、Al、V和N各原始均匀分布于磨损表面。N元素勾画出TiBCN颗粒的分布区域,由图谱可以看出,粉末颗粒分布均匀,并牢固嵌镶在基体。而Fe元素的存在则表明在磨损过程中有Fe元素从磨损轮迁移至磨损表面,说明激光熔覆层比磨轮具有更好的耐磨性。

图9 EDS元素面扫描谱图,显示熔覆层磨损表面元素分布,60% TiBCN试样Figure9 EDS element mapping , showing the element distribution in sample of 60% TiBCN

图10 示出了90%、80% 和60% TiBCN磨损试样及TC4基体的磨坑表面形貌。90%、80% TiBCN试样磨损表面相对光滑,没有明显的梨沟和凸起平台。60% TiBCN试样磨损表面凹坑比前二者多,可能是添加的粉末颗粒少所致。基体磨损表面有一些凸起平台、很深的梨沟和粘合疤痕,表明基体磨损严重。与其对应的主要磨损机制应该是粘着磨损和磨粒磨损。磨损表面形貌分析结果和表2所列数据有很好的一致性。基体摩擦损耗最大,是80% TiBCN熔覆层摩擦损耗的4倍,是90% 和60%TiBCN熔覆层摩擦损耗的2倍,这表明TiBCN增强颗粒的添加有效地提高了合金涂层的耐磨性。

图10 SEM图像,显示熔覆层磨损表面形貌Figure10 SEM images, showing the morphologies of worn surfaces(a) 90% TiBCN;(b) 80% TiBCN;(c) 60% TiBCN;(d) substrate

3 结 论

(1) 在激光熔覆过程中,TiBCN颗粒发生部分熔化,自组装形成枝晶结构,并和周围元素发生化学反应形成TiN0.2、Al3Ti、TiAl和MnB等新相。粉末颗粒尺寸减小,表面变得圆滑,有外延凸起形成,与基体之间实现了冶金结合。

(2) 在激光熔覆过程中,TiBCN颗粒和基体之间发生相互传质,Al扩散到TiBCN形成Ti(Al)BCN五元固溶体。

(3) TiBCN可以显著提高熔覆层的显微硬度。当TiBCN含量为80 wt% 时,熔覆层的显微硬度最高,达到1300HV,比基体提高了4倍以上。

(4) TiBCN可以显著改善熔覆层的耐磨性。当TiBCN含量为80 wt%时,熔覆层的耐磨性比基体提高4倍。

[1] 吴少华, 石皋莲, 陆小龙, 等. 钛合金激光熔覆 NiCr/Cr3C2-20%WS2涂层的耐磨性[J]. 金属热处理,2016, 41 (6): 79-84.

[2] 马世榜, 苏彬彬, 王旭, 等. 基于激光熔覆SiC/Ni复合涂层的耐磨性[J]. 材料工程, 2016, (1): 77-82.

[3] LI M, HUANG J, ZHU YY, et al. Growth morphology and solidification behavior of in-situ synthesized TiN and TiB [J]. Materials Transactions, 2016, 57 (1): 15-19.

[4] LUO X, LI J, LI GJ. Effect of NiCrBSi content on microstructural evolution, cracking susceptibility and wear behaviors of laser cladding WC/Ni-NiCrBSi composite coatings [J]. Journal of Alloys and Compounds, 2015, 626: 102-111.

[5] LI J, ZHANG XJ, WANG HP, et al. Microstructure and mechanical properties of Ni-based composite coatings reinforced by in situ synthesized TiB2+ TiC by laser cladding [J]. International Journal of Minerals Metallurgy and Materials, 2013, 20: 57-64.

[6] PENG X, LIN CX, ZHOU CY, et al. Wear and corrosion resistance of laser cladding AISI 304 stainless steel/Al2O3composite coatings [J]. Surface and Coatings Technology, 2014, 238: 9-14.

[7] LI J, LI GJ, LUO X. Effect of Y2O3on cracking susceptibility of laser-clad Ti-based composites coatings[J]. Journal of Wuhan University of Technology (Materials Science Edition), 2014, 29: 1011-1018.

[8] 孙荣禄, 牛伟, 雷贻文, 等. 钛合金表面激光熔覆TiB2-TiC/Ni复合涂层的真空摩擦磨损性能[J]. 材料热处理学报, 2012, (5): 131-135.

[9] YANG YY, GUO N, LI JF. Synthesizing, microstructure and microhardness distribution of Ti-Si-C-N/TiCN composite coating on Ti-6Al-4V by laser cladding [J]. Surface and Coatings Technology,2013, 219: 1-7.

[10] YANG YL, ZHANG D, YAN W, et al. Microstructure and wear properties of TiCN/Ti coatings on titanium alloy by laser cladding [J]. Optics and Lasers in Engineering, 2010, 48: 119-124.

[11] 孙荣禄, 牛伟, 雷贻文, 等. 钛合金表面激光熔覆TiB2-TiC/Ni复合涂层的真空摩擦磨损性能[J]. 材料热处理学报, 2012, (5): 131-135.

[12] LIU XB, MENG XJ, LIU HQ, et a1. Development and characterization of laser clad high temperature self-lubricating wear resistant composite coatings on Ti6A14V alloy [J]. Materials & Design, 2014, 55:404-409.

[13] HU JD, DONG XF, TOSTO S. Microstructure of face centered cubic (fcc) TiB powder synthesized by boronizing of Ti powder [J]. Journal of the American Ceramic Society, 2012, 95: 2089-2092.

[14] 胡建东, 董鲜峰, 曹勇. 一种硼碳氮化钛 [Ti(B,C,N)] 陶瓷粉末材料及其制备方法; 中国 ZL 201110284340.8 [P].

[15] KULLMER R, LUGMAIR C, FIGUERAS A, et al. Microstructure, mechanical and tribological properties of PACVD Ti(B,N) and TiB2coatings [J]. Surface and Coatings Technology, 2003, 174-175: 1229-1233.

[16] AMINI MH, BATAEVB I, TANAKAC S, et al. On the mechanochemical activated synthesis of nanocrystalline in-situ Ti(Al)N [J]. International Journal of Refractory Metals and Hard Materials, 2012,30: 25-32.

[17] WANG HM, LIU YF. Microstructure and wear resistance of laser clad Ti5Si3/NiTi2intermetallic composite coating on titanium alloy [J]. Material Science and Engineering A, 2002, 338: 126–132.