拉臂式自装卸装置与车辆底盘匹配的分析

2018-05-11,

,

(沈阳工业大学,辽宁 沈阳 110870)

0 引言

拉臂式自装卸装置(俗称拉臂钩)是可以安装在相应的定型汽车底盘上,通过钩臂的旋转,结合其滑移或摆动,实现箱体的装、卸、举升及运输等功能的一种专用装置[1]。该装置具有箱体装卸、箱体运输、货物自卸和箱体转移等功能,并且适用于包括轻卡、重卡、拖拉机等各种底盘类型。根据拉臂钩所具有的这些特点,其在国外广泛应用在废弃物收运、农业、工程建筑业、市政环卫、消防救援以及军工产业等诸多领域。近些年国内拉臂钩发展迅速,并广泛应用在环卫以及消防产业[2]。拉臂钩都是根据客户要求而加装在常规量产的汽车底盘上,这就是说汽车底盘的设计并不会考虑到加装拉臂钩,因而本文从拉臂钩的工作原理入手,对其与汽车底盘的匹配进行了分析。

1 拉臂钩的结构及工作原理

1.1 拉臂钩的结构特点

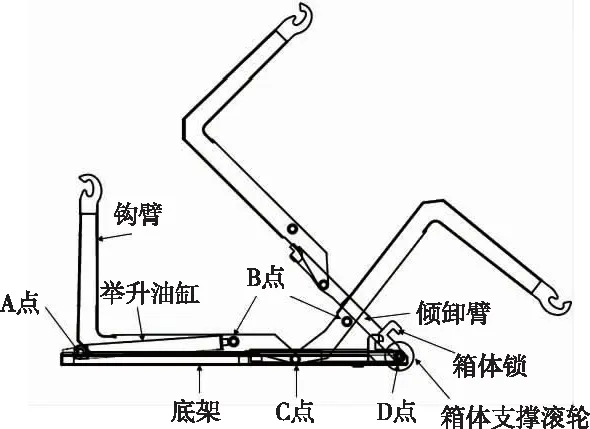

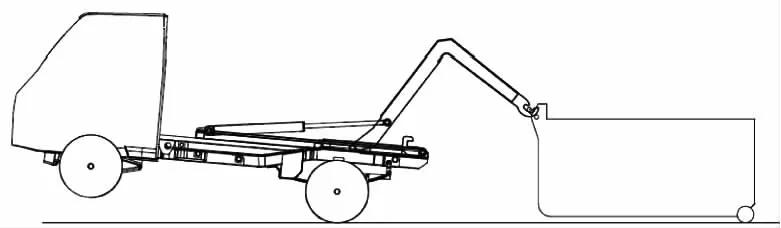

图1 拉臂钩结构

拉臂钩主要由钩臂、伸缩臂、倾卸臂以及底架四大部分组成,对于轻型拉臂钩来说,由于箱体长度短,所以不需要钩臂伸缩,因而可以取消伸缩臂,具体如图1所示。钩臂采用的是直角折弯式结构,其尾端通过轴使之与倾卸臂铰接于C点;在中部偏后位置,钩臂与举升油缸一端铰接于B点。举升油缸另一端铰接在底架A点处。倾卸臂尾端与底架尾端铰接在D点处,倾卸臂靠近尾端处的突起钩为箱体保险钩[3]。

1.2 拉臂钩的工作原理

对汽车底盘加装拉臂钩主要是为了完成箱体装载、箱体卸载以及箱体自卸三种功能。

当拉臂钩进行箱体装载动作时,举升油缸推动钩臂绕C点向后翻转,直到钩头到达箱体钩环下方位置,而针对不同形式和载重量的拉臂钩来说,钩头勾上箱体钩环的方式也不同。

对于轻型拉臂钩,因为采用取消伸缩臂的设计,需要车辆向后倒退一些从而保证钩头准确勾到箱体钩环,由于是轻型拉臂钩,所以相应的车辆也是轻型的,因而车辆后退比较容易;而对于大载重量的拉臂钩,因为所配车辆同样是大载重量的,所以车辆移动较不方便,不过大载重量的拉臂钩都具有伸缩臂结构,所以当钩头到达箱体钩环下方时,只需要对钩臂进行伸缩即可保证钩头勾上箱体钩环。当钩头勾住箱体钩环后,举升油缸收缩带动钩臂翻转,箱体逐渐抬起,在D点安装有滚轮,箱体沿着滚轮被完全抬起。在箱体被放平过程中,拉臂钩D点前的箱体锁钩插入箱体对应锁环处,防止箱体发生摆动或偏移而发生危险。对于重型拉臂钩来说,箱体锁回使用液压锁紧的方式,其工作方式是在箱体放平之后,液压部分控制箱体锁锁紧。

拉臂钩的卸箱动作与装载动作原理基本一致,只是动作顺序相反。

当拉臂钩进行箱体自卸动作时,举升油缸对钩臂B点施加推力,此时由于箱体的大部分重量由钩头承担,因而在C点通过销轴连接的倾卸臂会随钩臂一同抬起,此时拉臂钩绕D点翻转,进行自卸[4-5]。

2 拉臂钩与底盘匹配要点分析

2.1 底盘对拉臂钩安装位置的影响分析

在将拉臂钩焊装在底盘纵向梁时,是以不影响拉臂钩的正常工作为前提的,即箱体装卸时不与底盘发生干涉。基于这一前提,大多数的拉臂钩都是以自身底架梁尾部端面与车架大梁尾部端面对齐为基准焊接的,这样安装的好处在于安装时方便,但却并没有考虑到拉臂钩重心位置对汽车行驶时的影响。不过,拉臂钩的重心前移,不仅可以改善车辆的行驶稳定性,还能提高装箱时的稳定性,因而以轻型拉臂钩为例,分析其重心位置对车辆行驶稳定性的影响。

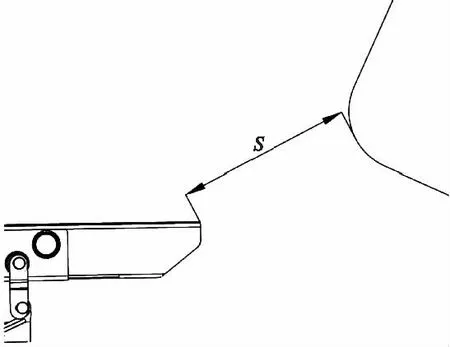

图2 箱体与底架间距示意图

拉臂钩的焊装位置受到两个因素的影响,一个是箱子抬起过程中,箱体前端的运动轨迹,具体是箱子在被钩臂勾起时,箱子前下角部位不能与车架有干涉,要保证箱子可以正常抬起,如图2间距s所示。

由于该间距主要取决于钩臂水平臂长度以及钩臂高度,而这两个尺寸在钩臂设计时都会进行优化,因而该位置发生运动干涉的几率很小。

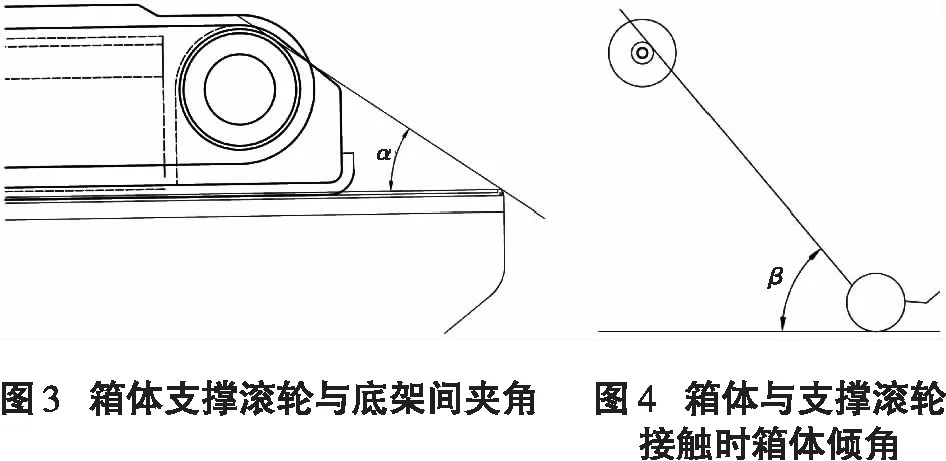

另一个是倾卸臂上的箱体支撑滚轮与汽车底盘大梁尾端之间的位置关系。具体是支撑滚轮支撑圆柱面切面沿车架尾部上端面所形成的角度,如图3所示为α角,箱子与支撑滚轮接触瞬间的箱体倾角,如图4所示为β角,保证上箱过程中箱体不与底盘发生干涉的条件是:α>β。而β角的大小取决于车辆底盘高度、箱体支撑滚轮安装高度、箱体支撑滚轮半径以及箱体长度。

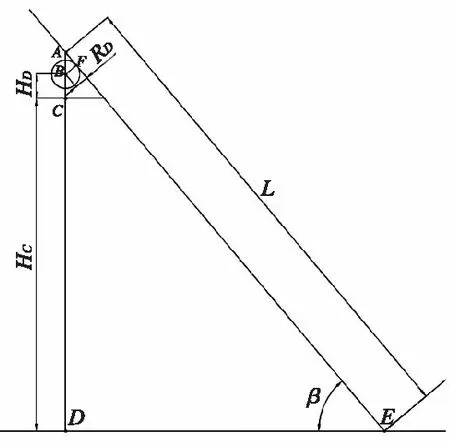

图5 箱体、底盘及支撑滚轮间几何关系图

根据实际工况,将上述几个参数的几何关系表达出来,具体如图5所示,其中B点为箱体支撑滚轮的中心点;C点为车辆底盘;D点为地面;E点为箱体后轮与地面的接触点;F点为箱体与支撑滚轮的接触点;A点为DB延长到箱体的点;线段CD表示底盘高度,设为Hc;BC表示支撑滚轮中心点到底盘的距离,设为Hp;BF表示箱体支撑滚轮半径,设为Rp;AE为箱体的一部分长度,在此处代表箱体全长用以寻找箱体长度对箱体倾角β的影响,该部分长度设为L。

根据直角三角形特性得:

(1)

整理得:

(2)

根据实际情况,同时在上图中也能看出,箱体支撑滚轮直径远小于箱体长度和底盘高度,因而在计算相互关系时将Rp忽略不计,则(2)式整理为:

Hc+Hp=Lsinβ

(3)

根据正弦函数特性,从(3)式中可以看出:减小Hc或增大L都可以使β减小,即在满足要求的条件下,较低的底盘和较长的箱体都有助于降低箱体装车时的倾角。

箱体倾角的降低,使箱体与底盘之间有更安全的距离,从而确保箱体与底盘不会发生干涉。而且,如果箱体与支撑滚轮接触时的倾角为箱体抬起过程中的最大倾角,则该角度的降低还有利于保证拉臂钩装箱过程中箱内货物的稳定性,从而提高其产品应用性,扩大客户群体,提升产品效益。

2.2 拉臂钩对车辆底盘的要求

进行箱体的装载时,由于钩臂向后翻转,底盘加拉臂钩整体的重心会后移。同时,根据实际测试,在箱体即将抬起的瞬时举升油缸压力最大,即举升油缸拉力最大,如果此时货箱加货物的总质量足够大,那么在油缸拉力的作用下,车辆有绕后轴抬起的趋势,如图6所示,这种危险情况易发生于轻型、短轴距的货车上。

产生这种“抬头”的情况与整车重量、重心位置以及液压油缸的最大拉力都有很大的关系,为了最大化加装拉臂钩所带来的收益,车辆底盘的选配都会考虑到拉臂钩的承载能力,以此保证加装拉臂钩拥有足够的经济性。所以,为拉臂钩选配车辆底盘时,需要验算二者之间的关系。

图6 车辆“翘头”示意图

下面对车头有抬起趋势的极限状态进行受力分析。

在极限状态下,钩臂由于受箱体的拉力可以看作是固定的,因此受力分析分为两部分,一是以钩臂为对象进行分析,二是对车辆底盘的分析。

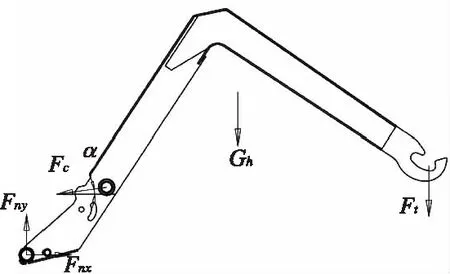

图7 钩臂受力分析图

对钩臂的受力分析如图7所示,其中Ft为钩头受箱体的下压力,其大小按拉臂钩载重量T的一半计算,方向为竖直向下;Gh为钩臂自重;Fc为油缸对钩臂的拉力,方向为沿油缸中心轴线方向;Fnx、Fny分别为钩臂受底架支持力的水平和竖直分力;α为油缸与水平线夹角。

当处于车头即将翘起的极限状态时,钩臂处于平衡状态,钩臂上的水平、竖直合力为零,即

(4)

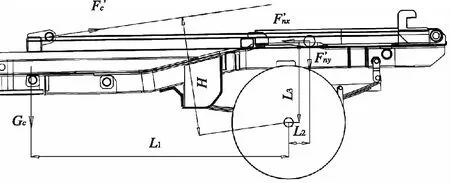

由于车辆处于即将翘头的极限状态,所以底盘在前轴处按无支持力计算,则车辆底盘的受力分析如图8所示,其中Gc为底盘加拉臂钩底架的总重;底盘受油缸的拉力Fc’,方向为沿油缸中心轴线方向;底架受钩臂的下压力的水平、竖直方向分力分别为F’nx和F’ny;F为底盘在后轴处受到的支持力;L1为重心到后轴的水平距离;L2、L3分别为钩臂支撑轴到后轴的水平与竖直距离;H为后轴到油缸中心轴线的距离。

底盘处于极限状态时,其受力平衡,相对于E点的平衡方程为:

∑Me=0

即GcL1+Fnx’L3-Fc’H-Fny’L2=0

(5)

从上式及图8可以看出,保证车辆不翘头的条件为:∑Me≥0

即:GcL1+Fnx’L3≥Fc’H+Fny’L2

(6)

图8 底盘受力分析图

将(4)式代入(6)式可得:

GcL1≥(H+L2sinα-L3cosα)Fc+L2(Gh+T/2)

(7)

上述(7)式即为满足拉臂钩载重量的车辆底盘所需达到的要求。

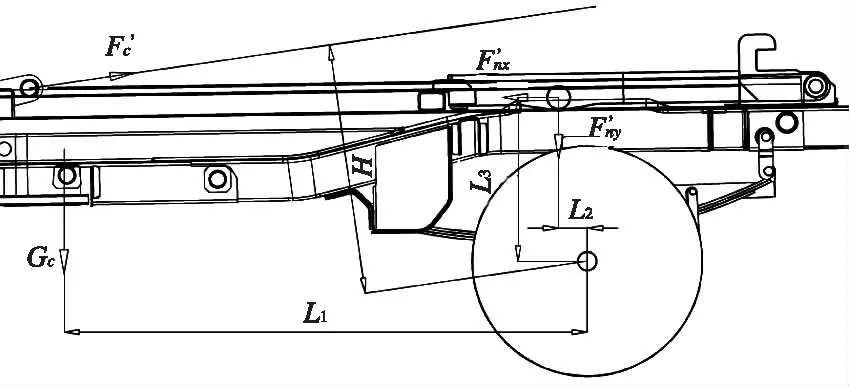

在实际的拉臂钩的安装中,对于某些轴距相对较长的车辆底盘来说,钩臂支撑轴会在后轴前面,所以这种情况下底盘的受力分析与图8中的略有不同,具体如图9所示。

图9 钩臂支撑轴位于后轴之前的底盘受力分析

从图9中可以看出,原来在图8中增加车辆翘头趋势的钩臂下压力的竖直分力Fny’变为阻碍车辆翘头的力,式(6)变为:

GcL1≥Fc’H-Fny’L2-Fnx’L3

(8)

将(4)式代入(8)式可得:

GcL1≥(H-L2sinα-L3cosα)Fc-L2(Gh+T/2)

(9)

根据公式(7)、(9)可知,为拉臂钩匹配车辆底盘时,车辆底盘重量与重心位置至少要满足一定的关系才能保证拉臂钩在其载重量范围之内的工作过程中不发生车辆翘头的危险。在实际设计过程中,为拉臂钩匹配车辆底盘时,公式中的T不能仅按其载重量计算,T的大小需在载重量的基础上至少再增加30%,以此保证拉臂钩安全工作。

3 总结

通过对拉臂钩在车辆底盘上的安装位置的分析,明确了可能发生干涉的位置,且选用较低的底盘或较长的箱体可以降低箱体装卸时的倾角;通过对拉臂钩及车辆底盘的受力分析,得出保证拉臂钩正常工作的车辆底盘所需要满足的关系式。

[1] 中华人民共和国工业和信息化部.QC/T 848—2011 拉臂式自装卸装置[S].北京:中国计划出版社,2011.

[2] 周敏.拉臂式垃圾车拉臂架装置结构设计要点[J].专用汽车,2007(12):40-42.

[3] 李兴家.钩臂式垃圾车钩臂架装置结构设计[A].2014年海南机械科技学术年会海南省优秀论文集[C].海口,2014:16~19.

[4] 宗良,郑超旗,王红军.拉臂式垃圾车设计要点分析[A].第十一届河南省汽车工程科技学术研讨会论文集[C].洛阳,2014:163~166.

[5] 毕文斌,李玉贵.整装整卸时伸缩式拉臂钩的受力分析[J].专用汽车,2009(11):61-62.