圆柱滚子外圆研磨优化实验研究

2018-05-11袁巨龙曹霖霖吕冰海姚蔚峰

苏 佳, 袁巨龙, 张 森, 曹霖霖, 吕冰海, 姚蔚峰

(1. 浙江工业大学 超精密加工研究中心, 杭州 310014)(2. 绍兴文理学院, 浙江 绍兴 312000)

目前,圆柱滚子的加工方法主要采用无心磨削方式[7-10],国际先进的无心加工技术可批量加工圆柱滚子外圆,其圆度误差可达0.1~0.3 μm[11]。虽然无心磨削加工方法生产效率高,容易实现自动化和批量化生产,但是其加工精度严重依赖于机床的机械结构和精度。存在工件中心位置变化、工件中心直线运动与砂轮轴线误差、工件与运动速度误差、托板工作面接触不稳定性,以及砂轮和导轮等部件本身的磨损等问题,严重影响滚子的加工精度[12]。

双平面方式研磨抛光方法已在硅片、蓝宝石片、石英晶片、玻璃显示面板、密封环、光学水晶等平面元件的超精密加工领域得到广泛应用。为了平衡低成本、高效率、高精度、高一致性等加工需求,近年来,浙江工业大学的袁巨龙教授团队提出了一种基于双平面方式的加工方法,来加工圆柱滚子圆柱面。

为此,利用圆柱外圆轮廓圆度修正及圆柱滚子外圆尺寸一致化原理[13],采用双平面的偏心式圆柱滚子,并进行正交实验,分析工件偏角、工件位置、转速组合对圆柱滚子的材料去除率、表面粗糙度及圆度的影响,来确定圆柱滚子双平面研磨的最佳工艺参数。

1 加工机构及原理

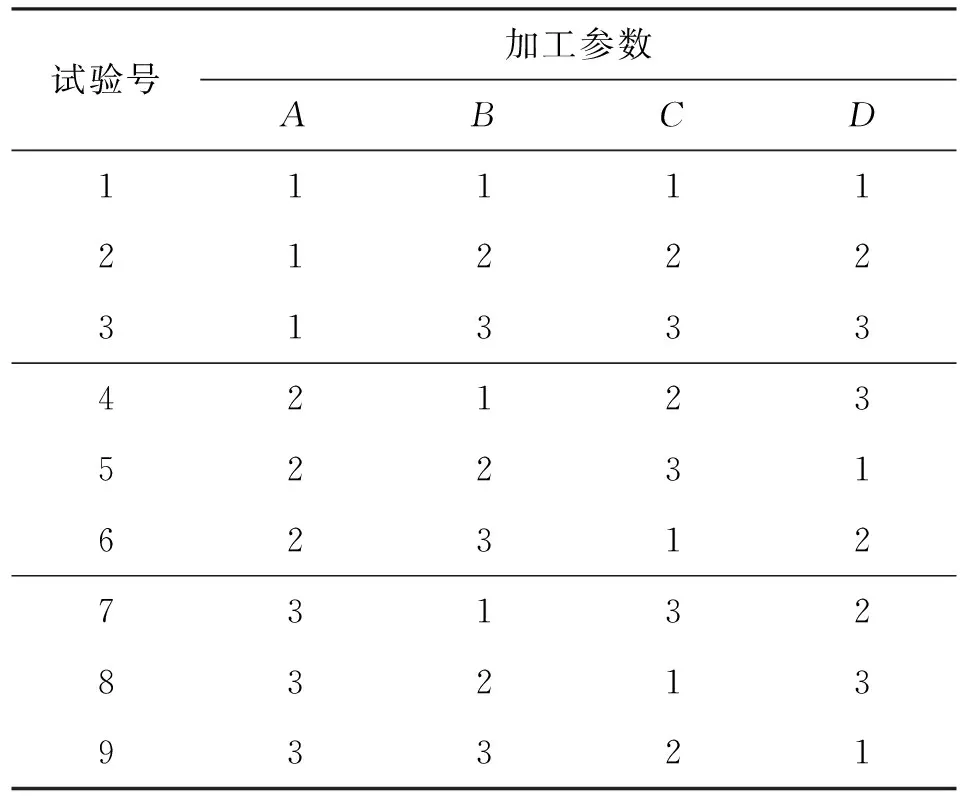

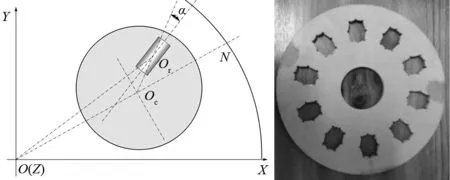

圆柱滚子研磨的目的主要是修整圆柱滚子的几何精度和尺寸精度,采用双平面方式研磨圆柱滚子,图1给出了基于双平面的偏心式圆柱滚子加工机构示意图。机构主要包括如下构件: 上研磨盘、下研磨盘、偏心轮、保持架、齿圈。其中:上研磨盘和下研磨盘同轴放置,偏心轮几何中心与主轴中心存在偏心距;保持架中心与偏心轮几何中心同轴,保持架外圆有齿,与外齿圈啮合;上、下研磨盘、偏心轮、齿圈,分别由不同电机独立驱动。加工前,圆柱滚子放置于保持架上均匀分布的八角形槽孔里,加载压力由加载装置通过上研磨盘施加。加工时,保持架自转同时绕研磨盘中心公转,圆柱滚子在上、下研磨盘和保持架作用下既绕夹具中心公转又同时自身滚动,作复杂空间运动。研磨液通过上研磨盘上的孔流到圆柱滚子与上、下研磨盘接触区域,通过游离磨料中的硬质磨粒对工件表面进行材料去除,其加工基本原理如图2所示。

图1 偏心式圆柱滚子加工机构示意图

图2 双平面方式圆柱加工方法的基本原理

2 实验方案

2.1 实验条件

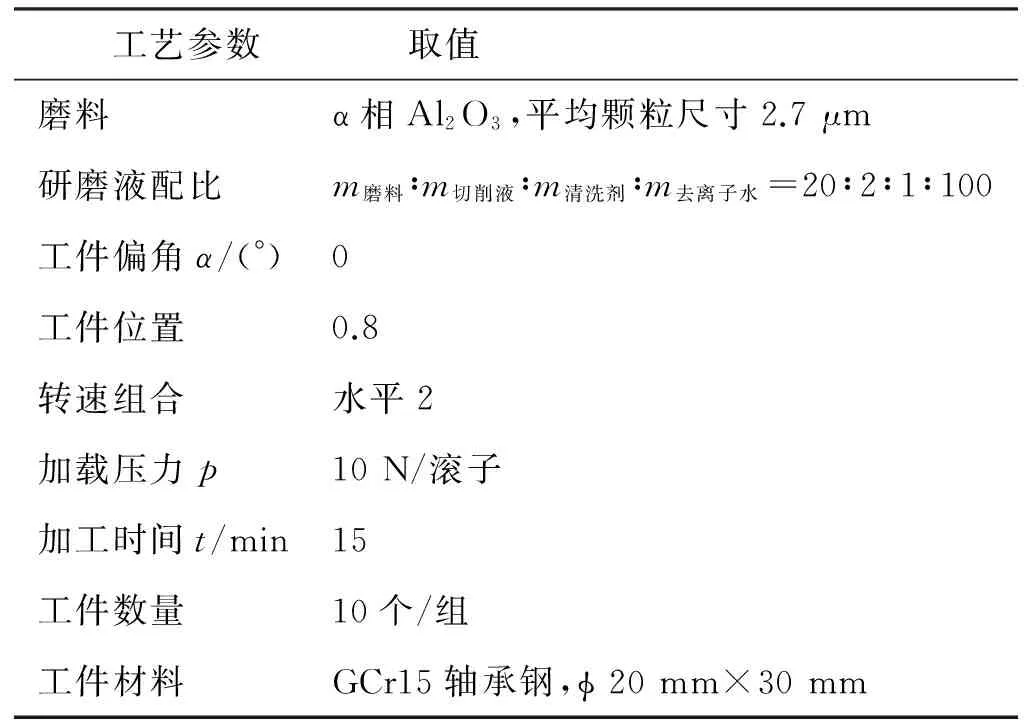

实验所用加工装置是自主研制的双平面研磨抛光机,如图3所示。实验所用工件为φ20 mm×30 mm的GCr15圆柱滚子,实验每组每次加工10个工件;加工时间15 min;加工载荷为10 N/滚子;研磨液磨料采用α相Al2O3,磨料平均颗粒尺寸2.7 μm;根据研磨液配制实验,研磨液质量浓度为20%时,研磨液的分散性好,悬浮性佳,较长时间不沉积。图4为某组工件的初始表面粗糙度、初始圆度测量结果。从图4中可以看出:工件初始表面粗糙度为(0. 075±0.011) μm,初始圆度为(0.64±0.1) μm。其他组工件的初始数据基本相同。以材料去除率、表面粗糙度、圆度为评价指标,综合选取最优工艺参数。其中:材料去除率由精密天平(精度为0.000 1 g)称量实验前后滚子的质量变化进行计算获得;表面粗糙度用日本 Mitutoyo SJ-410型粗糙度仪(精度为 0.1 nm,取样长度为4 mm)测量;圆度用德国MMQ400型圆度仪测量。

图3 双平面研磨抛光机

图4 某组工件的初始表面质量测量结果

2.2 实验设计

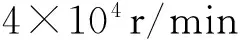

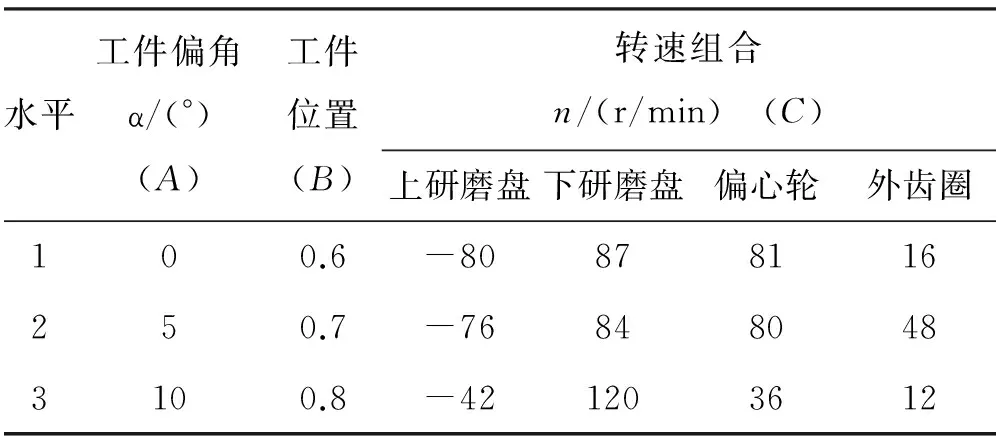

姚蔚峰[13]对圆柱滚子圆柱面的加工轨迹进行了仿真,并对其均匀性进行了定量分析,认为其加工轨迹及均匀性与圆柱滚子的加工效率和精度有直接关系。在圆柱滚子研磨加工过程中,影响圆柱滚子外圆加工效率和精度的因素有很多,主要有工件材料、加工系统的稳定性、转速组合、工件偏角、工件位置、磨料浓度、加载压力、磨料尺寸等。在工件材料、磨料浓度、磨料粒径、加工压力给定的条件下,实验主要考虑工件偏角(A)、工件位置(B)、转速组合(C) 3个关键的工艺参数在研磨过程中对圆柱滚子的材料去除率(MRR)、表面粗糙度(Ra)、圆度(ΔR)的影响,每个工艺参数有3个水平因子,加工参数及其水平如表1所示。由田口法可知[14]:需选L9(34)正交表来设计实验,如表2所示,D列为空白列。其中工件偏角α的定义如图5所示,图5中O为下盘中心,Oc为夹具中心,Or为圆柱滚子中心。为了描述圆柱滚子、夹具和研磨盘三者之间的相对位置,工件位置KL可定义为[13]:

KL=Lrc/(Lco+Lrc)

(1)

式中:Lrc为圆柱滚子中心与夹具中心的距离;Lco为夹具中心与研磨盘中心的距离;且Lrc与Lco之和为一个定值。

表1 加工参数及其水平设计表

表2 正交实验设计表L9(34)

图5 工件位置示意图及夹具实物图

3 实验结果与分析

3.1 S/N平均响应分析

田口法的参数设计通过多重性能特性分析、优化,强调利用信噪比来衡量产品质量特性指标的波动,即用S/N响应分析找出最优的研磨工艺参数[15-16]。实验中,材料去除率越大越好,评价标准是望大信噪比特性(S/N值越大越好),用(2)式计算;表面粗糙度、圆度越小越好,评价标准是望小信噪比特性(S/N值越小越好),用(3)式计算。

(2)

(3)

式中:n是每组实验的测量次数;yi表示第i组实验中材料去除率、表面粗糙度、圆度。

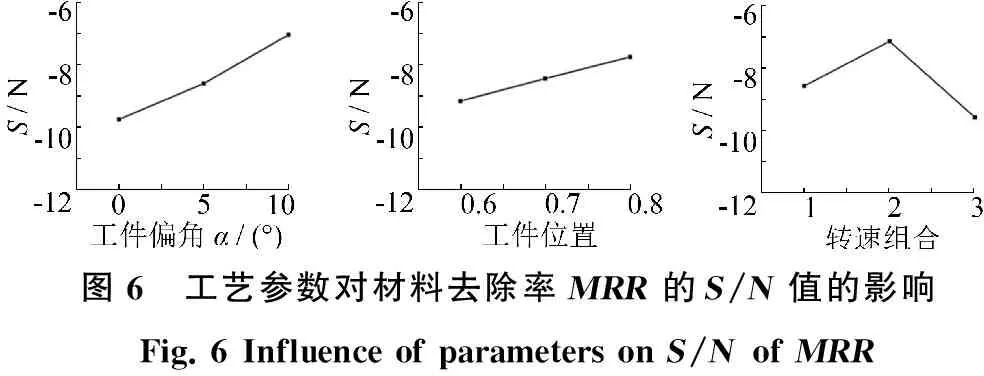

(1)S/N平均响应对材料去除率影响分析

工艺参数对材料去除率MRR的S/N值的影响如图6所示。由图6可知:材料去除率随着工作偏角、工件位置的增大而提高。这是由于单位时间内,随着工件偏角的增大,滚子圆柱面加工轨迹越来越密集,从而单位时间内,圆柱滚子的切削路程就越长,故材料去除率也随之增大;工件位置的增加导致加工过程中圆柱滚子的滚动角速度增大,使得单位时间内,圆柱滚子与磨料切削次数增多,故而提高了材料去除率。同样当转速组合为水平2时,圆柱面上的加工轨迹最为密集,此组合下,圆柱滚子的切削速度最大,单位时间内,轨迹越密集,参与切削的次数越多,故此时材料去除率最大。最优的工艺参数组合是A3B3C2。

图6 工艺参数对材料去除率MRR的S/N值的影响Fig.6InfluenceofparametersonS/NofMRR

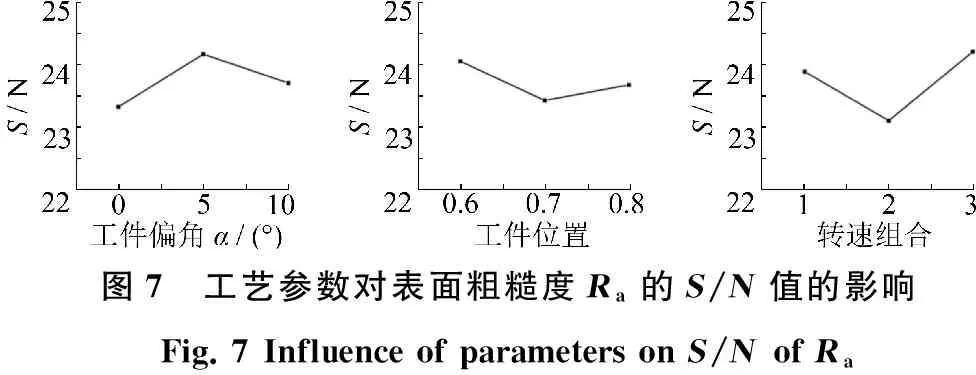

(2)S/N平均响应对表面粗糙度影响分析

工艺参数对表面粗糙度Ra的S/N值的影响如图7所示。由图7可知:表面粗糙度随着工作偏角的增大,先增大后减小;随着工件位置的增大,先减小后增大;选用转速组合水平2可以得到更好的表面质量。结合参考文献[13]中的仿真结果分析,认为是由于随着工件偏角的增加,滚子圆柱面加工轨迹均匀性先变差,然后逐渐变好,因而表面加工质量提高。工件位置变大,导致加工过程中磨料与圆柱滚子母线方向切削变得均匀,故表面粗糙度会减小;当超过某一临界值时,母线方向上的切削均匀性逐渐变差,故表面粗糙度增大。在转速组合2下,圆柱滚子加工轨迹最为均匀,圆柱滚子母线方向上的切削最为均匀,从而得到好的表面粗糙度。最优的工艺参数组合是A1B2C2。

图7 工艺参数对表面粗糙度Ra的S/N值的影响Fig.7InfluenceofparametersonS/NofRa

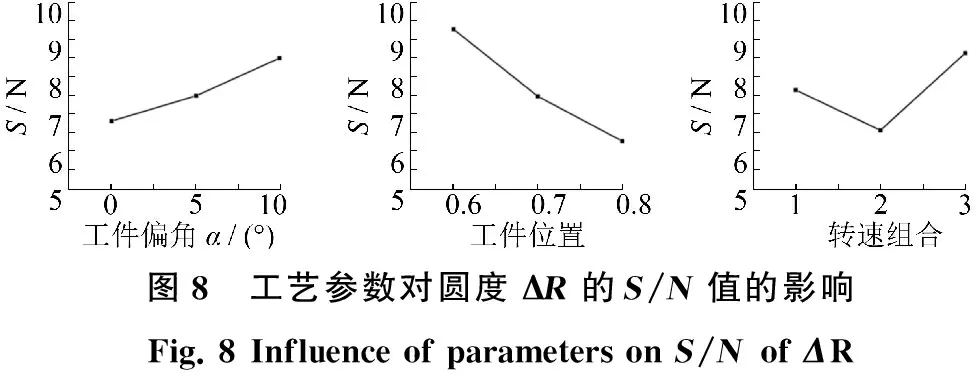

(3)S/N平均响应对圆度影响分析

工艺参数对圆度ΔR的S/N值的影响如图8所示。由图8可知:随着工件偏角的增加,滚子的圆度逐渐增大;随着工件位置的增大,滚子的圆度逐渐减小;转速组合2相对于组合1、3,圆度最小。结合参考文献[13]中的仿真结果分析,这是由于工件偏角的增大,圆柱滚子截面去除均匀性越差,从而截面成型质量越差,导致圆度逐渐变大,滚子形状精度越差;随着工件位置的增大,滚子的截面去除均匀性越好,从而截面成型质量越好,进而圆度逐渐减小;同样当转速组合2时,相比其他转速组合,滚子的截面去除均匀性最好,从而截面成型质量最好,即此时圆度最小。最优的工艺参数组合是A1B3C2。

图8 工艺参数对圆度ΔR的S/N值的影响Fig.8InfluenceofparametersonS/NofΔR

3.2 ANOVA方差分析

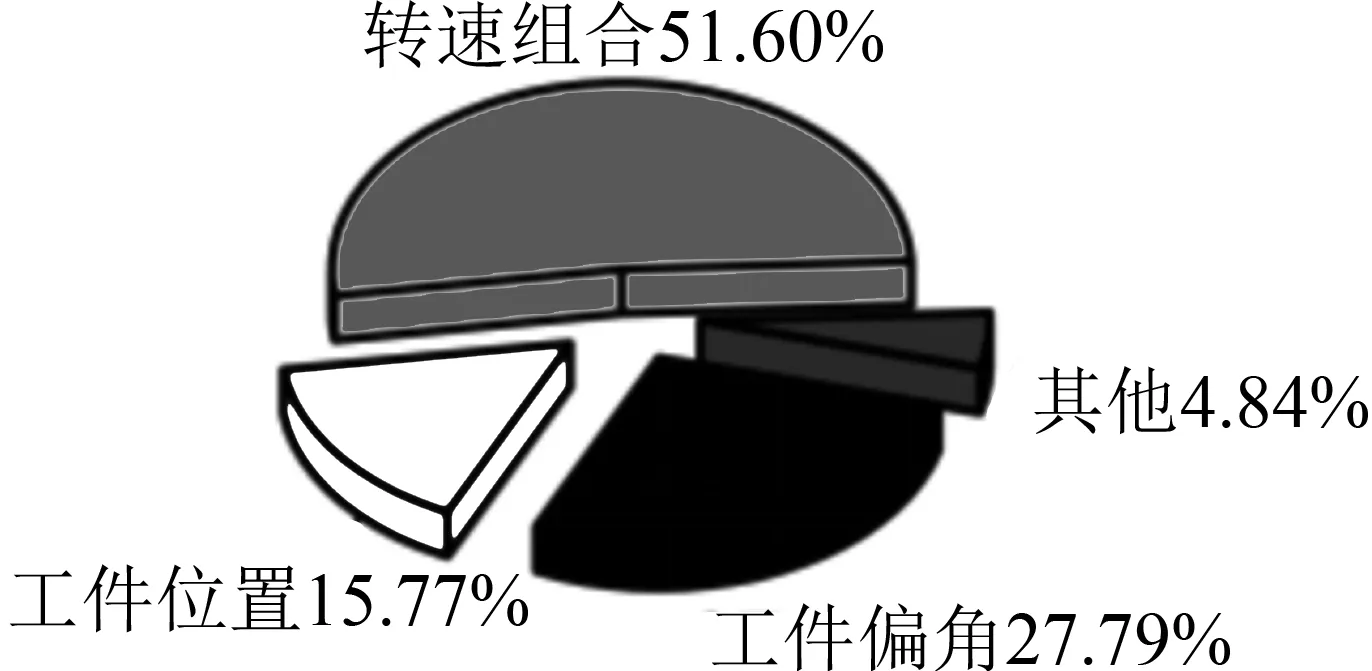

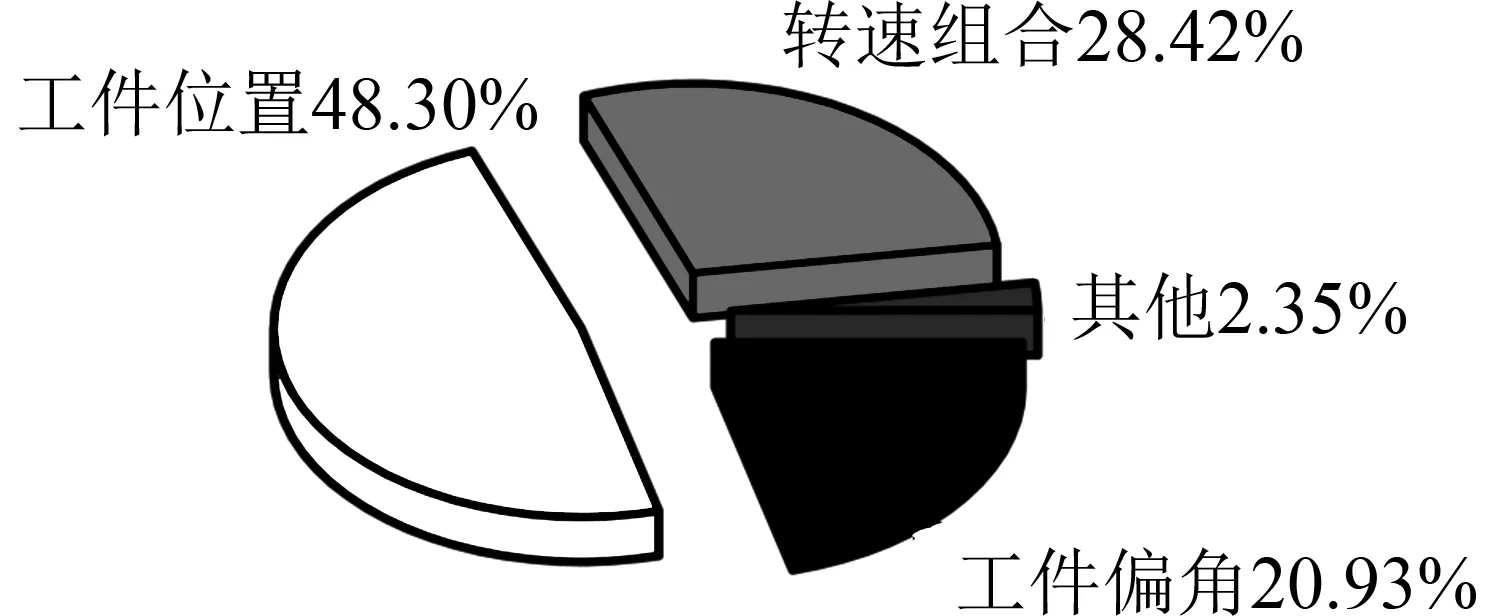

采用ANOVA方差分析[16]评估正交实验中每个因素对评价指标的影响程度。实验总次数为9,自由度为9,因素个数为4,每个因素的水平个数为3,每个因素水平重复次数为3。根据实验结果进行方差分析,得到如图 9 所示的权重比例图。

(a) 对材料去除率的影响权重(b) 对表面粗糙度的影响权重(c) 对圆度的影响权重图9 权重比例图

从图9可以看出:(1)材料去除率的各个因素影响权重依次为A(45.01%)>C(36.00%)>B(12.10%)>其他因素 (6.89%);(2)粗糙度的各个因素影响权重依次为C(51.60%)>A(27.79%)>B(15.77%)>其他因素(4.84%);(3)圆度的各个因素影响权重依次为B(48.30%)>C(28.42%)>A(20.93%)>其他因素(2.35% )。

从ANOVA方差分析中,工件偏角对材料去除率影响最大,同时对表面粗糙度、圆度有较显著影响;工件位置对圆度影响最大,对材料去除率、表面粗糙度影响次之;转速组合对材料去除率、表面粗糙度影响显著,对圆度有较显著影响,不可忽视。就圆柱滚子工件而言,表面粗糙度、圆度相比于材料去除率是更为重要的加工指标,故工件偏角选取A1;由于工件位置对圆度影响最大,相比而言对表面粗糙度影响较小,故工件位置选取B3;转速组合选取C2。因此,最优的工艺参数组合为A1B3C2。即工件偏角为0°,工件位置为0.8,上抛光盘转速为-76 r/min,下抛光盘转速为84 r/min,偏心轮转速为80 r/min,外齿圈转速为48 r/min。

3.3 工艺参数优化

在ANOVA 方差分析中给出的最优工艺参数组合为A1B3C2下,再配合其他参数形成一个优化的实验参数组合,如表3所示。在表3的条件下进行5组重复加工实验,实验结果取5组实验结果的平均值。

表3 优化实验工艺参数

图10给出了优化实验中某一滚子加工前后的表面粗糙度、圆度测量值。5组优化实验结果的平均值是:加工15 min后,圆柱滚子的材料去除率为0.541 μm/min;表面粗糙度Ra由0.078 μm下降至0.045 μm ,比初始表面粗糙度降低42.3%;圆度由0.74 μm下降至0.41 μm ,比原始圆度降低44.6%。

(a)加工前(b)加工后图10 某一滚子加工前后的表面粗糙度、圆度Fig.10Surfaceroughnessandroundnessofarollerbeforeandafterprocessing

图11为优化实验中滚子加工前后的对比图,图12为金相显微镜观测的圆柱滚子研磨前后表面微观照片。从图11和图12看出:加工前圆柱滚子表面质量差,微观照片布满错乱划痕;研磨15 min后 ,划痕逐渐消除,表面光滑平整。

图11 滚子加工前后对比图

图12 圆柱滚子加工前后表面微观照片

4 结论

(1)正交实验结果表明:工件偏角对材料去除率的影响最显著,转速组合的影响次之,工件位置的最小;转速组合对表面粗糙度的影响最显著,工件偏角的影响次之,工件位置的最小;工件位置对圆度的影响最显著,转速组合的影响次之,工件偏角的最小。

(2)由S/N平均响应分析和方差分析可知:最优工艺参数是工件偏角为0°,工件位置为0.8,上抛光盘转速为-76 r/min,下抛光盘转速为84 r/min,偏心轮转速为80 r/min,外齿圈转速为48 r/min。在此工艺参数下进行优化试验,加工15 min后,圆柱滚子的去除率达到0.541 μm/min;表面粗糙度由0.078 μm下降至0.045 μm,比初始表面粗糙度降低42.3%;圆度由0.74 μm下降至0.41 μm ,比原始圆度降低44.6%。

参考文献:

[1] 王德祥. 滚动轴承内圈滚道磨削残余应力研究[D]. 济南: 山东大学, 2015.

WANG Dexiang. Generation mechanism of residual stresses in rolling bearing inner ring raceway [D]. Jinan: Shandong University, 2015.

[2] 刘伟. 考虑热效应和表面缺陷的滚动轴承性能分析 [D]. 北京: 北京理工大学, 2016.

LIU Wei. Performance analysis of rolling bearing considering thermal effect and surface defects [D]. Beijing: Beijing Institute of Technology, 2016.

[3] 刘亮, 陈涛. 轴承倾斜性检测设备的设计 [J]. 湖南农机:学术版, 2013(9): 69-69.

LIU Liang, CHEN Tao. Testing equipment of bearing in tilting [J]. Hunan Agricultural Machinery: Academic Edition, 2013 (9): 69-69.

[4] 孙晓颖, 高锦宏, 徐小力. 基于DSP的磁悬浮轴承控制系统 [J]. 北京信息科技大学学报(自然科学版), 2006, 21(4): 5-9.

SUN Xiaoying, GAO Jinhong,XU Xiaoli. Control system of active magnetic bearing based on DSP [J]. Journal of Beijing Institute of Machinery (Natural Science Edition), 2006, 21(4): 5-9.

[5] 余向东, 张红. 机床油气滑润的设计 [J]. 精密制造与自动化, 2012(3): 28.

YU Xiangdong, ZHANG Hong. Design of oil and gas slippage of machine tool [J]. Precision Manufacturing and Automation, 2012(3): 28.

[6] 马亚良, 陈仁竹. 轴承制造技术 [M]. 北京: 清华大学出版社, 2008.

MA Yaliang, CHEN Renzhu. Bearing manufacturing technology [M]. Beijing: Tsinghua University Press, 2008.

[7] 任玉刚. 基于双平面研磨方式的圆柱零件运动分析及工艺优化研究 [D]. 杭州: 浙江工业大学, 2012.

REN Yugang. Kinematic analysis and technological parameters optimization for cylindrical parts in double-sided lapping process [D]. Hangzhou: Zhejiang University of Technology, 2012.

[8] BARRENETXEA D, ALVAREZ J, MARQUINEEZ J I, et al. Stability analysis and optimization algorithms for the set-up of infeed centerless grinding [J]. International Journal of Machine Tools & Manufacture, 2014, 84(6): 17-32.

[9] RASCALHA A, BRANDAO L C, FILHO S L M R. Optimization of the dressing operation using load cells and the Taguchi method in the centerless grinding process [J]. International Journal of Advanced Manufacturing Technology, 2013, 67(5-8): 1103-1112.

[10]GARITAONANDIA I, ALBIZURI J, HERNANDEZ-VAZQUEZ J M, et al. Redesign of an active system of vibration control in a centerless grinding machine: Numerical simulation and practical implementation [J]. Precision Engineering, 2013, 37(3): 562-571.

[11]HASHIMOTO F, GALLEGO I, OLIVEIRA J F G, et al. Advances in centerless grinding technology [J]. CIRP Annals - Manufacturing Technology, 2012, 61(2): 747-770.

[12]崔奇. 高精度无心磨削成圆过程解析及其虚拟加工系统研究 [D]. 哈尔滨: 哈尔滨工业大学, 2015.

CUI Qi. An Investigation on the rounding process and virtual machining system research for high precision centerless grinding [D]. Harbin: Harbin Institute of Technology, 2015.

[13]姚蔚峰. 基于圆柱面加工轨迹均匀包络原理的高精度轴承圆柱滚子高一致性加工方法研究 [D]. 杭州: 浙江工业大学, 2015.

YAO Weifeng. Study on processing method for high precision bearing rollers with high consistency based on uniform distribution of cylindrical processing trajectory [D]. Hangzhou: Zhejiang University of Technology, 2015.

[14]LI M H C, HONG S M. Optimal parameter design for chip-on-film technology using the Taguchi method [J]. International Journal of Advanced Manufacturing Technology, 2005, 25(1-2): 145-153.

[15]吴真繁. 基于响应面方法的注塑成型工艺优化和质量预测研究 [D]. 宁波: 宁波大学, 2009.

WU Zhenfan. Study on injection molding process optimization and quality prediction based on response surface methodology [D]. Ningbo: Ningbo University, 2009.

[16]戴伟涛, 吕冰海, 翁海舟, 等. 圆柱表面声波辅助剪切增稠抛光优化实验研 [J]. 表面技术, 2016, 21(2): 188-193.

DAI Weitao , LU Binghai, WENG Haizhou, et al. Optimization experiment of acoustic assisted shear thickening polishing of cylindrical surface [J]. Surface Technology, 2016, 21(2): 188-193.