基于Top-Down设计方法的安检设备端接台参数化建模设计

2018-05-11公安部第一研究所韩秀华项名珠李蒙黄琳

■ 文/ 公安部第一研究所 韩秀华 项名珠 李蒙 黄琳

1 引言

X射线安检设备作为维护公共安全的重要工具,广泛应用于机场、火车站、地铁等大型公共场合。随着安检形势日益严峻以及客户需求变化,对安检设备端接台定制化设计越来越多,推动着产品向多样化发展。基于此产品结构设计面临新的问题,一方面,为了缩短周期,提高质量和降低成本,要求产品设计最大限度地朝标准化、系列化、通用化方向发展;另一方面,为满足不同的市场需求,大批量、少品种的设计与生产方式正逐渐被小批量、多品种规格设计与生产方式所取代。当前安检设备平滑台产品普遍采用自底向上传统开发模式,难以满足上述两方面的要求,为了缩短设计周期,降低成本,快速响应市场,提高企业竞争力,迫切需要采用新的产品设计方法。本文采用Top-Down的设计方法,以某型安检设备平滑台为研究对象,对Top-Down设计方法进行系统阐述。

2 Top-Down设计方法

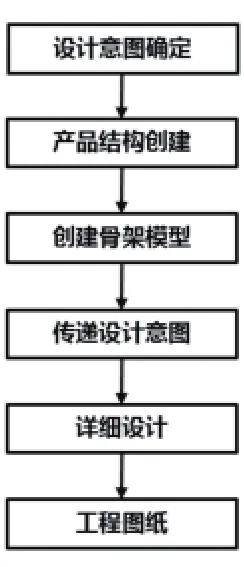

Top-Down是一种从总体设计到局部设计的过程和方法。在产品开发的前期按照产品的功能要求,预先定义产品架构并考虑组件与零件、零件与零件之间的约束和定位关系,在组件装配模型树最上端建立顶级骨架,然后建立继承顶层骨架的次级骨架,围绕本层级骨架,展开零件的系统设计和细节设计,并通过更改相应的骨架控制不同层级零部件尺寸和装配关系。Top-Down的设计流程包括设计意图定义、产品结构定义、骨架模型定义、设计信息发布、部件详细设计及工程图。设计流程如图1所示。

图1 Top-Down设计流程

与传统的自底向上设计方法相比,Top-Down设计方式具有如下优点:

(1)符合产品设计流程和设计人员的构思过程。设计产品时,首先考虑产品应实现的功能,然后才构建实现这些功能的几何结构要素,有利于从整体上把握产品功能和几何结构要素的协调和统一,产品的设计进程是一个从抽象到具体的渐进过程。

(2)便于实现多个子系统的协同,实现并行设计和模块化设计。在产品的最初设计阶段即概念设计阶段,就将产品的主要功能、关键约束、装配关系等重要信息确定下来,在进行设计任务分配时,这些关键约束和装配关系等要素也同时分配给各子系统,这样,各子系统才能很好地配合和协作,避免发生冲突,从而实现设计数据资源和人员的优化配置。

(3)易于实现产品的系列化设计。在完成基型产品的设计后,基于产品全局的总体模型的参数化驱动修改,可以实现派生产品的快速生成,完成同系列、不同规格产品的“批量”设计。

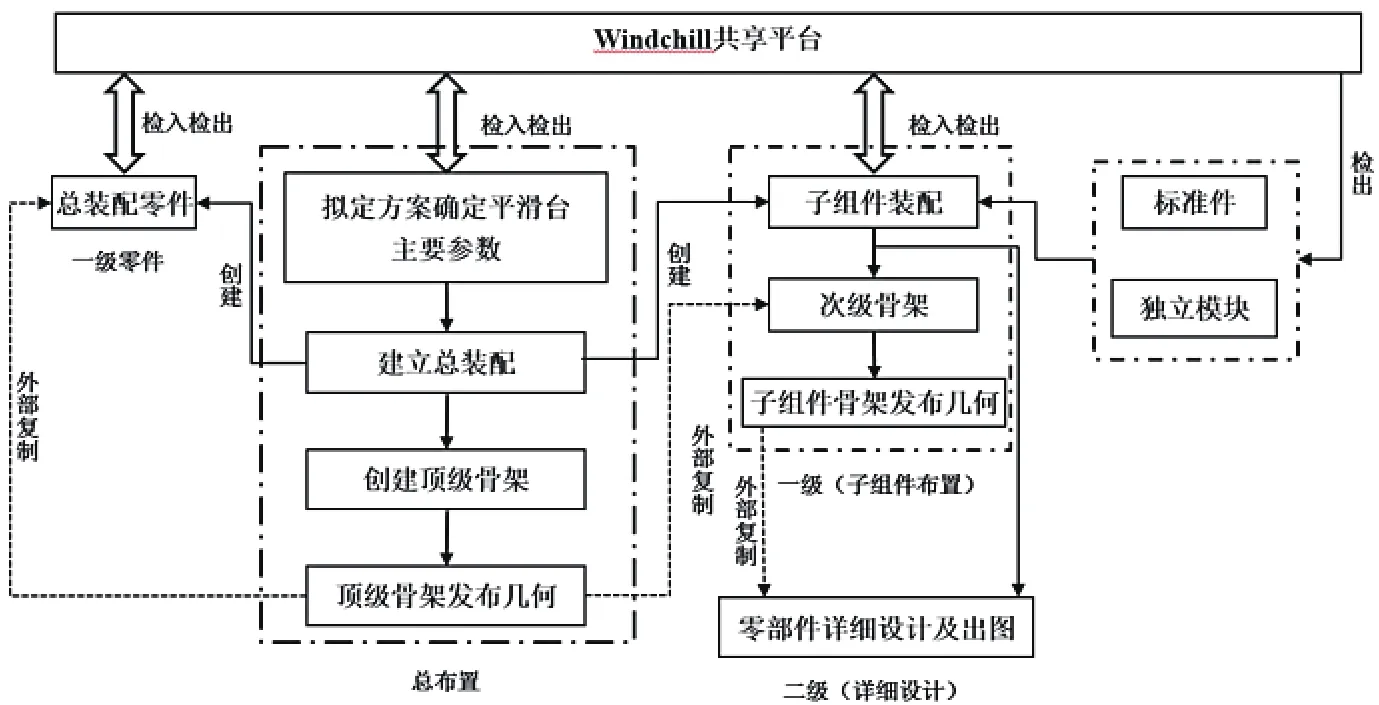

由于平滑台产品结构组成一致性好,仅外形尺寸、接口形式和地脚种类等选项存在差异,可进行参数化设计提高效率。在平滑台的开发中,首先根据平滑台的基本参数建立骨架即三维总布置,其次建立分模块内部系统骨架布置方案,最后进行详细的部件设计。本文平滑台模型创建采用PTC公司的Pro/E Wildfire 3.0软件和Windchill系统搭建协同设计环境,具体的开发流程如图2所示。

图2 开发流程图

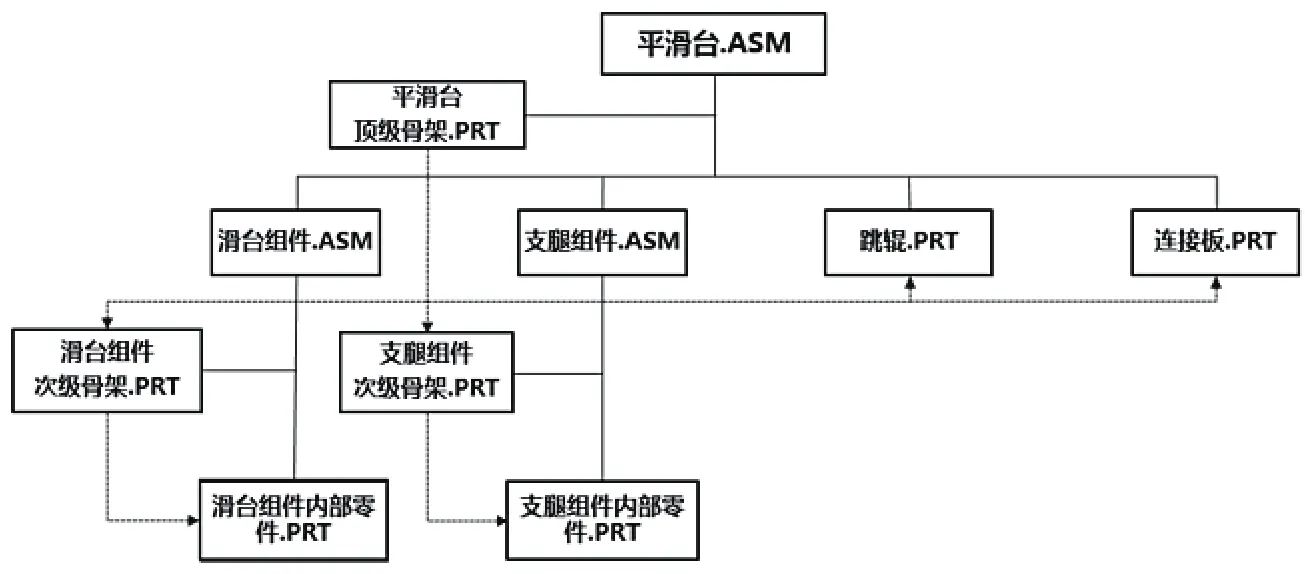

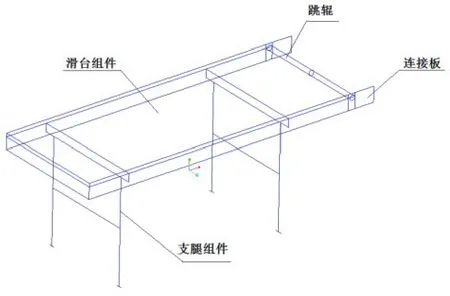

为方便平滑台的结构优化,实现快速化设计,本研究将滑台组件、支腿组件、定义为一级组件,将跳辊、连接板定义为一级零件,一级组件下又包含各自的组成零件。这些一级组件及一级零件在平滑台的位置相对固定、功能相对集中,因此,各组成部分可以作为一个独立内容进行单独开发。采用Top-Down设计方法,依据各零部件组成结构,平滑台Top-Down结构框图如图3所示。

图3 Top-Down结构框图

3 设计原则及开发过程

3.1 设计原则

(1)参照说明原则。对于复杂装配产品,Top-Down方法的关键点是正确使用参照原则。如果前期设计参照混乱,将造成后期数据修改困难。本次开发过程遵循的参照原则:第一,对于较复杂的设计首先建立骨架,在零件设计时,其关键尺寸只参照骨架;第二,零件之间无关的配合处尽量不直接参照,以减少零件之间网状父子关系;第三,当零件之间存在参照时,其主次关系要明确,尽量不产生循环参照。

(2)数据重用原则。数据重用对于变型设计非常重要,同时也可避免数据库中同样零件的重复放置而浪费空间资源。本次平滑台开发中为方便变型设计,主要使用两点方法:第一,骨架作为一个独立的零件,然后各模块的设计必要信息分别参照此部件;第二,在进行产品改型时,可在基本模型的基础上进行变更,然后将需要变更的零件重新命名。

3.2 开发过程

3.2.1 装配定义

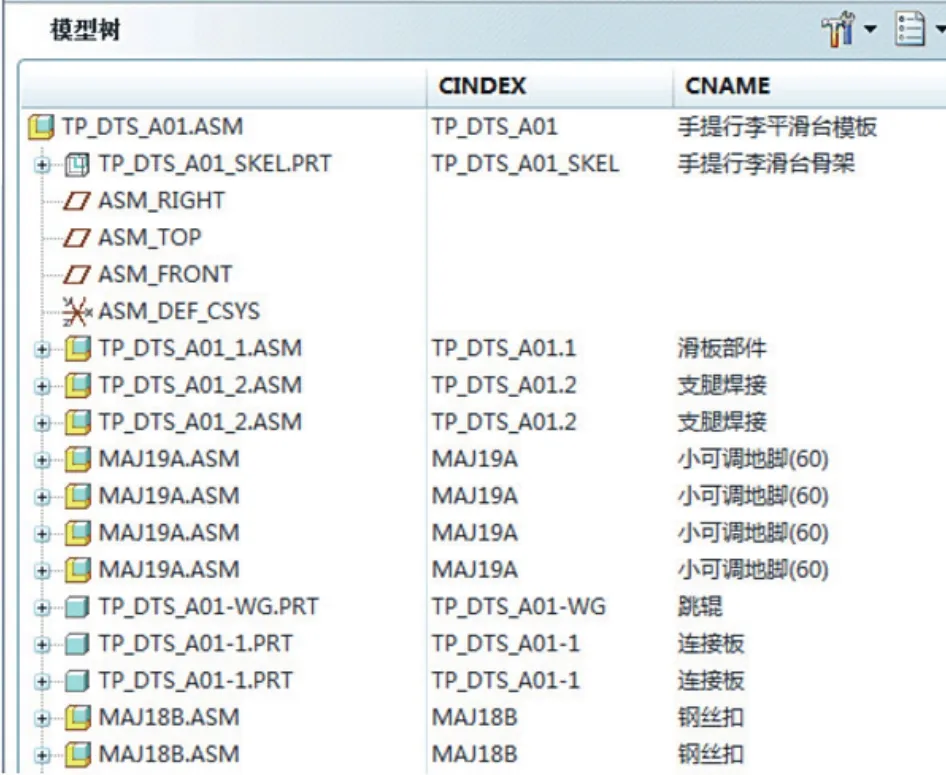

装配体中各子系统及其部件之间的关系构成了装配关系树。在建立模型之前,需要先建立好平滑台总装配的特征树。总装配树的根节点为所要建立的平滑台文件,各子系统为树型结构的1级子节点,对于复杂的总成可能还有2级甚至3级子节点。父节点与子节点之间的关系由相关参数表示,这些参数包括配合参数和安装定位参数。装配特征树不仅列出了系统的组成元件,同时定义了它们的层次关系。由本文拟定的设计思路可知,平滑台以下包含的一级组件有滑台组件、支腿组件,一级零件有跳辊、连接板,二级组件则是各系统的零件。另外,地脚、紧固件等零件属于通用零件,在建模完成后直接装配。完成的总装配特征树见图4。

图4 总装配特征树

3.2.2 骨架建立

建立骨架所用的一般是基准特征,比如基准点、坐标系、基准平面、草绘线。为了方便平滑台快速化设计,考虑将骨架分为两级:顶级骨架和次级骨架。顶级骨架包含总布置信息(如长宽高尺寸)和装配位置信息,是实体模型设计意图的体现,用于建立尺寸、位置参数及相互关系,以便对三维模型进行数据传递和数据管理。本研究将平滑台控制参数体现在顶级固件零件中,将每一个关键控制参数创建相应的参变量,并赋予初始值,根据实际需要对这些相关参数建立关系式,然后将这些参数与零件中的尺寸相关联,从而达到利用顶级骨架控制子组件和零件相关尺寸的目的。关键参数定义后可以以数据表格的形式体现出来,如表1所示。方便对各参数重新赋值,完成顶级骨架创建,如图5所示。

表1 关键参数表

次级骨架主要表达各子组件内部分系统零件参照信息及装配位置信息,如滑台组件中滑板零件的参照基准和装配坐标系等,次级骨架的必要设计信息参照于顶级骨架零件。

图5 骨架草绘模型

3.2.3 设计信息传递

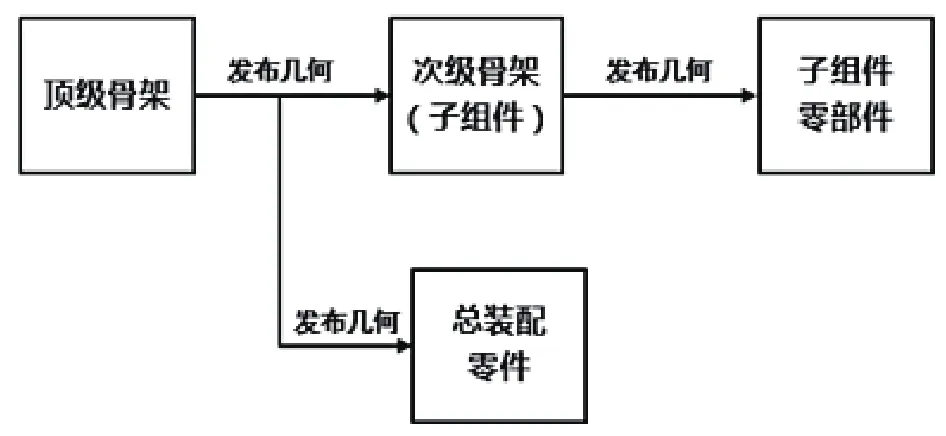

传递设计信息是为了实现数据共享,Top-Down设计本质上就是数据传递和管理的过程。设计信息由上向下逐个层次传递,包括顶级骨架到次级骨架,次级骨架到各子组件内部零部件的传递。单向传递路径可保证设计意图的一致性。本文设计信息传递是通过发布几何和复制几何实现,通过在上层的设计中选择复制点、曲线和面等参考基准,然后将其发布,这样下层的设计通过复制几何就能得到适当的参考信息。信息传递流程如图6所示。

图6 信息传递流程图

3.2.4 详细设计

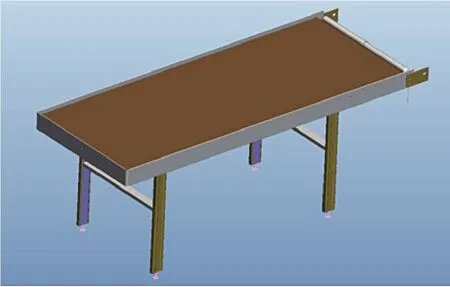

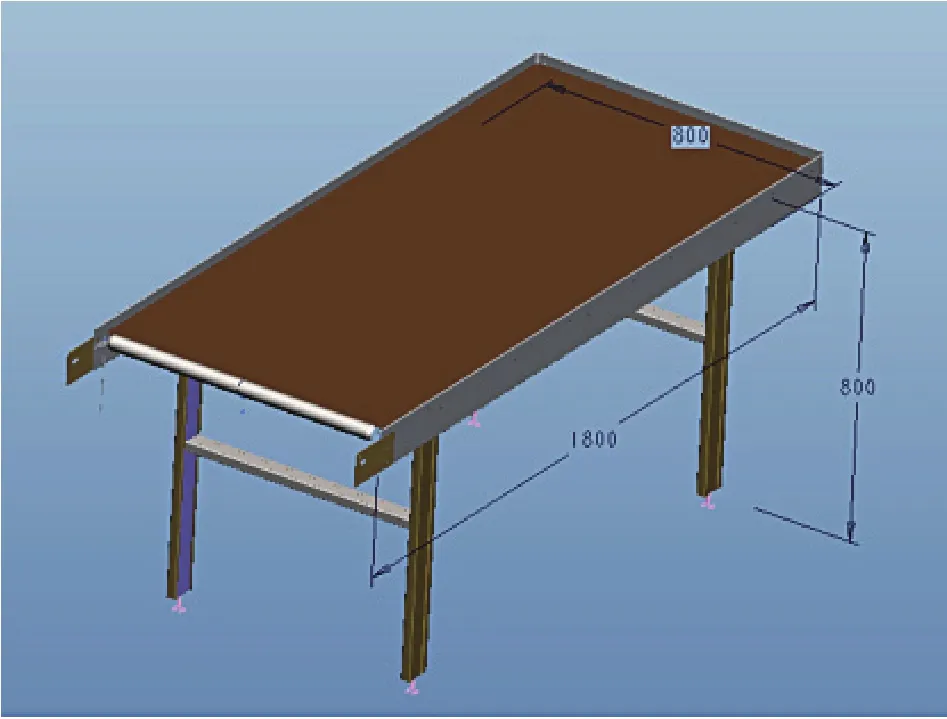

详细设计即建立产品三维模型和工程图的过程。经过骨架建立、装配定义、信息传递之后就是基于发布的设计信息进行详细的分模块建模。在设计过程中,各子系统建模的必要参考信息均来自于骨架,因此在建立各子系统的数据模型前需要复制骨架中的发布几何。运用“复制几何”命令,调入各子系统所对应的发布几何即可。然后将发布几何作为基础参考信息建立模型。平滑台总装模型如图7所示。

图7 平滑台总装模型图

3.2.5 产品快速化设计

完成平滑台的参数化设计后,Pro/E即可依据骨架模型的规划进行变更修改。当骨架零件做出更改后,组件也会自动再生。同一系列的产品,一般只在尺寸规格上存在差异。修改顶级骨架中的控制参数,使用顶级骨架与次级骨架的“再生”命令,将顶级骨架中的参数传递到底层数据模型中,即可完成产品的改型设计。改进后的参数如表2所示。快速生成的平滑台模型如图8所示。

表2 快速化生成模型后关键参数表

图8 快速生成的平滑台模型(部分显示参数)

4 结语

本文运用Top-Down设计方法开完成了平滑台产品的系列化设计,实现了平滑台产品的快速设计,减少了大量不必要的重复工作,设计修改的效率都明显提高,有效克服了自底向上设计方法在产品开发过程中工作量大,效率低,改进设计困难的缺点,对其他类型的端接台设计具有借鉴意义。

[1]韩锋刚. 基于Top-Down设计方法的客车底盘开发技术[J].客车技术与研究,2014(,6).

[2]刘文剑,金天国.产品自顶向下设计的研究现状及发展方向[J].计算机集成制造系统,2002,8(1):1-7.

[3]周运金.基于Pro/E的两种自顶向下的设计方法[J].机械设计与制造,2007(7):80-82.