包装中阻隔机理及新技术

2018-05-10谢超杰王克俭

谢超杰 王克俭

(北京化工大学机电工程学院成型制造研究中心,北京 100029)

1.材料的阻隔机理

包装材料的阻隔性能提高产品的保存效果、延长保存时间,近年来关于阻隔性材料的应用快速发展。与此同时,阻隔性材料的广泛应用也推动了阻隔性检测设备的推广。由于材料阻隔性是近几年刚刚发展起来的,对于许多人来说这一概念还比较新,因此正确认识材料的阻隔性及新技术的发展对于实际生产和应用是非常重要的。

透过物的种类、聚合物的结构、性能以及透过物与聚合物的相互作用决定了物质相对于聚合物薄膜的渗透性。一般来说,在聚合物的结晶结构链段,由于链段排列整齐、堆砌密度大,小分子物质难以渗透,故不会发生泄漏。小分子物质的渗透主要是通过聚合物膜的非晶区或者结晶缺陷部分而实现的,另外材料的微裂纹、针孔、缺陷会加剧小分子物质的透性。小分子物质的渗透过程大致分为4个阶段:(1)小分子吸附于聚合物物表面;(2)小分子溶解在聚合物中;(3)小分子以一定的浓度梯度通过聚合物;(4)小分子在聚合物的另一表面解吸。所以,无论延缓其中任何一个过程的发生,都有利于提高聚合物的阻隔性[4]。

一般的材料阻隔性都是针对特定渗透对象而言的,渗透对象包括常见气体、水蒸气、液体、有机物等,是材料对特定渗透对象由其一侧渗透通过到达另一侧(一般是由高浓度侧渗透通过材料进入低浓度侧)的阻隔性能。整个渗透过程可以分为吸附、溶解、扩散、解吸几个部分,气体或水蒸气从高浓度区进入材料表面,通过在材料内部的扩散,又从低浓度区的另一表面解吸。

2.阻隔新技术的发展

早期的阻隔包装材料以单一的 PET、PA、PVDC等薄膜为代表,但由于单一薄膜使用性能的局限性,很难满足不同商品对阻隔性的要求。多层薄膜复合技术的出现使不同材料间的复合成为可能,通过各种材料的组合不但能提高材料的阻隔性能,还可改善材料的印刷适性、机械强度等其他性能,近年来又开发了蒸镀膜技术,新技术的应用使材料的阻隔性能更好。

2.1 复合阻隔技术的发展

复合法是指通过涂布胶黏剂,将两种基材压贴在一起生产出复合薄膜的技术,包括干式复合法和无溶剂复合法。两者主要区别是采用的胶黏剂不同,干式复合采用的是溶剂型胶黏剂,无溶剂复合则采用无溶剂胶黏剂[2]。

多层干式复合技术是塑料包装多层复合阻隔技术新的进展。该技术是利用具有高阻隔性能材料与低廉的其他包装材料复合,该工艺可利用传统的阻隔材料——铝箔,除铝箔之外阻隔材料还可选择镀膜、涂膜或其他中高阻隔性薄膜(如PDVC膜、PA膜、EVOH膜)。其结构常常是外层BOPP、BOPET,中阻隔层可为PA、PDVC、EVOH或铝箔,内热封层为CPP,若不需要耐高温也可用PE,相互之间用胶黏剂黏合。

干式复合膜的阻隔性能与用膜、胶黏剂有关。复合的基膜表面必须清洁、干燥、平整、无灰尘、无油污,对非极性、表面致密光滑的聚烯烃材料还要事先进行电晕处理。而铝箔作为复合基材,要求针孔要少,且针孔孔径尽可能小,在复合前还往往要清除铝箔加工中残留的油脂。

2.2 共挤阻隔技术的发展

共挤复合和多层共挤流延是近年来共挤技术发展的主要趋势,复合层数已发展到十几层以上,在包装膜、中空容器上都有应用。该技术是把两种以上的材料在熔融状态下在一个模头内复合熔接在一起,从而挤出复合薄膜的技术,该技术包括共挤吹塑、共挤流延和微层共挤。该技术的优势在于成品膜没有溶剂残留和材料之间复合强度差等问题[7]。多层共挤出复合膜多采用 ABCBA五层对称结构,以PA或EVOH为阻隔层,PE为热封层。从其功能组合上看,主要有阻隔、热封以及黏结3个功能。通过不同聚合物的组合满足包装物质防氧、防湿的要求多层共挤流延从结构上可分两大类,即对称结构 A/B/C/B/A 和非对称结构C/B/A。A为复合材料,B为黏结材料,C为高阻隔材料。该技术集合了多种材料的优点,因而具有很好的使用性能,可广泛应用于各类食品包装。随着科技的发展多层共挤流延技术必将规模化用于工厂生产中。

2.3 表面化学处理阻隔技术的发展

表面化学处理的化学反应主要包括磺化、氯磺化、氟化、等离子体处理及渗氯等。氟化法是用具有强氧化性的氟气(F2)对HDPE或PP瓶的内表面进行处理,在内表面形成致密的氟化物层,从而提高制品的阻隔性能。但氯化处理法对环境造成污染,而且成本高,只能用在农药包装、石油产品和油漆产品等化工包装上。

等高子体是一种全部或部分电离的气体,含有原子、分子、亚稳态离子和激发态离子、孙运金等在传统等离子体增强化学气象沉积技术的基础上通过添加磁场来约束等离子体相中的电子,增加单体有机大分子的电离率,成为等离子体(M-PECVD)技术。通过氧气透过率的测量发现,在功率为190W时最小值0.732mL/m2。

2.4 涂布阻隔技术的发展

涂布是指将具有高阻隔性能的材料涂布到通用塑料薄膜上形成连续而致密的阻隔层,从而达到改善阻隔性的目的。常见的涂布树脂为PVDC和PVA,除此之外,还开发了天然高分子涂布膜。

Yeh等明成功制备了分散在PVA基体中具有剥离的粘士硅酸盐层的有机/无机杂化纳米复合材料。PVA纳米复合材料的热稳定性高于纯PVA,且在PVAC纳米复合材料中,氧气涂透率和水蒸汽渗透速率随着粘土合量(1-3%)的增加而降低。

闫宁采用非电解质聚乙烯醇(PVA)和还原后的氧化石墨烯(rGO)为基础材料,采用硝酸氧锆(Zr)调节聚乙烯醇表面性质,通过溶液自组装(LBL)技术,以PET聚合物为基底,制备了具有交替层状结构的PVA/rGO复合涂层。测试发现,采用LBL方法在PET聚合物基底制备40层Zr交联的PVA/rGO涂层,使PET薄膜的OTR降低了一个数量级。

吕夏燕等采用改进的 Hummers方法成功制备了GO,然后向聚乙烯醇(PVA)中添加氧化石墨烯(GO)制成纳米复合材料。TEM观测表明GO在PVA中均匀分散,透气性测试结果表明添加填料GO后,PVA阻隔性能有明显改善,主要是因为GO增加增大了气体在复合薄膜中的渗透路径。

2.5 填充阻隔技术的发展

2.5.1.填充阻隔模型

填料的含量、分散形态、分布特征等因素,对聚合物填充体系的气体阻隔性能影响非常复杂。为了能定量描述填料在聚合物中的阻隔作用,以及预测聚合物体系的阻隔性能,Nielsen、Cussler、Aris等做了许多研究,并建立了相应的阻隔贡献模型。

(1)一般模型

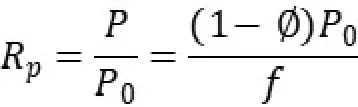

气体在聚合物中的渗透系数P(Permeability)决定于扩散系数 D(Diffusivity)和溶解系数S(Solubility)。相对渗透率Rp为:

式中P0为纯聚合物的渗透系数;φ为填料的体积份数;f为弯曲因子。

(2)二维推导模型

模型一对于含无机填料的聚合物体系,假设填料完全不能使气体透过,则气体分子在碰到填料粒子时必然绕开,因此延长了气体分子通过材料的渗透路径,另外填料的加入降低了无定形聚合物的体积份数,这两个因素都会导致材料阻隔性能的提高。Nielsen假设形状为矩形(正方形、长方形)的片状填料均匀分散在聚合物中,且取向方向平行于膜片的表面,如图1所示,虚线为气体分子透过聚合物膜片所经过的实际路径[9]。

图1 气体分子在片状填料/聚合物复合材料中的渗透示意图

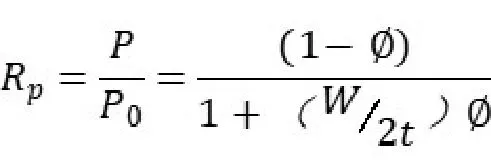

相对渗透率Rp为:

式中W为分散片层宽;T为分散片厚度。

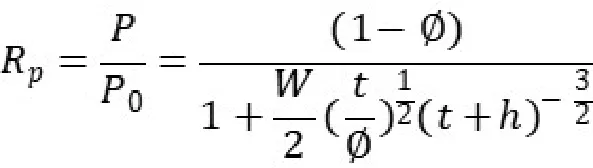

模型二若分子渗透膜片时,考虑穿过两个片层端面之间狭缝的绕行距离 dT时,而且假定dT=S/2,分子一次绕行厚度为d的膜片所经过的长方体片的平均数为NP=d/(t+h),则分子在膜片中绕行而必须弯曲的路径da[9]。

式中h为两个分散片层面与面之间的间距。

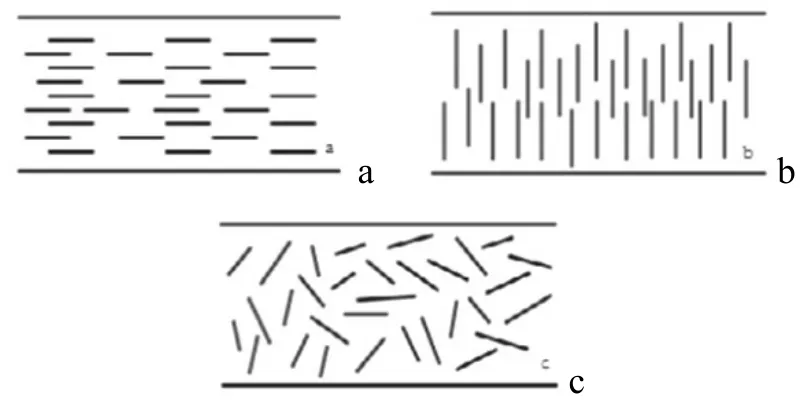

模型三在实际填充聚合物中,分散的片状填料颗粒在空间的排列还存在不同取向的问题,并非全部与膜片表面方向平行分布,大致可以分为三种形式:平行于膜片表面(图 2a),垂直于膜片表面(图2b),以任意角度与膜片表面斜交(图2c)。

图2 聚合物中填料片层的取向示意图

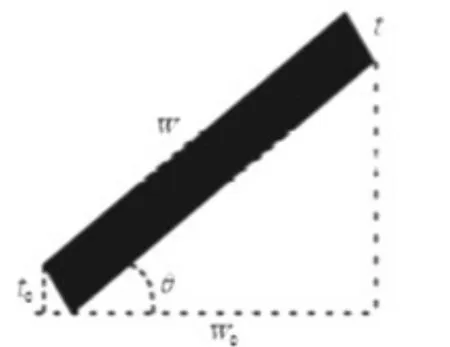

图3 填料片层取向角的示意图

当θ为任意角度时,如图3所示,片层有效宽度为w0= w cosθ,片层有效厚度为t0=t/cosθ,有效径厚比

相对渗透率RP为:

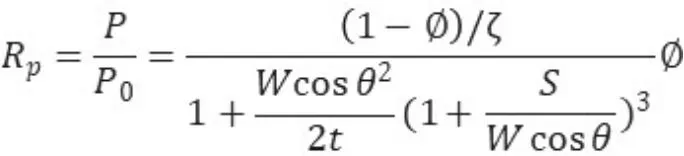

模型四由于片状颗粒填料(如粘土)分散在聚合物基体中,渗透物质必须绕过片层,从复合材料的无定形区域穿过,从而导致复合材料气体渗透率的降低。除此之外,由于受限几何环境,被平行片层固定的聚合物链节片段明显不同于纯聚合物,同样影响了气体渗透性。因此,降低渗透率的影响因素应该有两个:一是,聚合物链节片段固定因子ζ;二是,渗透物质绕行填料片层所产生的弯曲因子f[9]。

此时相对渗透率Rp为:

2.5.2.填充技术的发展

填充技术是指通过向高分子树脂基体中加入固体填充剂来提高产品的阻隔性能。填充技术的重点在于填料,填料一般为无机填料,尺寸通常为纳米级。

Wang制备了以纳米银粒子(AgNPs)为填料的三元混合琼脂/藻酸盐/胶原(A/A/C/AgNPs)水凝胶膜。测试结果表明,A/A/C/AgNPs复合膜的WVP 仅为(1.27±0.12)×10-9g·m/(m2·Pa·s),其阻隔性能优于纯 A/A/C膜[WVP为(1.51±0.13)×10-9g·m/(m2·Pa·s)]。Silva 等以球形MgO纳米颗粒为填料,制备了壳聚糖/MgO纳米复合膜。研究发现,纯壳聚糖膜的水蒸气透过率为172.3g/(m2·h),而加入 5份和 10份的MgO纳米颗粒后,膜的水蒸气透过率分别降至 127和117.3g/(m2·h),阻隔水蒸气效果非常显著。Bhat等以油棕黑废液中分离出的木质素为增强材料,以西米棕榈淀粉为成膜材料,制备出新型食品包装膜。测试结果显示,与纯淀粉基膜相比,该新型食品包装膜的水蒸气渗透性显著降低。

Ren等制备了氧化石墨烯纳米片(GONS)与聚己二酸丁二酯-co-对苯二甲酸酯(PBAT)的复合膜。结果显示随着GONS含量增加,PBAT纳米复合膜的阻氧性和阻水性均显著改善。氧气透过系数从7.06×10-14cm3·cm/(cm2·s·Pa)降至 2.15×10-14cm3·cm/(cm2·s·Pa),水蒸气渗透率从3.98×10-13g/(mm2·s·Pa)降至 2.53×10-13g/(mm2·s·Pa)。

2.6 真空蒸镀阻隔技术的发展

真空镀膜技术是通过物理或化学方法将材料从固态转化为气态,可以在高分子薄膜上均匀覆盖,从而形成结构致密的高阻隔复合薄膜。

真空蒸镀的基材主要是常用的薄膜基材有:BOPET、BONY、BOP、、PE、PVC等塑料薄膜和纸张类。金属镀膜的阻隔层通常为铝,镀铝膜具有优良的阻隔性能。非金属镀膜也称氧化物镀膜或陶瓷镀膜,与金属镀膜相比,非金属镀膜的阻隔层材料更为广泛,通常为无机氧化物或非金属氧化物[7]。因为氧化物镀膜透明度高,人们可以直观看到食品的状况,另外耐热性和微波透过性良好,可以直接用微波炉加热,从而广受人们喜爱,应用非常广泛。

真空蒸镀阻隔包装薄膜的主要制备方法分为物理气相沉积和等离子体增强化学气相沉积。(1)物理气相沉积,物理气相沉积法可分为蒸镀法和溅射法,其中电阻式蒸镀发源以电阻丝方式加热,温度可达 1700℃,电子束加热能量较高,达20kW/cm2,温度更可达3000~6000℃,而溅射沉积具有沉积温度低,沉积速率高,靶材不受限制,镀膜质量好的优点;(2)等离子体增强化学气相沉积,PVDC是利用等离子体手段产生电子、离子、活性基团,在气态或基体表面进行化学反应,以薄膜或粉末的形式沉积于基材表面,是等离子体化学的一个重要研究方向,其应用范围日益扩大,如纺织、纳米材料的制备、医用高分子材料、功能薄膜等。采用有机硅化合物作为单体,用等离子体手段先进行离解,然后聚合沉积在基材表面,是一种新的SiOx薄膜制备手段。

【】【】

[1]董文丽.阻隔性包装材料及生产技术的应用发展[J].包装工程,2009,30(10): 117-119.

[2]钟雁,王乾,谢鹏程,等.阻隔性高分子复合材料制备方法研究进展[J].塑料 科技,2011,39(7):103-106.

[3]岳青青.阻隔性包装材料的应用现状及发展趋势[J].塑料包装,2011,21(3) :19-21.

[4]刘文新.软包装渐成日化包装的主流[J].中国包装,2011(4):46-47.

[5]管窥软包装市场:充满生机与活力[J].今日印刷,2014(6):8.

[6]刘秋菊,李旭阳,陈国伟,等.阻隔性高分子复合材料研究与应用进展[J].塑料科技,2013,41(7).

[7]姚海滨.绿色功能型软包装材料——多层共挤阻隔膜概述[J].绿色包装,2016(1):81-83.

[8]胡敏,向贤伟,谭井华,等.高阻隔高分子包装材料的发展现状[J].广州化工, 2015, 43(9):10-12.

[9]张玉德,刘钦甫,张乾,陆银平.填料在聚合物中的气体阻隔贡献模型研究[J].中国非金属矿工业导刊,2010(04):21-25.

[10]Valerity V Ginzburg, Chandralekha Singh, Anna C Balazs.Theoretical phase diagrams of polymer/clay composities: The role of grafted organic modifiers[J].Macromolecules,2000(3): 1089-1099.

[11]McCarthy M A, Liu B,Donoghue E P,et al.Low-voltage,lowpower,organic light-emitting transistor s for active matrix displays[J].Science,2011,332(602 9):570-573.