310S不锈钢表面激光熔覆镍基球形碳化钨复合涂层的抗热震性能

2018-05-09刘佳路程刘江文

刘佳,路程,刘江文 *

(1.华南理工大学分析测试中心,广东 广州 510640;2.中建钢构有限公司,广东 深圳 518040;3.华南理工大学材料科学与工程学院,广东 广州 510640)

钢板生产线上的核心部件(如均热炉炉辊、辊环、矫直辊等)长期工作在冷热交替的苛刻环境中,为延长它们的使用寿命,往往会在其表面制备涂覆层以改善它们的高温耐磨、耐腐蚀、抗疲劳等性能。采用激光熔覆技术可以制得与基体结合力好的涂层[1-3],而且与其他表面处理技术相比,它具有热影响区小,冷却速率快,材料消耗少,过程简单,易实现自动化等优点[4-7]。

目前制备激光熔覆涂层的材料主要有镍(Ni)基、铁基和钴基合金粉末,其中镍基合金较铁基合金有更优良的耐磨性和耐蚀性[8],价格也比钴基合金便宜,因而被研究得最多,应用也最广泛[9-10]。研究人员[11-12]对镍基涂层的高温耐磨性做了大量的研究工作,结果表明在镍基合金粉末中加入一定量的碳化钨(WC)颗粒能很好地起到弥散强化的作用,大大提高熔覆层的耐磨性和耐蚀性[13-16]。虽然关于Ni基合金涂层的耐磨性、耐蚀性、熔覆工艺等方面研究的文献较多,但鲜见有关其热疲劳性能方面的报道,而热疲劳性能对工件的服役寿命是至关重要的。

本文通过对镍基Inconel 625–10%WC激光熔覆涂层进行热震试验,考察了退火处理对其热疲劳性能的影响,并研究了熔覆层开裂失效及抗热震性能的变化规律。

1 实验

1.1 激光熔覆层的制备

基材选用200 mm × 200 mm × 10 mm的310S不锈钢板,熔覆前先进行丙酮清洗与喷砂处理。涂层材料由Inconel 625粉末添加质量分数为10%的球形WC颗粒,经混粉机混合而成。采用DL-HL-T10000型高功率横流CO2激光器和DL-LP III型激光数控加工机,在氩气保护下进行激光熔覆。激光输出功率为3 ~ 7 kW,激光光斑尺寸为10 mm × 1 mm,扫描速率为500 ~ 2000 mm/min,搭接率为30% ~ 50%,熔覆完成后放入保温棉中缓冷至室温(25 °C),即得未退火的Inconel 625–10%WC熔覆层。

将上述带熔覆层的不锈钢板切成30 mm × 40 mm × 10 mm的试样,随机选一部分放入550 °C马弗炉中保温2 min,再随炉冷却至室温,得到退火态熔覆层样品。

1.2 表征与性能测试

在吉林大学自主研制的热疲劳试验机上进行试验。试样先在800 °C保温10 min,然后被迅速浸入室温的水中冷淬15 s,再800 °C保温10 min,如此反复循环。每热震10次后取出晾干,随后进行着色探伤,观察涂层表面是否出现裂纹。若无裂纹,接着做下一次热冲击循环。记录试样出现裂纹时所做的全部循环次数。

用JL-SM 5910型扫描电子显微镜(SEM)观察试样的形貌,用Bruker公司的5010型能谱仪(EDS)分析试样微区的成分。

2 结果与讨论

2.1 熔覆层热震试验后的形貌

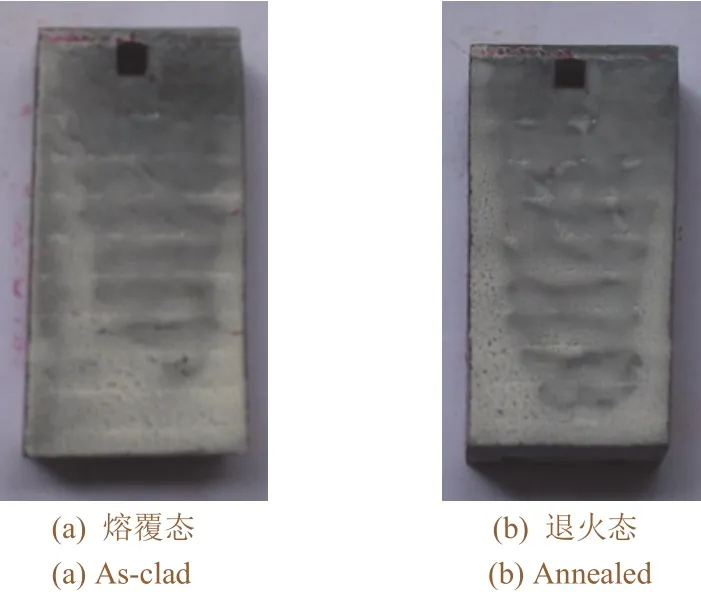

经过320次热震循环后,未退火的Inconel 625–10%WC熔覆层产生了轻微的裂纹和翘曲变形,而退火态试样的表面比较完好。对试样表面进行探伤,其宏观形貌如图1所示。

图1 不同试样热震试验后的外观Figure 1 Appearance of different samples after thermal shock test

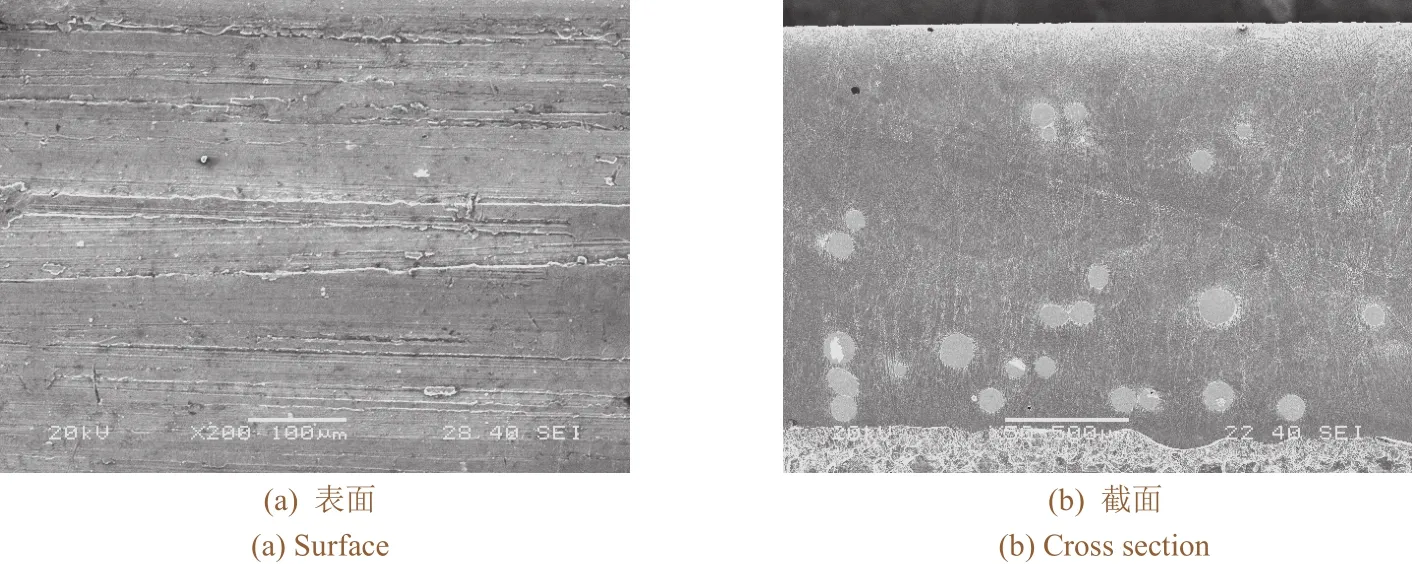

进一步观察未退火试样的微观组织形貌。由图2可见,未退火试样的表面和截面均出现了裂纹,这与图1中的裂纹探伤情况吻合。试样内部的裂纹由基材延伸至熔覆层表面,且直接从球形WC颗粒内部穿过,使其破碎失效,尤其是在熔覆层与不锈钢基材界面结合处,开裂现象非常严重。在表面熔覆层边缘处则出现了剥落现象。

图2c所示为裂纹产生区域附近WC颗粒表面的EDS谱图中有氧元素的峰出现,说明热震过程中的高温使部分WC颗粒表面发生了氧化,形成脆性氧化物,降低了该区域的屈服极限,使其更容易发生开裂,并促使裂纹进一步扩展[17]。另外,WC颗粒的导热性比Inconel 625基料差,在热震过程中,温度的突变使WC颗粒内外表面存在较大的温度差,从而产生较大的热应力,导致微裂纹从WC颗粒内部较薄弱的区域开始产生、生长和扩展,最终贯穿整个颗粒并与Inconel 625基料中的裂纹汇聚,形成宏观裂纹[18]。随着热震继续循环进行,在交替突变应力的作用下,被氧化脆裂的WC开始断裂剥落。综上所述,球形WC颗粒的热震开裂失效,主要是由于WC与基料间热膨胀系数差异产生了热应力,同时WC被氧化也加剧了裂纹的生长。

图2 未退火熔覆层热震试验后的微观形貌及其裂纹部位的EDS分析结果Figure 2 Morphology of the unannealed cladding layer after thermal shock test and EDS analysis result of the cracking area

从图3可见,经过相同的热震次数,退火态Inconel 625–10%WC熔覆层基本保持完好,表面与截面均未明显开裂,仅有少数WC颗粒出现微裂纹,这是WC颗粒与Inconel 625基料间较大的热膨胀系数差异造成的,且WC本身属于脆性相,在交替应力作用下难免出现微裂纹。但是退火态熔覆层内部组织整体均匀致密,结合良好,说明退火处理能有效缓解熔覆层内部的残余应力,改善熔覆层晶粒间的位错等缺陷,从而提高了其抗热震能力[19]。

图3 退火态熔覆层热震试验后的微观形貌Figure 3 Micromorphology of the annealed cladding layer after thermal shock test

2.2 熔覆层热震损伤机理分析

熔覆层在热震试验中所受到的应力主要有残余应力和热应力[20-21]。激光熔覆刚完成时,由于较厚的熔覆层中各物相间的热膨胀系数和导热系数的差异,必然存在较大的残余应力。而退火处理可以在较温和的条件下缓解熔覆层内残余应力的影响。由温度突变带来的熔覆层内部热应力则主要缘于熔覆层与基体间热膨胀系数的不匹配。由式(1)[22]可见,在热震试验时,ΔT恒定,熔覆层热应力大小主要取决于Δα,Δα越大,热应力越大。

式中,σΔT为加热时涂层内产生的热应力,ΔT为加热的温度与无应力参考温度之差,Δα为基材与涂层材料的热膨胀系数差,E为涂层材料的弹性模量,μ为涂层材料的泊松比。

形状规则的球形WC颗粒尽管具有大的曲率半径,且其表面与Inconel 625基料的过渡结合及润湿性能良好[23],但是它硬而脆,热膨胀系数(3.8 × 10−6K)小,与 Inconel 625基料的热膨胀系数(12.3 × 10−6K)存在较大的差异,造成热应力集中在两者结合的界面处。另外由于WC材料本身导热性差,由温度突变造成的热应力使存在缺陷的WC颗粒内部更容易产生裂纹。

虽然Inconel 625基体与310S不锈钢基材的热膨胀系数(15.9 ×10−6K)较接近,但由于加入了较低热膨胀系数和低导热率的WC陶瓷颗粒,熔覆层整体的热膨胀系数和导热率降低。在热震过程中,Ni基熔覆层与不锈钢基材之间的热膨胀系数不匹配,导致界面处的应力集中,因而在界面区域内较薄弱的缺陷处最先出现裂纹,随后裂纹分别向不锈钢基材与熔覆层内部扩展生长。随着热震的反复循环,近裂纹处的涂层在高温时更易发生氧化而进一步加剧了裂纹的扩展生长。而熔覆层 Ni基材内裂纹的生长速率快于WC颗粒中的微裂纹,当熔覆层结合界面处扩展而来的裂纹遇到WC颗粒时,其与WC颗粒内部的微裂纹汇聚,最终形成宏观的贯穿裂纹。

3 结论

WC颗粒与Inconel 625基体之间以及熔覆层与不锈钢基材之间的热膨胀系数不匹配,导致界面处热应力集中,使得熔覆层开裂失效。近裂纹处材料的高温氧化也加剧了裂纹在熔覆层中扩展生长。但退火处理能够缓解熔覆层内部的残余应力,使位错等缺陷得以改善,并增强WC与Inconel 625之间的界面结合,从而提高了熔覆层的抗热震性能。

参考文献:

[1] 邱星武, 李刚, 邱玲.激光熔覆技术发展现状及展望[J].稀有金属与硬质合金, 2008, 36 (3): 54-57.

[2] BARNES S, TIMMS N, BRYDEN B, et al.High power diode laser cladding [J].Journal of Materials Processing Technology, 2003, 138 (1/2/3): 411-416.

[3] 臧辰峰, 刘常升, 张小彬, 等.轧辊表面激光熔覆处理技术的研究进展[J].材料导报, 2010, 24 (2): 6-10.

[4] HAYDEN, DANIEL C.Laser cladding: one more tool in the box [J].Advanced Materials and Processes, 2012, 170 (11): 46-48.

[5] JAVID Y, GHOREISHI M, TORKAMANY M J.Laser cladding of WC onto Inconel 718 super alloy: parametric study and physical properties [J].Lasers in Engineering, 2016, 34 (4/5/6): 353-369.

[6] 张坚, 吴文妮, 赵龙志.激光熔覆研究现状及发展趋势[J].热加工工艺, 2013, 42 (6): 131-134.

[7] 王东生, 田宗军, 沈理达, 等.激光熔覆技术研究现状及其发展[J].应用激光, 2012, 32 (6): 538-544.

[8] 宋新华, 邹宇峰, 邢家坤, 等.35CrMo激光熔覆铁基合金与镍基合金涂层性能比较[J].激光技术, 2015, 39 (1): 39-45.

[9] 董刚, 严彪, 邓琦林, 等.合金成分对镍基合金激光熔覆涂层组织与性能的影响[J].材料科学与工程学报, 2011, 29 (2): 167-172.

[10] 袁庆龙, 冯旭东, 曹晶晶, 等.激光熔覆镍基合金涂层微观组织研究[J].中国激光, 2010, 37 (8): 2116-2120.

[11] 路程, 刘江文, 马文有, 等.激光熔覆镍基合金层的组织与高温耐磨性能[J].材料保护, 2012, 45 (2): 1-4.

[12] 徐婷, 李华兵, 洪翔, 等.激光熔覆TiB2颗粒增强镍基合金复合涂层的微观组织与摩擦学性能研究[J].兵工学报, 2016, 37 (8): 1497-1505.

[13] ZHANG D W, ZHANG X P.Laser cladding of stainless steel with Ni–Cr3C2and Ni–WC for improving erosive corrosive wear performance [J].Surface and Coatings Technology, 2005, 190 (2/3): 212-217.

[14] ZHOU S F, LEI J B, DAI X Q, et al.A comparative study of the structure and wear resistance of NiCrBSi/50 wt.% WC composite coatings by laser cladding and laser induction hybrid cladding [J].International Journal of Refractory Metals and Hard Materials, 2016, 60: 17-27.

[15] WENG Z K, WANG A H, WU X H, et al.Wear resistance of diode laser-clad Ni/WC composite coatings at different temperatures [J].Surface and Coatings Technology, 2016, 304: 283-292.

[16] 戎磊, 黄坚, 李铸国, 等.激光熔覆WC颗粒增强Ni基合金涂层的组织与性能[J].中国表面工程, 2010, 23 (6): 40-44.

[17] 张艳梅, 华海, 帅歌国, 等.激光熔覆微纳米WC颗粒增强镍基金属陶瓷涂层的裂纹研究[J].热加工工艺, 2014, 43 (24): 154-157.

[18] 李祖来, 蒋业华, 周荣, 等.WC/铁基表面复合材料的热疲劳裂纹形成过程[J].复合材料学报, 2008, 25 (2): 21-24.

[19] 黄维刚.去应力退火对等离子喷涂ZrO2–NiCoCrAlY热障涂层热震性能的影响[J].材料工程, 2001, 29 (10): 25-34.

[20] 陈志坤, 刘敏, 曾德长, 等.激光熔覆裂纹的产生原因及消除方法探究[J].激光杂志, 2009, 30 (1): 55-57.

[21] FU X F, ZHANG Y L, CHANG G R, et al.Analysis on the physical mechanism of laser cladding crack and its influence factors [J].2016, 127 (1): 200-202.

[22] MILLER R A, LOWELL C E.Failure mechanisms of thermal barrier coatings exposed to elevated temperature [J].Thin Solid Films, 1982, 95 (3): 265-273.

[23] CHEN H, XUE C, QU J, et al.Sliding wear behavior of laser clad coatings based up on a nickel-based self-fluxing alloy co-deposited with conventional and nanostructured tungsten carbide-cobalt hard metals [J].Wear, 2005, 259 (7/8): 801-806.