浅谈顶管工作井施工方案优化

2018-05-09胡应洪

胡 应 洪

(中国葛洲坝集团第二工程有限公司,四川 成都 610091)

1 优化背景

本公司负责实施的广东茂名滨海新区供水工程输水管线跨越G325国道,为避免破坏原有公路,中断交通,设计采用顶管穿越公路。输水管直径为DN1220,顶套管直径为DN1420,顶管长度为85 m。顶管工作井设计平面尺寸为9.1 m×12 m,工作井墙体原设计为地下连续墙,墙体深度12 m。地下连续墙分8个槽段施工,槽段之间用槽钢相连。工作井采用钢筋混凝土封底,封底厚度1 m,后靠背墙体厚度1 m、高3.5 m,工作井四个角顶设钢筋混凝土斜支撑。工作井墙体所处地质情况由表及里依次为黏土层(2~3 m),中粗砂层(3~3.5 m),寒武系混合岩。原设计地下连续墙工作井结构剖面图如下图:

图1 地下连续墙工作井结构剖面图

2 优化原因

收到设计图纸后,我公司立马组织技术人员到现场踏勘并积极审图并探讨实施方案,通过踏勘及施工图纸审核,我公司决定对顶管工作井实施优化,原因是:

(1)在现场踏勘过程中发现顶管工作井地处高压线下方,地下连续墙施工机械在下方作业安全保证系数极低;

(2)顶管工作井地处农田,连续墙沟槽施工过程中的泥浆及浇筑水下混凝土的水泥浆等有害物质会污染附近农田,破坏生态环境;

(3)地连墙分8个槽段施工,接头质量难以控制,往往容易形成质量薄弱点;地连墙成型后墙面比较粗糙,尚需处理或衬壁;

(4)地连墙施工技术要求高,无论是造槽机械选择、槽体施工、泥浆下浇筑混凝土、接头、泥浆处理等环节,均应处理妥当,不容疏漏;

(5)工作井处地质存在中粗砂层且地下水丰富,地连墙槽体施工过程中泥浆护壁难度大,容易出现塌槽现象;

(6)顶管施工工期紧张,地连墙施工需引进众多设备,施工准备周期长。

鉴于以上原因,我们集思广益,结合现场实际及地质条件,努力寻求经济、适用、便于操作以及节约工期的顶管工作井实施方案。经过公司技术人员的探讨,最终一致决定在不改变工作井原平面尺寸,在满足顶管安全、适用的前提下,用钢筋混凝土沉井代替地连墙工作井井壁。此举主要优点有:

(1)沉井整体性强,稳定性好,能承受较大的垂直荷载和水平荷载;

(2)沉井 施工工艺简便,技术稳妥可靠,无需特殊专业设备;

(3)沉井施工对周边环境污染少,相对经济,节约成本及工期。

3 优化的实施

3.1 沉井方案设计

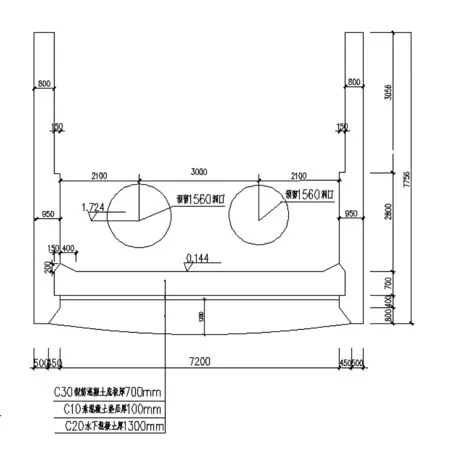

在不改变原设计尺寸及保证顶管安全的前提下,沉井分两节段设计,下节高4.7 m,墙体厚度0.95 cm,下口设刃脚,刃脚高0.8 m,上节段高3.056 m,墙体厚度0.8 m。工作井底采用C20水下混凝土封底,封底厚度为1.3 m,封底后浇筑0.7 m厚钢筋混凝土底板。井壁预制过程中预留顶管管口位置采用沙袋封堵。为保证沉井周边土体稳定,沉井施工前于沉井周边1.0 m处施打两排φ500水泥搅拌桩稳固土体,搅拌桩桩距为0.3 m。沉井结构剖面设计见图2。

3.2 沉井施工

3.2.1 沉井施工总体规划

顶管沉井分两次浇筑,两次下沉,为节约工期,采用7d早强混凝土预制井壁。第一节制作至厚95 cm井壁顶端,达到强度要求后开始下层施工完成。下沉内部土方工程采用人工配合长臂挖掘机取土。内部及上部结构施工待沉井沉降稳定后,再进行结构施工。

图2 沉井结构剖面设计图

3.2.2 沉井施工流程

基槽开挖→垫层→第一层沉井制作→凿除垫层→沉井下沉→第二层沉井制作→第二次下沉→检查土层→安装预留修正冲刷孔→水下混凝土施工→抽水检查→清除表面浮浆→修正沉井轴线、标高→封堵修正冲刷孔→底板及后靠背混凝土浇筑→沉井井壁周边土方回填。

3.2.3 基槽开挖及垫层施工

(1)以设计工作井尺寸为基础,四周开挖宽3 m,坡比为1∶2的基槽,同时确保土质边坡稳定性;

(2)出发井四周均设置集水坑,将沉井基础内积水排出,确保沉井基坑处于干燥状态,同时减少沉井下沉时地下水所产生的浮托力;

(3)于刃脚底部浇筑厚10 cm,宽100 cmC15素混凝土,该垫层采用反铲或装载机配合人工卸料,平板式振捣器振捣,并用手扶式振动碾碾平,同时用水准仪配合施工,确保垫层平整度,使刃脚面处于同一水平面上,均匀对称布置;

(4)刃脚斜面浇筑时,模板采用18 mm厚胶合板,当沉井开始沉降时拆除木模,同时清除刃脚下面混凝土垫层。

3.2.4 沉井井壁混凝土浇筑

(1)分两节浇筑混凝土,分两节沉降:第一节4.7 m,第二节3.056 m;沉井沉降时采用水力冲刷机械配合反铲取土,对称作业,确保均匀下沉。施工时随时校正倾斜确保沉井的平面位置和标高满足设计要求。

(2)钢筋运至作业现场后,现场进行加工、安装、焊接等作业,按设计图纸进行钢筋制安,确保满足设计要求;

(3)井壁混凝土模板采用胶合木模板,同时用拉杆进行模板固定,避免因井壁混凝土浇筑时对侧模产生过大压力导致模板变形等现象;

(4)井壁混凝土浇筑时采用泵送入仓,φ75振捣器振捣。井壁混凝土单次浇筑高度不超过2.8 m,从而确保井壁结构尺寸满足设计要求。

3.2.5 刃脚垫架拆除

沉井侧模板在混凝土强度达到25%即可拆除,刃脚垫架须在混凝土达到100%强度方可拆除,破土下沉。在抽取承垫木之前,应对封底板接缝部位混凝土进行凿毛处理。拆除应在专人指导下分段、依次、对称、同步进行,先抽除一般承垫木,后拆定位垫木。抽除垫木时要加强观测,注意下沉是否均匀,如发现倾斜应及时处理。

3.2.6 挖土下沉

沉井下沉的主要工作就是挖土,如处理不当将使沉井发生倾斜、位移。挖土采用人工配合反铲开挖。根据土质情况,从中间开始挖向四周,均衡对称地进行,使其能均匀竖直下沉。每层挖土厚度为0.3~0.4 m,挖到刃脚处1~1.2 m时,用人工逐层往刃脚方向削薄土层,每次削5~15 cm,用人工间隔,沉井便在自重作用下下沉。削土时应沿刃脚方向全面、均匀、对称地进行,使均匀平衡下沉。刃脚下部碎土等必须边破边挖边清理。

在沉井开始下沉和将沉至设计标高时,周边开挖深度应小于30 cm,避免发生倾斜。尤其在开始下沉5 m以内时,其平面位置与垂直度要特别注意保持正确,否则继续下沉不易调整。在离设计30 cm左右应停止取土,依自重下沉到设计标高。

3.2.7 水下混凝土沉井封底

(1)水下混凝土采用φ300钢导管灌注,导管使用前对管壁、焊缝接头处进行密封性试验和检查。水下混凝土采用4根导管协同浇筑。开始浇筑时,导管底部伸至距混凝土最深处100 cm以下,首先确保底部100 cm厚混凝土浇筑成功。混凝土拌和时添加早强减水剂,确保混凝土快速凝结。

(2)灌注过程中,应经常测探井内混凝土面的位置,及时地调整导管深度,使导管随混凝土面徐徐提升。导管埋深应与导管内混凝土下落深度相适应。

⑶在灌注过程中应注意混凝土堆高和扩展情况,正确的调整坍落度和导管埋深,使每盘混凝土灌注后形成适宜的堆高和不陡于1∶5的流动坡度,抽拨导管严禁导管进水,混凝土的最终灌注高度应比设计高出不小于150 mm,待灌注混凝土达到设计强度要求后,再抽干水凿去表面松软层。

3.2.8 底板及后靠背混凝土施工

水下混凝土强度满足要求后将水抽干并找平,然后浇筑厚10 cmC10垫层混凝土。后靠背分两仓浇筑,每仓浇筑高度不超过2 m。底板及后靠背混凝土采用泵送入仓,并采用φ75振捣器进行振捣。后靠背混凝土模板采用胶合木模板,并用拉条进行加固。钢筋现场加工完成后,人工运至作业面进行钢筋制安。

3.2.9 沉井施工脚手架

为了便于施工作业,沉井内搭设满堂脚手架,沉井外搭设标准脚手架,上人斜道,满铺脚手片。脚手架分二次拆搭,第一次支模,绑扎时内外脚手架成形,第一次下沉前拆除内满堂脚手架。第一次下沉稳定时,第二次搭设满堂脚手架,支模及绑扎结束,下沉前拆除内满堂脚手架。为了便于井内外施工,在井内外搭设上人斜道,设扶手、栏杆便于井内人员及材料上下。

4 优化效果

实施顶管工作井方案优化后,主要取得了以下良好效果:

(1)简化了施工工艺,无需引进大型施工设备,节约了施工准备时间进而减少了施工工期;

(2)无大型机械作业减少了噪声污染,同时避免了连续墙沟槽施工泥浆对农田的污染;

(3)沉井施工相对地下连续墙施工节约了成本费用;

(4)沉井相对地下连续墙整体性更好,内壁更加平顺、美观,对顶管施工安全更有保障;

5 结 语

当前建筑市场竞争日趋激烈,项目利润愈来愈低,最大限度的增收节支,挖潜增效是项目获取最佳利润的有效途径,优化施工方案是项目挖潜增效的最主要方法。在项目实施过程中,往往由于设计进度紧,设计单位人员专业能力高低不同和设计人员未充分了解施工现场环境等问题,造成设计方案难以满足实施需求。通过方案优化,使项目进展更有保障,施工更加简便,结构更加实用、安全、经济,达到项目参与各方互赢的目的,进而产生更大的社会效益。