超大型卷筒制造工艺技术

2018-05-09闫军

闫 军

(中国水利水电夹江水工机械有限公司,四川 夹江 416100)

1 慨 述

在水电工程起重设备中,卷筒装置的制造加工是卷扬式启闭机和升船机等大型机械设备制造中最为重要和关键的部件。在这些大型机械设备中,卷筒为超大型结构,通常采用的均为焊接结构,卷筒直径尺寸大,钢板厚度厚,重量重,焊接工作量大且焊缝质量要求高,卷筒卷制精度高。例如乌江构皮滩水电站500 t升船机主起升卷筒名义直径为4 600 mm,加工后壁厚达到127 mm,单件卷筒重量达102 t。因此,超大型卷筒的成型、焊接及加工工艺技术是解决卷筒装置制造的关键技术所在。部分水电工程设备超大型卷筒主要参数见表1。

2 主要制造工艺技术

表1 部分水电工程设备超大型卷筒主要参数表

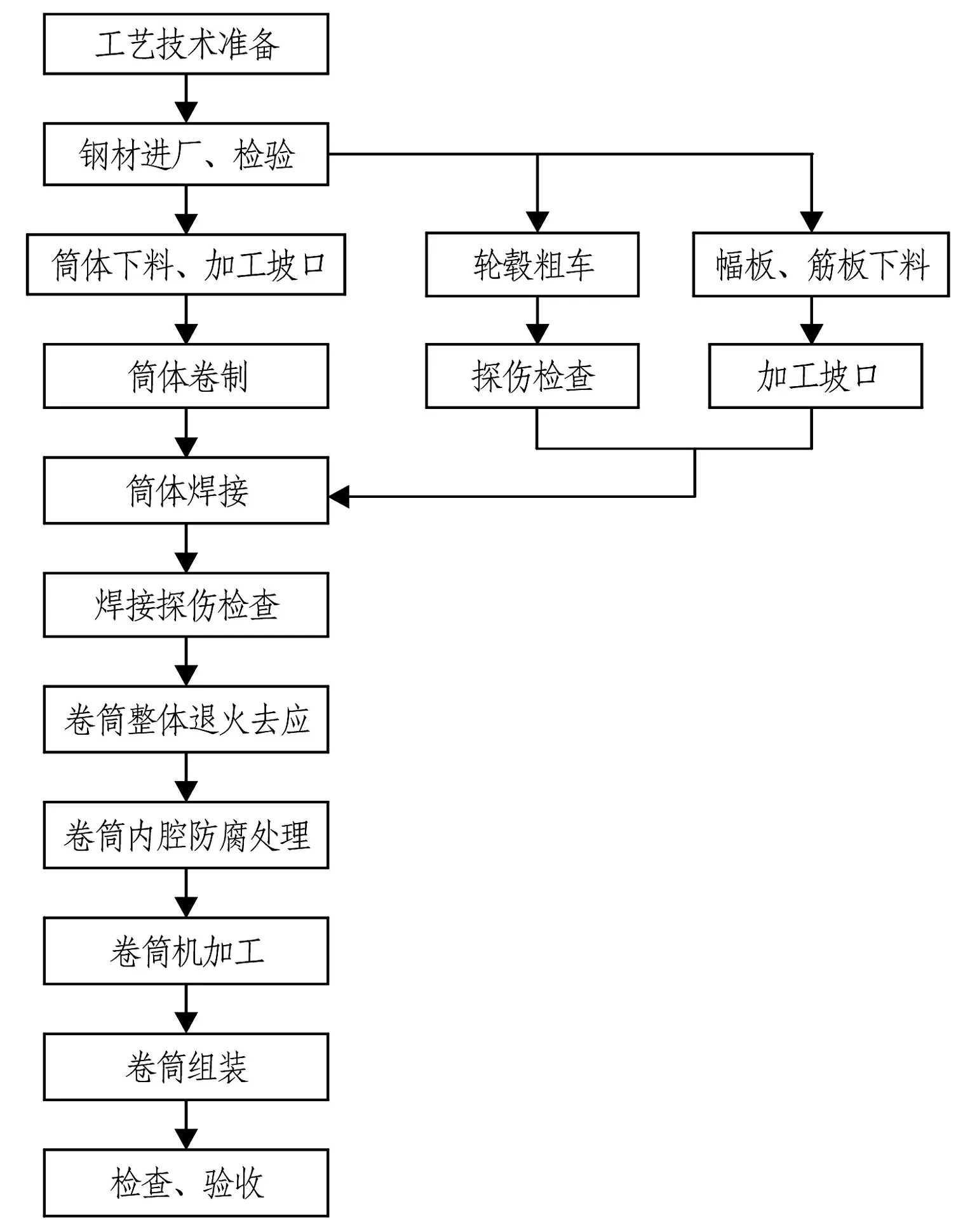

卷筒制造采用的主要工艺流程见图1。

2.1 工艺技术准备

(1)卷筒体机加工余量的确定。

卷筒体钢板在采购前首先应确定机加工余量。机加工余量主要是指卷筒体壁厚的机加工余量。大型卷筒体壁厚通常为60~120 mm,材质一般为 Q345B,机加工余量的选择应根据制造水平及技术要求等因素综合进行考虑,按照卷筒卷制成型后的筒体毛坯尺寸及形状误差,预留出适当的加工余量。综合各方面因素进行分析和经验总结得知大型卷筒体壁厚一般预留 8 mm的加工余量。

(2)卷筒体分节方案的确定。

卷筒体的长度通常大于3 m。由于卷筒体钢板较厚,受钢厂轧制及卷板机能力的限制,一般情况下需将筒体分成2节或多节卷成筒体后进行筒体对接。鉴于筒节对接环缝需错开卷筒中部位置,因此,为充分利用材料,卷筒体钢板采用定尺采购,并使对接环向焊缝避开卷筒中部200 mm以上。筒节纵向焊缝按规范要求错开,避免“+”字焊缝。

2.2 钢板下料及坡口加工

钢板进厂检验合格后,根据卷筒体展开尺寸放样,采用数控切割机下料,下料后加工坡口。坡口加工方案制定的原则以适应高效焊接的自动化焊接方法为主,根据不同的板厚确定不同尺寸的坡口。通常卷筒体对接环缝、纵缝坡口均采用不对称双 Y或U型坡口;轮幅与筒体的组合焊缝采用带钝边单 U型坡口以提高焊接效率。

图1 卷筒制造主要工艺流程图

2.3 筒体节的卷制

钢板下料、坡口加工完成并经检验合格后方可进行卷板。卷制前应制定详细的卷制要求,根据不同的板厚及板的宽度选择适合的卷板机设备。当钢管内径D与壁厚δ满足D≥33δ时方可冷卷,否则应热卷或冷卷后进行热处理。应事先制作好卷筒内径检查样板。卷板前及卷制过程中,应将钢板表面已剥离的氧化皮和其他杂物清理干净,避免其表面被压伤。

卷制前,须仔细将钢板对中找正,确保工件的母线与辊筒轴线平行,防止卷制中产生扭斜。卷制过程中随时用样板检测卷筒内侧的弧度。卷圆方式为多次进给。为防止冷卷时回弹,必须施加一定的过卷量,在所需的过卷量达到后,还应在此曲率下来回多卷几次。

将卷制好的筒节放在专用平台上,用样板检测筒节内侧的弧度,检测筒节外圆周长、直径圆度、扭曲等尺寸,通过火焰或机械方式对筒节进行校正,待尺寸满足技术要求后方可进行焊接。

2.4 卷筒的组装

(1)轮毂与幅板、筋板的组装。

在工装平台上组装轮毂与幅板,组装前检验轮毂与幅板的所有尺寸及坡口均应符合技术要求。

先在平台上用水准仪调整好幅板的水平并固定。吊装轮毂,控制轮毂上表面与幅板的距离符合要求,检测轮毂上表面水平、轮毂中心竖直并控制轮毂与幅板的环向坡口间隙均匀。组装筋板,工装固定,定位焊;定位焊要求同正式焊缝。焊接后按照技术要求进行探伤,探伤检验合格后,进入卷筒体对接组装工序。

(2)卷筒体的组装。

在专用平台上放样,吊装单节筒节,使筒节轴线垂直于平台,调整到位后用工装与平台固定。吊装另外一节筒节,必需保证两节筒节的同轴度,注意两节卷筒的纵缝错开 90°以上,使用工装连接固定,定位焊焊接要求同正式焊缝;对于两节以上的筒节依次进行组装。

焊接卷筒对接环缝,按技术要求进行探伤,探伤检验合格后进入卷筒体整体组装工序。

(3)卷筒整体组装。

在卷筒组装专用平台上,将下端的轮毂与幅板组装成的部件吊装到位,将其下端垫起一定高度,以能满足检查要求即可。吊装卷筒插入幅板部件,调整并使卷筒中心垂直于水平面,保证其上端面水平。调整到位后检验以下尺寸符合要求后予以固定:

①下端轮毂中心与卷筒中心的同轴度。

②下端轮毂外端面与卷筒体外端面的平行度及距离。

将上端的轮毂与幅板组装成的部件吊装到位,调整到位并检验以下尺寸合格后予以固定。

①上、下两端轮毂中心与卷筒中心的同轴度。

②上、下两端轮毂之间的距离。

③上、下两端轮毂到上、下两端卷筒体端面的距离。

④卷筒整体焊接,焊接完成后整体退火。

2.5 卷筒的焊接

(1)焊接方法。

筒节在卷制后其纵缝的焊接以及组装后的筒体环形对接焊缝的焊接均采用埋弧自动焊接操作机进行焊接。埋弧自动焊接操作机是焊接各种筒体等回转体零件的理想装备,可实现筒体的纵、环缝埋弧自动焊接,能够大大提高焊缝质量,减轻焊工的劳动强度,提高生产率。

轮毂与幅板的组合焊缝采用熔化极 CO2气体保护焊。

筒体与幅板的组合焊缝采用一种自主发明的自动回转焊接装置,利用该装置可以实现平焊位环形焊缝的埋弧自动焊接。该自动回转焊接装置为:

以往卷筒体与幅板的环形焊缝一般是用手工焊接完成的,当遇到卷筒直径很大且焊缝坡口尺寸很深时,焊接过程将需要多名焊工花费很长的时间且焊接质量还不能够完全得到保障。因此,我们从实际出发,根据产品的结构型式,发明、设计了一套回转装置,将现有的埋弧焊机用于焊接卷筒的环形焊缝,从而实现了卷筒类端面环形焊缝的自动焊接,有效提高了焊接质量和效率,降低了劳动强度。

自动回转焊接装置主要由环形底板(或圆钢、角钢)、定心圆盘、连杆、连杆套管、绝缘夹座及万向脚轮等部件组成。利用该装置使埋弧焊机小车围绕卷筒圆心做匀速圆周运动,从而保证了焊缝质量。自动回转焊接装置见图2。

(2)焊接操作技术。

图2 自动回转焊接装置图

一般而言,卷筒体两端部焊缝集中,封闭焊缝多,钢板厚度大。卷筒体和轮辐板材质一般为Q345B,为低合金结构钢,轮毂一般采用35#或45#锻钢,为中碳结构钢。低合金结构钢焊接性能良好,而中碳结构钢其焊接热影响区组织与性能的变化对焊接热输入较为敏感,热影响区淬硬倾向较大,对氢致裂纹敏感性较大,同时,由于轮毂部位焊缝集中,填充量大,焊接热输入大,加之其结构形式复杂,焊接应力大,容易产生焊接裂纹及焊接变形等问题,因此,为保证筒体质量,必须合理编排焊接工艺。

选择焊材的原则:

按等强度原则选择焊材,以保证焊缝力学性能与母材相匹配。

考虑母材的化学成分、焊接性、接头形式并结合结构的特点、使用条件和焊接方法。

考虑焊材的操作工艺性能,如焊接熔池的流动性、飞溅大小、焊丝直径的均匀性、焊丝挺度等。

在满足上述条件的前提下,考虑焊材的经济适用性。

(3)焊接工艺的评定。

对于未使用过的钢材,在正式施焊前,必须根据 NB/T35051-2015《水电工程启闭机制造安装及验收规范》的要求进行焊接工艺评定,通过对焊接接头的力学性能或其他性能的试验验证焊接工艺规程的正确性和合理性。

(4)焊前准备。

焊接材料在施焊前一定要按规定的温度和时间进行烘烤。焊丝确保清洁干燥且焊丝呈盘状。检查焊机是否完好,包括行走小车、送丝装置、控制系统、仪表指示以及导电嘴与焊丝的接触紧密度、端线连接情况等。

选择合理的焊接规范参数。焊缝施焊前,应将坡口及其两侧 100 mm范围内的铁锈、熔渣、油垢、水迹等清除干净。必须在焊道前后两端设置引弧和熄弧板。定位焊厚度8 mm、长度50 mm以上、间距300 mm时,定位焊的引弧和熄弧必须在坡口内进行,并于正式开焊前清除定位焊表面的焊渣等。

(5)焊前预热。

钢板卷制的卷筒材料通常为Q345B,虽然其焊接性能较好,但由于其板厚、刚性较大,焊接接头质量要求高,如果焊接环境温度较低,接头焊后冷却速度较快,裂纹倾向就会增大。因此,必须根据 NB/T35051规范要求,制定实际焊前预热工艺参数。预热时需配置带温控的加热设备对母材均匀加热,按照焊接工艺规定的预热温度进行加热,预热区的宽度为焊缝中心线两侧各 3倍板厚且不小于100 mm,用红外线测温枪在焊道中心两侧50 mm处对称测量,测量点应不少于 3对。在焊接过程中,应控制焊缝层间温度不低于预热温度,且不高于 200 ℃。

(6)焊接及其过程控制。

对于卷筒上的每一条焊缝必须连续施焊,中间不允许停歇。

对于厚板双面坡口焊缝,应根据焊接工艺文件对焊接变形控制的要求确定焊缝坡口两面的焊接顺序。

厚板焊缝采用多层多道焊,焊缝层间接头至少错开 30 mm以上,单层焊缝厚度不大于 5~6 mm。每层焊缝焊完后,需要用钢刷或角磨机清理焊道,将熔渣、飞溅等去除并将焊道打磨光滑。

对于焊接应力及变形的控制,除第一层焊缝和盖面层焊缝外,中间各层在焊接时可采用锤击消除应力,以避免裂纹的产生。

厚板双面坡口缝施焊时,随时监测焊接变形情况,适时调整坡口两面的焊接顺序。

(7)焊缝质量要求。

焊缝不允许有裂纹、夹渣、气孔、焊瘤、飞溅等。焊接完成 24 h后,对已完成的焊道按 NB/T35051规范要求的一类焊缝进行超声波探伤检查。除进行 100%超声波探伤检查外,还可按一定的比例进行 TOFD复验。

(8)消除应力热处理。

卷筒焊缝经探伤检查合格后,在大型退火炉内进行整体消除应力的退火处理,以消除焊接及校正应力,稳定组织,为保证筒体加工精度做好准备。

2.6 卷筒加工

(1)数控车床加工法。对于超大型折线卷筒绳槽的加工,必须在数控车床上进行,通过编制程序实现整个绳槽的控制加工过程。数控机床加工的优点是加工精度高、效率高, 但加工费用亦高。

(2)车床加工法。主要用于螺旋卷筒的加工。

3 结 语

上述大型卷筒制造工艺技术已成功应用于湖北丹江口、乌江沙沱、构皮滩等众多大型水电工程升船机超大卷筒装置的制作,取得了良好的效果。