激光测距行驶跑偏测试系统测试精度的提升

2018-05-09何耀华

李 奎, 何耀华

(1. 武汉理工大学 汽车工程学院, 湖北 武汉 430070; 2. 武汉理工大学 现代汽车零部件技术湖北省重点实验室, 湖北 武汉 430070)

维持直线行驶是汽车行驶稳定性的基本要求.汽车跑偏的危害很大,严重时可能导致交通事故.为防止存在跑偏缺陷的汽车流入市场,有效的方法是对总装下线的汽车进行跑偏检测.而跑偏检测作为汽车检测线的一个环节,必须满足汽车的生产要求.近年来,为提升跑偏检测的精度和效率,图像传感、激光测距等先进传感技术逐渐在跑偏检测设备上得到应用[1-4].其中,基于激光测距的汽车行驶跑偏测试系统由于具有测试效率高、操作简单、工作稳定可靠和维护方便等优点,得到越来越多汽车制造企业和科研工作者的青睐.

为进一步提升基于激光测距的汽车行驶跑偏测试系统的测试精度,笔者将分析驶入角的测量方法、行驶跑偏量的算法和原始测量数据的处理方法对系统测试精度的影响,并有针对性地提出相应的优化方法,进而搭建出相应的模拟测试系统,以模型小车代替实车进行准确性测试和重复性测试.

1 激光测距行驶跑偏测试系统简介

基于激光测距的汽车行驶跑偏测试系统的现场布局如图1所示,1,3,5为对射式光电开关,2,4,6为激光测距传感器对.

图1 激光测距行驶跑偏测试系统现场布局

测试系统硬件主要包括3对激光测距传感器及相应的对射式光电开关、3个无线信号接入点和手持无线终端.激光测距传感器在对应的对射式光电开关的控制下适时开启,对被试车辆的车身表面数据进行采集.无线信号接入点在其交换机的控制下,为整个行驶跑偏测试路段构建出一个无线通讯环境,引车员可通过手持无线终端与测试系统实现信息交互.行驶跑偏的测试流程:在上车测试之前,利用手持无线终端对被试车辆识别码VIN(vehicle identification number)进行扫描、存储;待被试车辆行驶到测试信号发送区,按动无线手持终端按键,向测试系统发送车辆VIN以识别被试车辆,同时发出测试请求;待被试车辆进入测试准备区,根据地面引导线将被试车辆修正到直行状态(被试车辆的纵轴线与测试路段的中心线平行),并将车速调整到规定值;待被试车辆接近跑偏量自动测量区,双手轻抚或脱离转向盘,不对转向盘施加任何力或力矩,匀速通过跑偏量自动测量区;待被试车辆驶离跑偏量自动测量区,方可根据反馈到手持无线终端的测试结果对被试车辆进行分流,完成该次测试.

行驶跑偏量是在一定长度的行驶跑偏测试路段内,被试车辆的实际行驶轨迹偏离其理想直线行驶轨迹的最大距离.行驶跑偏量是判定被试车辆是否存在跑偏缺陷的重要指标,其许用值通常不超过0.6 m/50 m[5-6].想要提升跑偏测试系统的测试精度和可靠性,必须提高行驶跑偏量的测量准确度.通过对基于激光测距的汽车行驶跑偏测试系统的分析可知,影响其测试精度的因素主要包括驶入角的测量方法、行驶跑偏量的算法和测量数据的处理方法.

2 驶入角的测量方法

2.1 驶入角测量方法分析

要对汽车的行驶跑偏量进行准确测量,就必须要有一个准确的测量基准.在行驶跑偏测试流程中,待被试车辆驶入测试准备区,需对被试车辆的行驶方向进行修正,使其处于直行状态.但是,在实际测试过程中,由于存在人工操作误差,被试车辆到达跑偏量自动测量区起点时,其纵轴线与测试路段中心线通常存在较小的夹角[7](即驶入角),并且每次测试中其值是不同的.若始终以静态的测试路段中心线作为测量基准,势必会引入基准误差.因此,可在每次测试中对驶入角进行测量,并以此作为动态测量基准对行驶跑偏量进行计算.现有的驶入角的测量方法如图2所示,1,3为对射式光电开关,2,4为激光测距传感器对.

建立如图2b所示的直角坐标系Oxy,其中y轴与道路中心线平行,车辆行进方向为正.在t1时刻,被试车辆经过位置点P1,由激光测距传感器对2获得其坐标(x1,y1);在t2时刻,被试车辆经过位置点P2,由激光测距传感器对4获得其坐标(x2,y2).连接点P1,P2,直线P1P2与y轴正方向的夹角(顺时针为正,反之为负)为θ0′.则被试车辆的驶入角为

(1)

式中L1为激光测距传感器对2与激光测距传感器对4在y轴方向的距离,其值略大于被试车辆车长,此处设置为5 m.

采用高精度动态GPS对一辆汽车的行驶跑偏量进行测量,部分原始测量数据[8]如表1所示.

表1 高精度动态GPS原始测量数据

利用三次多项式函数对原始测量数据进行拟合,得到其行驶跑偏量s与行驶距离d的关系为

s=-0.001 0d3+0.185 3d2+

0.272 5d-0.158 7.

(2)

当d=5 m时,根据式(2)计算出相应的行驶跑偏量s=5.71 mm.由此可知:若采用图2所示的方法对这辆汽车的驶入角进行测量,在实际驶入角为0′时,系统测得的驶入角为3.93′,在跑偏量自动测量区(以长度为50 m计算)终点处产生的基准误差为57.10 mm,这将难以达到跑偏测试系统20 mm的测试精度要求.

2.2 驶入角测量方法优化

采用如图2所示的驶入角测量方法可能导致较大的基准误差,且此基准误差是由于近似计算造成的.因此,可采用如图3所示的驶入角测量方法规避这种近似计算误差.1为对射式光电开关,2,4为激光测距传感器对.

图3 优化后驶入角的测量方法

激光测距传感器对2和激光测距传感器对4由同一对对射式光电开关1控制,被试车辆到达跑偏量自动测量区起点处时,两激光测距传感器对同时对被试车辆车身表面进行数据采集,获得相应的坐标分别为(x1′,y1′),(x2′,y2′).如此,被试车辆的驶入角为

(3)

式中L1′为激光测距传感器对2与激光测距传感器对4在y轴方向的距离,其值小于被试车辆车长.

从而,θ0的计算将不受被试车辆自身行驶跑偏量的影响.并且,对射式光电开关处于激光测距传感器对的右侧(被试车辆行进方向一侧),可保证激光测距传感器开启时,其光点就位于车身表面,从而减少对无用数据的采集,提高数据处理效率.

3 行驶跑偏量的算法

将汽车行驶跑偏量的测量过程简化为如图4所示的平面模型,|P1A|=|P1D|.

图4 汽车行驶跑偏量的计算

在图2b建立的坐标系下,在t3时刻,被试车辆经过位置点P3,由激光测距传感器对6获得其坐标(x3,y3).从而,被试车辆的行驶跑偏量s(右偏为正,左偏为负)较为普遍的算法[9]为

|s|≈|BP3|=|x3-x1-(y3-y1)tanθ0|.

(4)

汽车行驶跑偏量是在驶入角为0′的理想状况下定义的,并且行驶跑偏测试考察的是汽车在一定参考距离下的行驶跑偏量.从图4可以看出,与理想状况相比,在驶入角不为0′时,以|BP3|作为跑偏量自动测试区长度的行驶跑偏量存在2点不等价之处: ① 线段BP3与动态测量基准P1B不垂直; ②P1B的长度不是定值,会随着驶入角的大小变化而变化.这2点不等价之处,均会使计算出的行驶跑偏量数值偏大.图4中的各线段长度的关系为

|s|<|DE|<|BC|<|BP3|.

(5)

因此,为消除上述2点不等价之处,使行驶跑偏量的计算更为准确,提出行驶跑偏量s的算法(区分方向)为

(6)

4 测量数据的处理方法

激光测距传感器的光点落在被试车辆车门门缝、透明灯罩等局部特征上,会导致原始测量数据中存在异常数据.激光测距传感器自身的不稳定,也会引起原始测量数据的波动.正确的测量数据处理方法可以提高激光测距行驶跑偏测试系统的测试精度.

4.1 激光测距传感器量程的确定

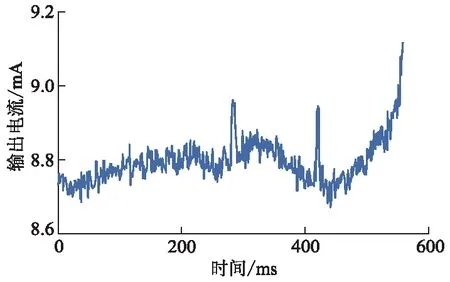

德国SICK品牌的中程激光测距传感器在选定的工作模式下的电流输出特性如图5所示.

图5 激光测距传感器电流输出特性

传感器量程在200~30 000 mm可调.所测距离在传感器量程之外,输出电流为相应的定值;所测距离在传感器量程之内,输出电流与距离的关系为

(7)

式中:D为激光测距传感器所测的距离,mm;I为激光测距传感器输出的电流,mA;Dmax,Dmin分别为激光测距传感器量程的上、下限值,mm.

若激光测距传感器由于自身不稳定产生的电流波动为ΔI,则经过式(7)换算,产生的距离波动为1/16(Dmax-Dmin)ΔI.在激光测距传感器电流波动一定时,减小其量程上、下限的差值(Dmax-Dmin)有利于提高距离的测量精度.因此,根据式(8),(9)确定激光测距传感器的量程.

(8)

(9)

式中:Br为测试区宽度,mm;Bmin,Bmax分别为被试车辆车宽的最小值和最大值,mm;Le为激光测距传感器到测试区边界的距离,mm;|s|max为测试系统所能测量的行驶跑偏量的最大值,mm;Ls为针对激光测距传感器电流波动等情况设置的安全裕量,mm.

4.2 原始测量数据的处理

激光测距传感器的采集频率为3 kHz,电流数据采集卡的基频为80 MHz,分频系数为80 000,采集频率可在1 kHz 到 80 MHz范围内进行离散性的设置.若汽车行驶跑偏测试的车速为50 km·h-1,电流数据采集卡的采集频率设置为1 ~ 3 kHz,则每个数据对应的车身表面长度为4.63 ~ 13.89 mm.为兼顾数据准确性和车身状态的反映,将采集卡的采集频率设置为3 kHz,并提取20个数据(代表车身表面长度92.60 mm)进行后续处理.

将激光测距传感器的量程设置为200 ~ 600 mm,对缓慢行驶(约1.6 km·h-1)的模型小车(比例1 ∶20)的车身表面进行数据采集,采集到的原始电流数据如图6所示.

图6 车身表面的原始电流数据

(10)

(11)

(12)

残差大于3σIj者即为异常数据,予以剔除,重新计算直至剩下电流数据的残差均小于3σIj.若最终剩余的电流数据大于10个,则计算前5个电流数据(代表车身表面长度23.20 mm)的平均值用于后续计算;否则,重新提取数据.提取图6中第400 ~ 450 ms对应的原始电流数据,利用数理统计原理进行筛选,筛选前后的数据分别如图7,8所示.

图7 筛选前的电流数据

图8 筛选后的电流数据

从图7,8可以看出:经过筛选,原本的异常数据被剔除,电流数据变得更为平稳.

5 模拟测试

根据驶入角测量方法、行驶跑偏量算法和数据处理方法编写相应的模拟测试程序,搭建如图9所示的基于激光测距的行驶跑偏模拟测试系统.

图9 行驶跑偏模拟测试系统

根据规划图纸对模拟测试系统进行标定,以模型小车替代实车进行模拟测试.模型小车的车轮外沿先后沿着规划路径1,2,3(每条规划路径对应不同的行驶跑偏量设定值)依次通过3对激光测距传感器进行数据采集.由于行驶速度较低,每次提取30个数据进行筛选.

沿规划路径3测试时,提取、筛选得到的电流数据如图10所示.

图10 模拟测试筛选后的电流数据

从图10可以看出:筛选后的6组数据均较为平稳,图10e对应的电流数据只有29个.对比原始电流数据发现,原本的30个数据中存在1个异常数据,筛选时被剔除.表2为3次模拟测试的结果,对比行驶跑偏量的设定值可知,行驶跑偏量的测试误差均不超过6.50 mm.

表2 模拟测试结果

将模型小车停在激光测距传感器对1,2之间,在第3对激光测距传感器之间放置一立方块,启动模拟测试程序重复测试10次,测试结果如表3所示.以行驶跑偏量测试值的算术平均值作为其真值,模拟测试系统的测试误差均小于3.50 mm,测试误差标准差为1.56 mm.重复测试结果表明,该模拟测试系统具有较高的重复测量精度和可靠性.

表3 模拟测试重复测试结果 mm

6 结 论

分析了驶入角的测量方法、行驶跑偏量的算法和原始测量数据的处理方法对基于激光测距的汽车行驶跑偏测试系统测试精度的影响,提出了采用1组对射式光电开关同时控制2对激光测距传感器测量驶入角、运用莱以特准则剔除含有粗大误差的测量数据等优化方法.结果表明:动态测试中,模拟测试系统的测试误差均小于6.50 mm;重复性测试中,以行驶跑偏量测试值的算术平均值作为其真值,模拟测试系统的测试误差均小于3.50 mm,测试误差标准差为1.56 mm,实现了跑偏测试系统测试精度的提升.

参考文献(References)

[ 1 ] 杨灿. 基于LabVIEW的汽车行驶跑偏测试系统研究开发[D]. 武汉: 武汉理工大学, 2010.

[ 2 ] 何耀华, 厉晓飞. 基于近景摄影测量技术的汽车跑偏测试系统构建[J]. 中国工程机械学报, 2011, 9(4): 476-481.

HE Y H, LI X F. Vehicle-wandering testing system based on close-range photogrammetric technology[J]. Chinese Journal of Construction Machinery, 2011, 9(4):476-481.(in Chinese)

[ 3 ] 荣锐兵, 严运兵, 方园, 等. 基于激光测距的车辆行驶跑偏测量系统[J]. 公路与汽运, 2012 (3): 5-7.

RONG R B, YAN Y B, FANG Y, et al. Vehicle dri-ving wandering measurement system based on laser ranging[J]. Highways & Automotive Applications, 2012 (3):5-7.(in Chinese)

[ 4 ] 周兴林, 吕文莎, 伍洋,等. 二维激光扫描车辆行驶跑偏量测量研究[J]. 汽车技术, 2016 (10): 7-16.

ZHOU X L, LYU W S, WU Y, et al. Study on vehicle driving wandering measurement with 2D laser scanning[J]. Automobile Technology, 2016 (10):7-16.(in Chinese)

[ 5 ] 柯捷. 基于布拉格光纤光栅传感器的汽车行驶跑偏测试系统的研究[D]. 武汉: 武汉理工大学, 2012.

[ 6 ] 廖聪. 基于汽车跑偏检测系统对车辆行驶跑偏的原因和解决对策的研究[D]. 武汉: 武汉理工大学, 2012.

[ 7 ] 王海星. 驶入角对跑偏测试结果影响的仿真研究[J]. 武汉理工大学学报(信息与管理工程版), 2015, 37(5): 438-441.

WANG H X. Influence of entering angles on wandering test values [J]. Journal of WUT (Information & Ma-nagement Engineering), 2015, 37(5):438-441.(in Chinese)

[ 8 ] 安长江, 李文勇. 基于GPS技术的汽车跑偏量测试方法研究[J]. 汽车工程, 2009, 31(9): 804-806.

AN C J, LI W Y. A study on the measurement methods of vehicle driving deviation based on GPS technology[J]. Automotive Engineering, 2009, 31(9):804-806.(in Chinese)

[ 9 ] 周兴林, 李程, 刘汉丽, 等. 基于双目视觉的车辆行驶跑偏在线自动检测系统[J]. 中国机械工程, 2015, 26(1): 130-134.

ZHOU X L, LI C, LIU H L, et al. On-line automatic vehicle driving wandering test system based on binocular vision[J]. Chinese Journal of Mechanical Engineering, 2015, 26(1):130-134.(in Chinese)

[10] 陈琳. 基于激光测距的三坐标测量系统研究[J]. 光学仪器, 2002, 24(2): 7-12.

CHEN L. The 3-dimension measuring system based on the laser ranging[J]. Optical Instruments, 2002, 24(2):7-12.(in Chinese)