不锈钢表面真空钎涂金属陶瓷复合材料的性能研究*>

2018-05-09张小红

张小红

(陕西金泰氯碱化工有限公司 陕西 榆林 718100)

随着人们对科学与环境的探索,对设备的工作条件要求越来越苛刻,我们要求材料具有抗震动、抗疲劳、抗氧化、耐高温等性能,所以单纯的金属材料是很难完成我们预期工作的[1]。金属合金在高温下仍然具有很高的强度和韧性,但其抗氧化的能力较差[2]。而陶瓷材料具有良好的抗氧化性和耐磨性,因此在金属表面制作既具有金属的强度和韧性又具有陶瓷的抗氧化性与耐磨、耐腐蚀性的涂层正越来越受到人们的欢迎[3]。笔者对表面涂层强化进行研究探索,以氧化铝(Al2O3)和碳化钨(WC)作为陶瓷增强相材料,采用钎涂的方法在316L不锈钢表面制作陶瓷-金属复合涂层以提高不锈钢的耐磨性。

陶瓷材料与基体的结合良好,耐磨性能与力学性能优异,摩擦系数小[4]。陶瓷涂层的种类有很多,可以用多种方法将其分类。按制作涂层的工艺方法可分为喷涂涂层、气相沉积及扩散涂层、熔烧涂层、电化学工艺涂层、低温烘烤涂层、溶胶-凝胶涂层及原位反应涂层等;按涂层成分可分为氧化物涂层、非氧化物涂层、硅酸盐系涂层及复合陶瓷涂层等;按涂层的性能与用途可分为温控涂层(包括温控、隔热、红外辐射涂层等)、摩擦涂层(包括减磨、耐磨、润滑涂层)、耐热涂层(包括抗高温氧化、抗腐蚀、热处理保护涂层等)、电性能涂层(包括导电、绝缘涂层等)、特种性能涂层(包括电磁波吸收、防原子辐射涂层等)及工艺性能涂层等[5]。

Al2O3具有很高的硬度及较强的抗腐蚀性,所以Al2O3陶瓷涂层在耐腐蚀性及耐磨性环境之中对基体具有一定的保护的作用[6]。况军等[7]研究了利用激光熔覆法在45#钢基体表面制备的Al2O3/Ni涂层的组织和性能。结果表明,加入Al2O3后可以使涂层组织更加均匀,还可以提高涂层的耐磨性和耐腐蚀性。

WC具有高硬度、高熔点及较高的稳定性,WC颗粒与铁基金属的润湿良好,润湿角为零,而且WC与其它陶瓷增强相(如碳化钛等)相比更容易制备,所以WC作为陶瓷增强相越来越受到人们的重视,并得到了广泛的应用[8]。Wu P等[9]采用激光熔覆法制备了以WC作为增强相的梯度涂层,获得了没有气孔和裂纹的高质量涂层。

笔者旨在制备316L不锈钢表面的耐磨Al2O3或WC陶瓷涂层来解决锌锅沉没辊的辊轴与辊套磨损过于严重的问题,以延长设备的使用寿命,进而提高生产效率。

本课题的研究目标是探索提高不锈钢表面硬度2倍以上,提高耐磨性1倍以上金属陶瓷涂层的钎涂材料和钎涂工艺。笔者分别利用Al2O3与WC作为陶瓷增强相在316L不锈钢表面制备金属陶瓷涂层,主要研究内容有4个方面:涂层成分的设计与优化、涂层涂覆工艺的研究、涂层性能测试、涂层微观组织分析。

1 实验部分

1.1 实验材料与成分设计

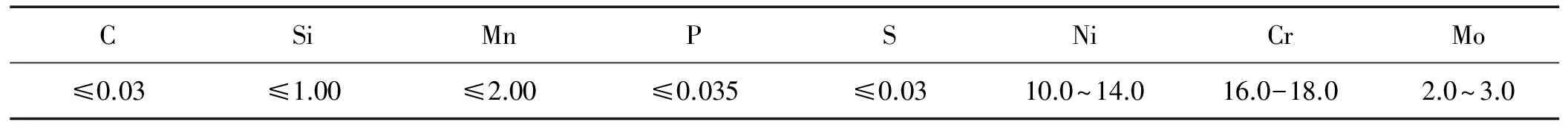

钎涂实验所采用的基板为316L不锈钢板,规格有20 mm×30 mm和20 mm×20 mm两种,化学成分见表1。

表1 316L不锈钢化学成分(质量%)

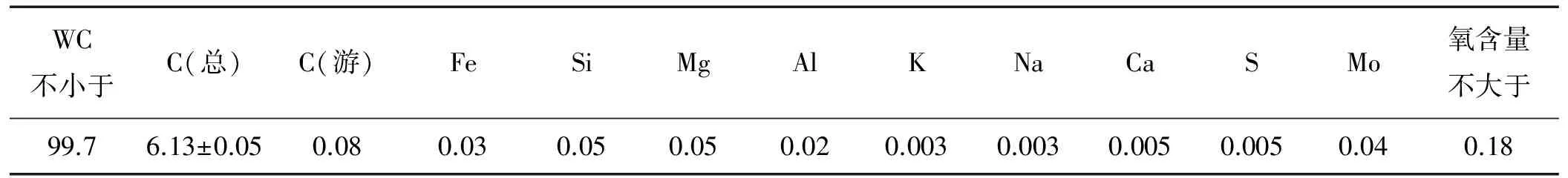

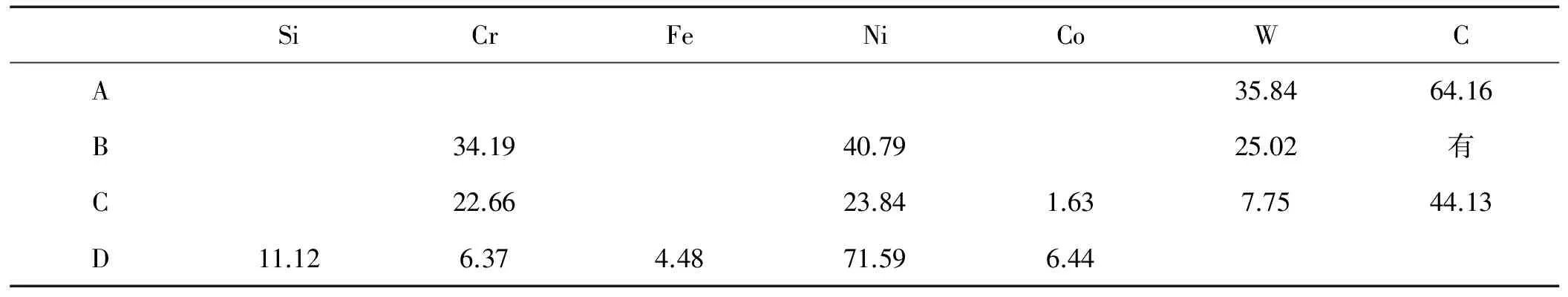

镍基钎料BNi2与陶瓷相的润湿性良好、熔点低、熔化温度间隔小、流动性好,所以本设计中的镍基钎料选用BNi2。其他药品包括Al2O3、Ti2Ni、Ti、WC、WC-12Co等。其中Al2O3粒度为200目,WC颗粒的化学成分见表2。

表2 WC颗粒的化学成分(质量%)

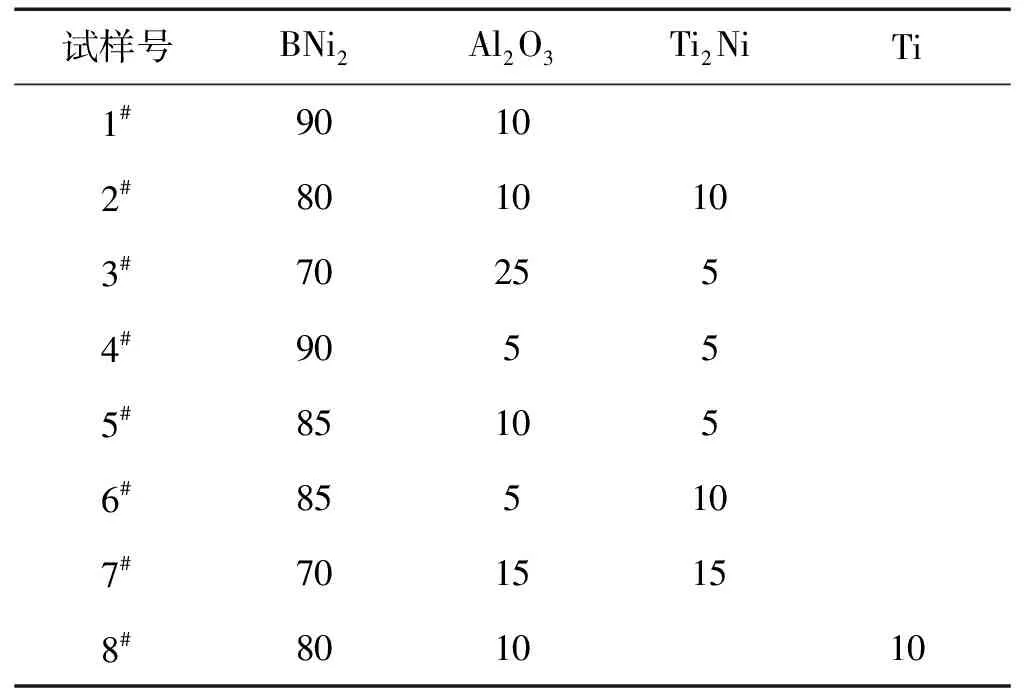

根据钎料的理论加入比例,做了8组钎料的试验,考虑到钎料对Al2O3粉的润湿性不良,添加了少量钛作为活性助剂,Al2O3钎料实验成分见表3。

表3 Al2O3钎料分组及成分组成(质量%)

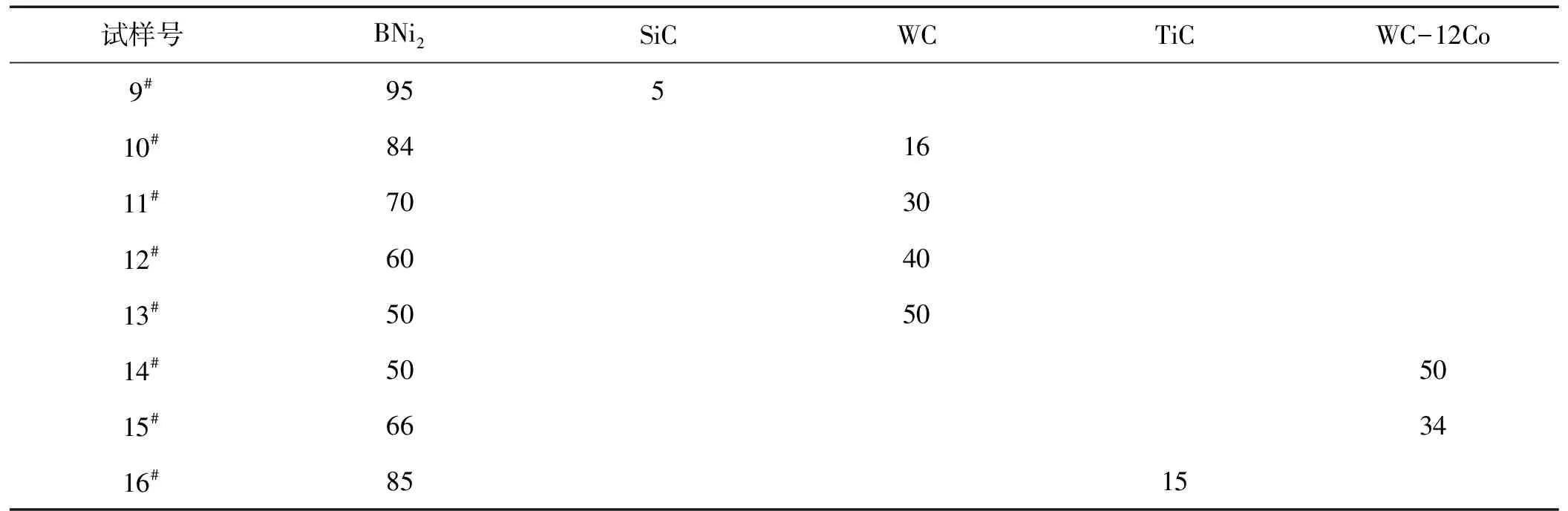

参考赵敏海等[8]的工作并经过计算,针对WC增强相也做了若干组试验,并设置了SiC、TiC与无增强相的对照组。碳化物钎料分组情况与成分见表4。

1.2 实验条件

VQB-335型多功能真空钎焊炉,具体工艺参数为:真空度高于6×10-3,升温速度为15 ℃/min,连接温度为890 ℃,连接时间为5~15 min,降温速度为20 ℃/min。

实验设备及工具:MP2抛光机、球磨机、镶样机、电子天平、烧杯、培养皿、镊子、砂纸、脱脂棉等。

检测设备:LEO-1450 型扫描电镜、MXP21 VAHF 型X-射线衍射仪、LEICA VMHT 30M维式硬度计。

表4 碳化物钎料分组及成分组成(质量%)

1.3 实验步骤

1.3.1 混料

使用天平按照配方称出所需药品,按照表3、表4配出每组钎料各10 g。将其放在药瓶中,在球磨机上进行混料,混料时间在10 h以上,完成后将药瓶放在干燥皿中备用。

1.3.2 制样

分别用240#、400#砂纸打磨基板,将基板表面的氧化膜磨去,用无水乙醇清洗掉基板表面的杂质。将基板置于水平桌面上,用混好的钎料均匀涂覆在基板的一个区域内。

1.3.3 钎涂

将制好的试样分组送入真空钎焊炉,分别按以下参数进行钎涂:1#~8#试样进行1 000 ℃与1 050 ℃的2次钎涂实验,保温时间均为30min。9#~16#试样进行1 050 ℃与1 080 ℃的2次钎涂实验,保温时间均为10 min。钎涂过程如下:抽真空至5×10-3Pa,然后以10~12 ℃/min升温速度加热,达到最高温度保温一定时间以后便停止加热,后随炉冷却,降温至200 ℃以下关闭扩散泵,再过1 h以后关闭机械泵。

1.3.4 镶样

涂层试样完成后,对试样进行宏观观察。对宏观性能良好的试样,用线切割切取基板上含涂层的10 mm×5 mm的试块,在镶样机中镶嵌在电木粉内,以备进行SEM照相与能谱(EDS)分析。

1.3.5 磨样与抛光

将镶好的试样分别用400#,600#,800#,1000#,1200#,1500#,2000#砂纸进行打磨,逐级递增,当划痕朝向为同一方向时换下一号砂纸。在2000#砂纸上磨完之后进行2次抛光。抛光完毕后,用无水乙醇冲洗抛光表面并风干。

1.4 测试方法

1.4.1 显微组织与相组成

对宏观性能良好的试样进行SEM照相,结合EDS与XRD结果分析试样的显微组织。作为SEM测试的补充,对试样进行XRD测试,并与SEM结果进行结合,帮助分析试样的显微组织。

1.4.2 硬度测试

对性能良好的试样利用LEICA VMHT 30M维式硬度计测量试样的显微硬度,并进行记录。显微硬度的计算公式为:

HV=1854P/d2

(1)

式中: H——维氏显微硬度;

P——负荷,g,本试验取100 g,加载时间10 s;

d——压痕对角线长度,μm。

2 结果与讨论

2.1 Al2O3涂层

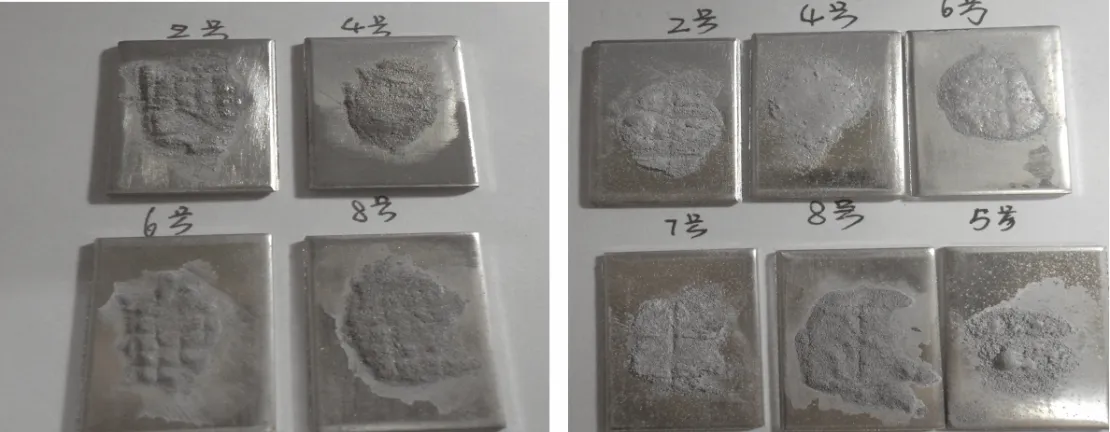

通过试验发现:①没加入活性元素的1#试样没有形成涂层,说明Ti2Ni有利于体系的润湿铺展;②Al2O3比例超过5%时也没形成较为理想的涂层,有脱落的现象;③4#和6#在1 050 ℃×30 min得到表面质量相对较好的涂层。图1与图2是对宏观性能比较好的涂层拍摄的照片。

图1 1 000 ℃下制备的部分Al2O3试样图2 1 050 ℃下制备的部分Al2O3试样

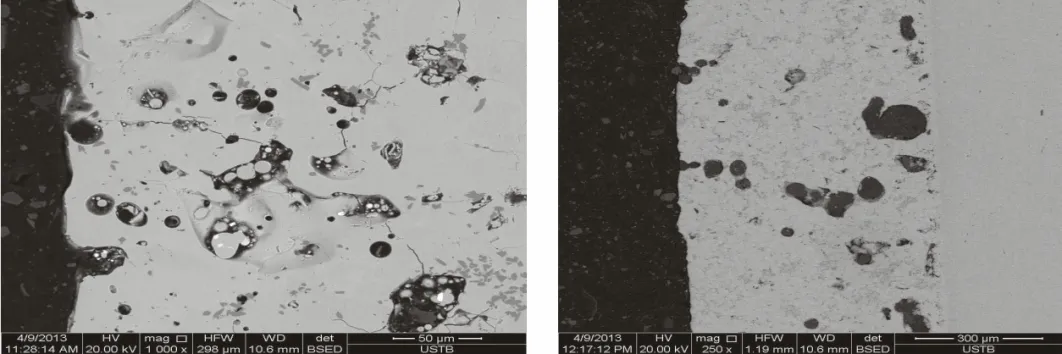

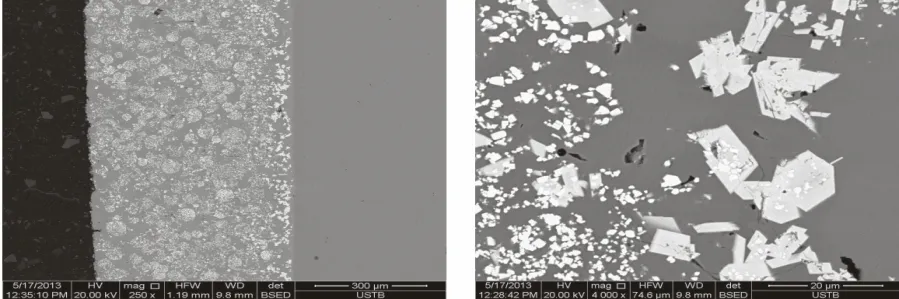

图3是对1 050 ℃×30 min得到表面质量较好的涂层4#和6#进行扫描电镜SEM观察的结果,并没有发现Al2O3增强相均匀分布在涂层中,而且还有裂纹产生。其裂纹产生原因可能为Al2O3与BNi2钎料的润湿性不够好[10~12]。

综上所述,Al2O3陶瓷作为涂层增强相的方案行不通。

图3 4#(a)和6#(b)试样的SEM照片

2.2 碳化物涂层

2.2.1 宏观性能

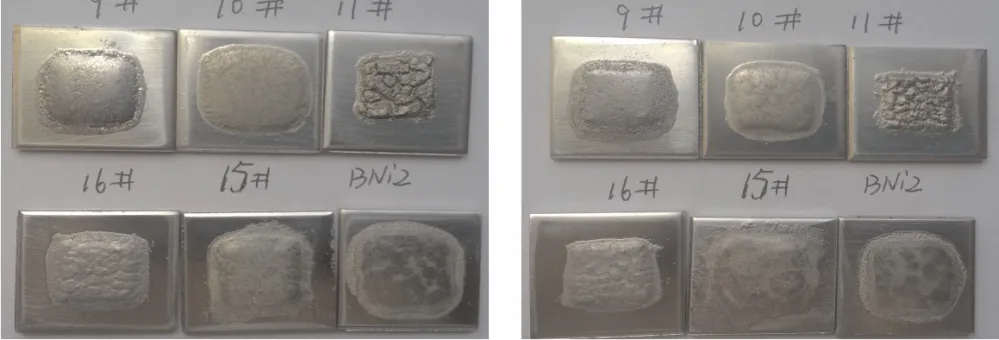

图4与图5为1 050 ℃、1 080 ℃下制备的部分样品以及无增强相对照组的宏观照片,可以看出9#、10#与15#试样的宏观性能比较好。当涂层中WC含量过高时,无法得到表面光滑、有金属光泽的涂层,如图4与图5中的11#试样。

图4 1 050 ℃下制备的部分样品图5 1 080 ℃下制备的部分样品

2.2.2 显微组织分析

2.2.2.1 1 050 ℃下制备的9#试样

图6 1 050 ℃下制备的9#试样的涂层横截面(a)与典型组织(b)

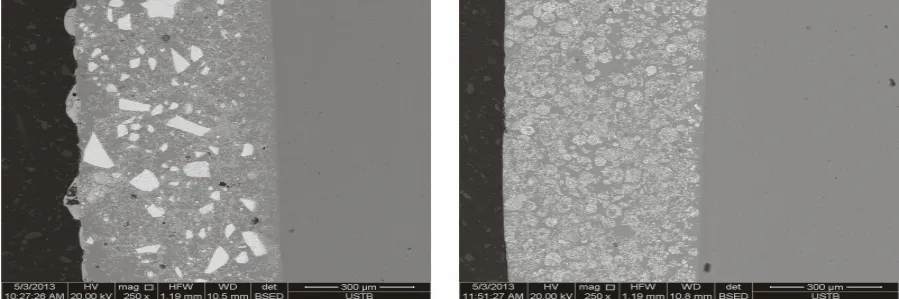

图6为在1 050 ℃下保温10 min的9#试样涂层横截面及典型组织。

由图6(a)中涂层横截面可以看出,涂层的缺陷比较少,但增强相分布不均匀。图6(b)中浅灰色部分为涂层基体,深灰色及黑色相为涂层的增强相。为了了解增强相的成分,对该试样进行了EDS测试,所得结果见表5。

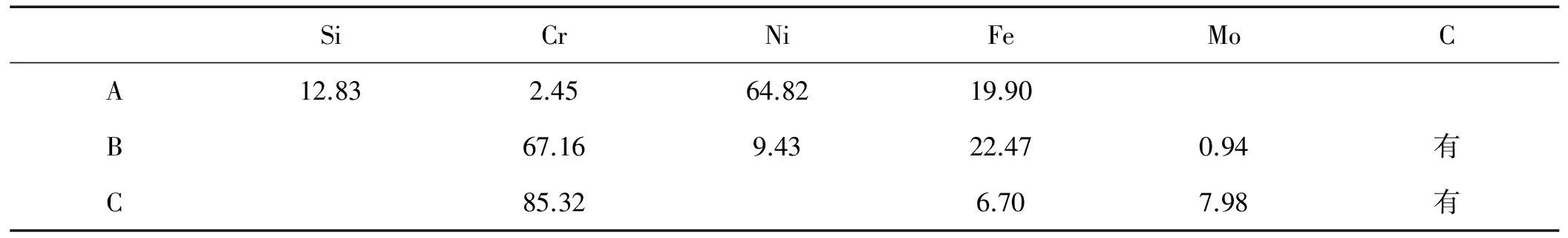

表5 1 050 ℃下制备的9#试样EDS结果(At.%)

由于试样在进行SEM测试前经过喷碳处理,所以C元素的含量不作为参考。由表5还可发现,涂层增强相中几乎不含Si,涂层的基体中反而含有很多Si元素。我们可以推测出SiC在钎涂过程中与BNi2钎料发生了反应,导致Si元素不再以SiC的形式存在[13]。因此9#试样的宏观性能虽然良好,但无法达到我们预期的目标。

2.2.2.2 1 050 ℃下制备的10#试样

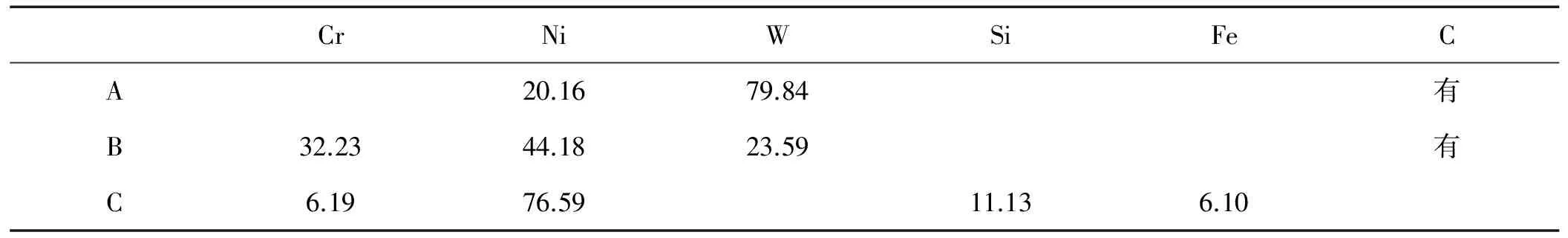

图7 1 050 ℃下制备的10#试样的涂层横截面(a)与典型组织(b)

CrNiWSiFeCA20.1679.84有B32.2344.1823.59有C6.1976.5911.136.10

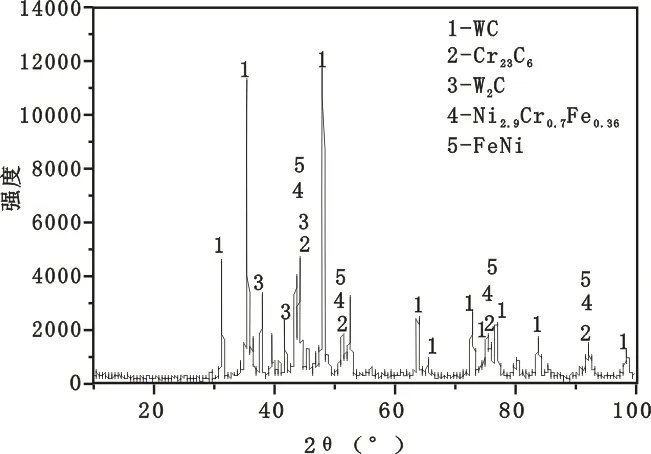

图7为在1 050 ℃下保温10 min制备的10#试样涂层横截面与典型组织。由图7涂层横截面中可以看出,涂层的缺陷较少,但增强相分布不够均匀,有聚集长大的现象,这将会影响到涂层的质量。图7(b)典型组织图中白色相为WC,浅灰色相为WC与钎料发生扩散反应后形成物质的相,深灰色为涂层基体。对该试样进行EDS与XRD测试,结果见表6与图8。

图8 1 050 ℃下制备的10#试样的XRD结果

在高温下WC颗粒表面发生熔解。由于其与周围高温BNi2熔体之间存在浓度差,导致BNi2熔体中的Ni、Cr等原子向WC颗粒表而扩散,在随后的凝固过程中析出多种硬质相化合物相[14~16],最终在WC颗粒周围形成了许多不同形状的灰色相。从表6也可以看出这一结果。

2.2.2.3 1 050 ℃下制备的15#试样

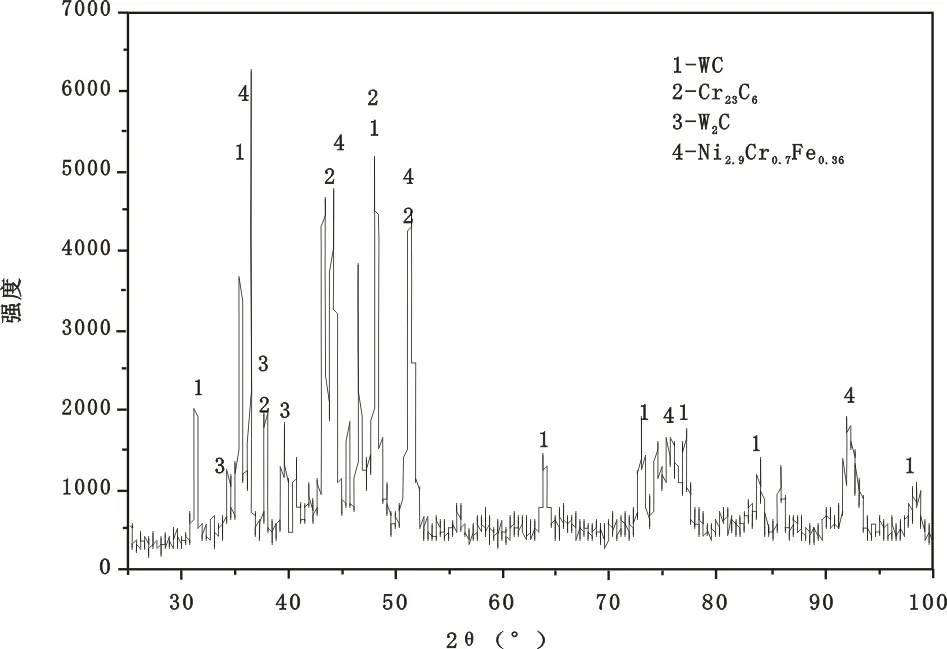

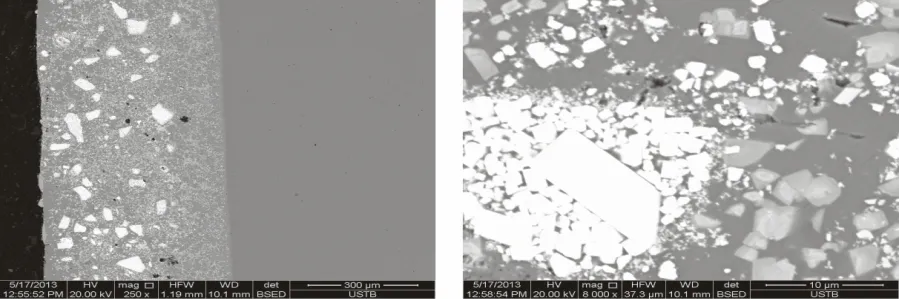

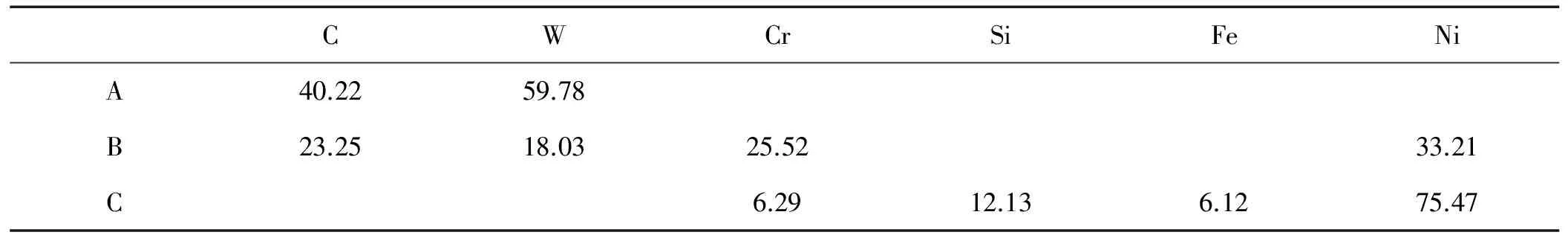

图9为1 050 ℃下保温10 min制备的15#试样涂层横截面与典型组织。通过涂层横截面图可以发现,与10#样品相比,15#样品的增强相在涂层中分布均匀得多,聚集长大的现象不那么明显。涂层与不锈钢基体之间的过渡层缺陷相对也较少。可以推测,15#样品的性能会比10#更好。典型组织中白色的相为WC相,灰色为涂层基体,浅灰色相为WC-12Co与钎料发生扩散反应后得到组织的相[17~19]。对该试样进行EDS与XRD检测,结果见表7和图10。

图9 1 050 ℃下制备的15#试样的涂层横截面(a)与典型组织(b)

SiCrFeNiCoWCA35.8464.16B34.1940.7925.02有C22.6623.841.637.7544.13D11.126.374.4871.596.44

图10 1 050 ℃下制备的15#试样的XRD结果

包覆在WC表面的Co主要是改善BNi2钎料对WC硬质合金粉的润湿性。微观分析表明,焊后包覆在WC表面的Co全部熔入了合金中。通过EDS分析也证实,Co分布在灰色的基体中,并没有分布在白色的WC相中。

2.2.2.4 1 080 ℃下制备的10#试样

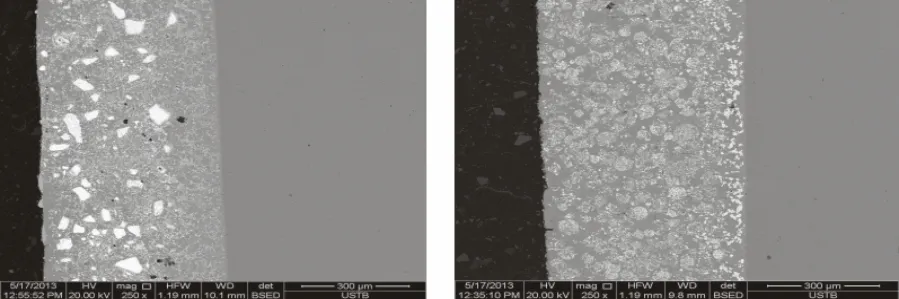

图11为1 080 ℃下保温10 min制备的10#试样的涂层横截面与典型组织。

图11 1 080 ℃下制备的10#试样的涂层横截面(a)与典型组织(b)

由图11可以看出,过渡层的缺陷很少,但是聚集长大的现象十分明显,增强相分布十分不均匀。图11(b)典型组织中白色相为WC相,浅灰色相为WC与钎料发生扩散反应生成的相,深灰色为涂层基体。EDS结果见表8。

表8 1 080 ℃下制备的10#试样EDS结果(At.%)

加热温度由1 050 ℃变为1 080 ℃,涂层中聚集长大现象变得更为明显。由表8也可以看出,A处为WC聚集区域。在增强相分布不均匀的情况下,涂层的质量会下降。

2.2.2.5 1 080 ℃下制备的15#试样

图12为1 080 ℃下保温10 min制备的15#试样的涂层横截面与典型组织。

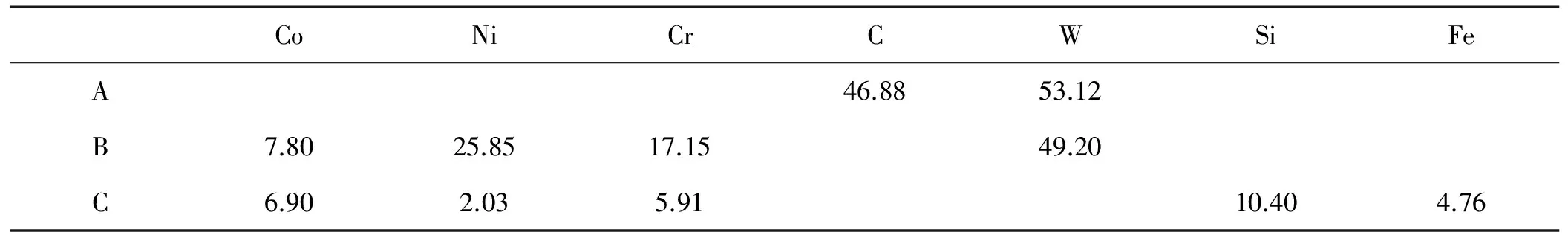

由图12可以看出,15#试样在过渡层附近也出现了聚集长大现象,这一现象的产生应该也和温度有关[20]。图11(b)典型组织中白色相为WC相,灰色为涂层基体。我们同样对该试样进行EDS测试,结果见表9。

图12 1 080 ℃下制备的15#试样的涂层横截面(a)与典型组织(b)

CoNiCrCWSiFeA46.8853.12B7.8025.8517.1549.20C6.902.035.9110.404.76

与10#样品相比,15#样品的增强相分布较均匀,但仍然有聚集长大的现象。

2.2.3 涂层成分与工艺对组织的影响

2.2.3.1 成分对组织的影响

通过宏观照片的观察我们可以发现,即使在同一温度下,不同样品得到的涂层宏观性能的差异也很大,如图13所示。

图13 1 050 ℃下制备的部分样品

当WC或WC-12Co含量过高时,涂层会出现龟裂的现象,甚至得不到涂层。图13中11#样品的WC含量为30%,已经发生龟裂。实际上12#样品与13#样品的表面质量更差,这是因为钎料中WC含量过高[21]。而TiC与钎料润湿性不够好,制得的涂层表面性能较差,即16#样品。

经过SEM与EDS分析还可以发现SiC会与钎料发生反应,无法以本文中的方法作为陶瓷增强相。无论在1 050 ℃还是1 080 ℃,WC与WC-12Co相比,聚集长大现象更加明显,如图14与图15。这是因为包覆在WC表面的Co改善了WC与BNi2的润湿性,阻碍了聚集长大[22~26]。

2.2.3.2 加热温度对组织的影响

WC与WC-12Co都存在聚集长大现象。从图14(a)与图15(a)中可以看出,WC的聚集长大现象比较突出,在1 050 ℃与1 080 ℃下WC聚集长大的程度差别不明显。这可能是因为此时温度不是影响增强相聚集的主要因素[27~31]。但通过对比图14(b)与图15(b)可以发现,同样是WC-12Co,在1 050 ℃下几乎没有聚集的WC相,而在1 080 ℃下在过渡层附近出现了WC聚集的现象,这就是受到了温度的影响。

2.3 力学性能测试

经过宏观观察与SEM、EDS、XRD测试,推测上述样品中1 050 ℃下10#与15#试样的力学性能最好。所以对这两个试样进行了显微硬度测试。结果如图16与图17所示。

图14 1 050 ℃下制备的样品(a)10#(b)15#

图15 1 080 ℃下制备的样品(a)10#(b)15#

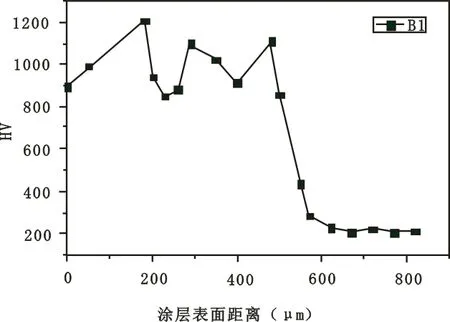

图16 1 050 ℃下制备的10#试样维式硬度测试结果

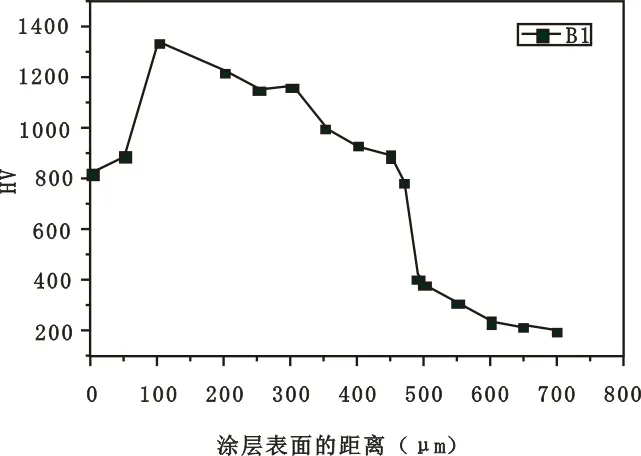

图17 1 050 ℃下制备的15#试样维式硬度测试结果

如图16所示,涂层表面到过渡层硬度为下降趋势,在过渡层附近迅速下降直至稳定。结合具体数据分析,最高硬度为1 206 HV,最高硬度距涂层表面180 μm,基体的硬度约为200 HV。取前11个点求平均值得977 HV,硬度提高约777 HV,最高硬度提高约5.03倍。

通过图17可知,15#试样的涂层硬度在过渡层处同样有较快的下降趋势。结合具体数据分析,最高硬度为1 343.1 HV,最高硬度距涂层表面100 μm,基体的硬度约为200 HV。取前10个点求平均值得1 024 HV,硬度提高约824 HV,最高硬度提高约5.72倍。

需要注意的是测定出的最高硬度并不一定是样品的最高硬度值,因此采用这种方法测出的数据只是估算值。尽管是估算值,也有一定的参考意义。通过显微硬度测试可以得出结论,1 050 ℃下15#试样的硬度高于10#试样。

由于耐磨性与硬度关联很大,而硬度提升有5倍以上,所以可以推测涂层达到了提高不锈钢基体耐磨性1倍以上的要求。

3 结论

笔者采用钎涂的方法,分别以Al2O3与WC作为陶瓷增强相在316L不锈钢表面制备陶瓷涂层,研究了涂层的形貌、组织和硬度,得出结论如下:

1)采用本设计中钎涂的方法,无法制备出理想的Al2O3陶瓷涂层。

2)用组成质量分数为BNi266%,WC-12Co34%的钎料进行钎涂,可制备出表面光滑,有金属光泽,硬度高的陶瓷涂层。

3)采用上述钎料,获得性能最好的涂层对应的工艺参数为:1 050 ℃,保温10 min。

4)笔者制得的涂层硬度可达到316L不锈钢基体6倍以上。

1 曾爱香,唐绍裘.金属基陶瓷涂层的制备、应用及发展.陶瓷研究,1998,27(4):11~14

2 贾中华.料浆法制备铌合金和钼合金高温抗氧化涂层.粉末冶金技术,2001,22(2):74~76

3 唐绍裘.高性能陶瓷涂层——材料、技术及应用市场.表面技术,2002,21(2):46~47

4 张宝军.铸造碳化钨/镍基钎料合金复合钎涂材料制备与性能研究:[硕士学位论文].西安:长安大学,2007

5 曾爱香,唐绍裘. 金属基陶瓷涂层的制备和应用及发展.表面技术,1999,13(1):1~3

6 徐秋红,王志,史国普,等.钢基体涂覆Al2O3陶瓷层的研究现状与展望.稀有金属快报,2007,14(12):1~5

7 况军,徐艳菊.Al2O3对激光熔覆Ni基涂层性能的影响.中国科技论文在线,2006(9):1~5

8 赵敏海,刘爱国,郭面焕.WC颗粒增强耐磨材料的研究现状.焊接,2006,14(11):26~29,47

9 Wu P,Du H M,Chen X L,et al.Influence of WC particle behavior on the wear resistance properties of Ni-WC composite coatings.Wear,2004,257:142~147

10 董洪亮,李国军,崔学军.高性能陶瓷涂层的制备技术与发展趋势.材料导报,2008,12(S2):183~186

11 卢屹东,亢世江,丁敏,等.金属表面陶瓷涂层的技术特点及应用.焊接技术,2005,13(2):7~9

12 武志斌,肖冰,徐鸿钧.合金真空钎焊金刚石砂轮的研究.机械科学与技术,2001,20(6): 888~891

13 陈浩,潘春旭.钴基合金激光熔覆组织及其耐磨耐蚀性研究.兵器材料科学与工程,2002, 25(2):45

14 潘蕾,陶杰,吴申庆,等.干摩擦条件下WC增强Cu-Mn-Ni复合涂层的磨损性能研究.摩擦学报,2002,22(1):13~16

15 陆善平,董秀中,吴庆,等.NiCrBSi-WC耐磨钎涂涂层的制备.金属学报,1999,35(1):82~84

16 陆善平,郭义,陈亮山.(WC-Co/NiCrBSi)钎焊涂层结合机制及磨损性能研究.材料科学与工程,1999,17(2):46~48,70

17 许振华.反应钎涂碳化物/铁基合金复合涂层成分设计与组织结构:[硕士学位论文].北京: 北京科技大学,2007

18 姚正军,徐鸿钧,肖冰,等.Ni-Cr合金Ar气保护炉中钎焊金刚石砂轮的研究.中国机械工程,2001,12(8):956~959

19 王杰敏,文九巴,张伟,等.热浸镀渗铝技术的研究现状及进展.表面技术,2004,16(5):4~6

20 刘雪民,易大伟,刘炳,等.热浸镀铝技术的研究应用与发展.材料保护,2008,14(4):47~50

21 赵霞,徐家文,孙永鑫.0Cr18Ni9Ti奥氏体不锈钢热浸镀铝层的抗高温氧化性能.金属热处理,2009(3):76~79

22 林峰,杨月英,王建江,等.自蔓延反应火焰喷涂复相陶瓷涂层研究.暨南大学学报(自然科学版), 2007(1):100~104

23 黄小鸥,汪瑞军,徐林.电火花沉积金属陶瓷材料耐铝液热浸蚀研究.焊接,2001(3):22~24

24 汪瑞军,钱乙余,黄小鸥,等.TCl合金表面电火花沉积WC-8Co涂层界面行为.焊接学报,2003,18(5):88~90

25 夏正月,韩培高,韦德远,等.发光纳米硅/二氧化硅多层膜的特性与氢气氛退火的影响.物理学报,2007(11):6 691~6 694

26 孙方红,马壮,董世知,等.Q235钢表面金属陶瓷涂层熔覆技术的研究进展.材料保护,2012(1):48~51

27 王利蕊,田宗军,赵剑峰,等.42SiMn表面激光熔覆SiC纳米陶瓷涂层试验研究.材料开发与应用,2003,25(4):27~29

28 刘红娟,任富建,李义曼.自蔓延高温合成涂层技术及其研究进展.中国非金属矿工业导刊,2006,5(4):18~20

29 卢国辉,曾鹏, 黄惠平,等. 爆炸喷涂Al2O3陶瓷梯度涂层的组织与性能.材料工程,2000,24(4):30~33

30 柯培玲,武颖娜,王启民,等. 爆炸喷涂空心球形氧化锆热障涂层的抗热冲击性能.金属学报, 2004,19(11):1 179~11 82

31 张菁,揭晓华.高速火焰喷涂技术及其应用.国外金属热处理,1998,12(2):43~39