精细雾化抛光氮化硅陶瓷的抛光液配制参数优化

2018-05-08,,

,,

(江南大学机械工程学院,江苏 无锡 214122)

1 前 言

新型功能陶瓷在微电子、电子、光电子和信息化技术等领域的应用,使得功能陶瓷元器件的加工质量以及效率面临着巨大的挑战。氮化硅陶瓷材料以其耐高温、强度高、耐化学腐蚀等优良性能在工业和国防等领域得到广泛应用;由于其自身的硬度高,研磨加工易在氮化硅陶瓷表面产生划痕和残余应力等表面缺陷,无法获得高质量的氮化硅陶瓷表面,影响零件的使用性能,因此化学机械抛光成为了对氮化硅陶瓷进行超精密加工的极佳方式[1-2]。

化学机械抛光(chemical mechanical polishing,CMP)是目前公认的可有效兼顾局部和全部平坦化的技术[3],朱从容采用四种不同的磨料对氮化硅陶瓷进行了抛光,研究了化学机械抛光过程中磨料与工件表面的相互作用规律[4]。冯凯萍提出了一种针对氮化硅陶瓷抛光的球体双平面抛光方法,研究了抛光速度、抛光压力和水基二氧化铈抛光液浓度对氮化硅陶瓷表面粗糙度的影响[5];邓朝晖等应用化学机械抛光在数控坐标磨床上对氮化硅陶瓷回转曲面零件进行了超精密加工工艺实验研究[6]。但是这些传统的抛光也存在着一些问题:抛光液的成本较高,消耗较大,造成资源的浪费;未经处理的抛光液大量排放到自然界会造成环境污染;抛光液在工件表面的团聚影响了工件表面的加工质量[7-8]。

本课题组改进传统CMP的施液方式,提出了超声精细雾化CMP的工艺方法,其雾化抛光效果与传统抛光效果接近,但抛光液用量与传统抛光相比却大幅降低[9-10]。目前几乎没有关于氮化硅陶瓷超声精细雾化抛光的研究[11-14],本文通过调节二氧化硅抛光液中的pH值和SiO2磨料浓度以及抛光液中氧化剂的含量[15],对氮化硅陶瓷进行超声精细雾化抛光,得到较优的成分结果,并与传统的CMP进行了比较。

2 实 验

2.1 实验材料

实验选用20mm×20mm×0.65mm,表面粗糙度为10nm的氮化硅陶瓷基板作为待抛光材料,抛光液为市购二氧化硅抛光液(磨粒粒径为100nm,磨料浓度为38.5 wt %,pH值为10.5);氧化剂为双氧水,硝酸和氢氧化钾为pH值调节剂。

2.2 实验方法

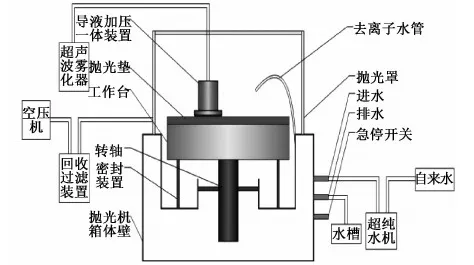

本实验使用聚氨酯抛光垫,在UNIPOL-1502型抛光实验机上采用超声精细雾化CMP对氮化硅陶瓷基板进行了超精密加工;抛光压力为10.5psi,抛光盘转速为90r/min,CMP的抛光雾流量为10.5mL/min;与其作对比的传统CMP的抛光液流量为85mL/min,抛光时间为10min。抛光装置原理如图1所示。

图1 超声精细雾化CMP设备原理图Fig.1 Principle diagram of the ultrasound fine atomization CMP

采用硝酸与氢氧化钾来调节抛光液的pH值,本实验仅考虑中性和碱性抛光液,实验条件为:SiO2的质量分数为5wt %;H2O2质量分数为1 wt %;pH值分别为7、8、9、10、11、12。每次实验重复三次,取平均值。

采用去离子水来调节抛光液中磨料的含量,实验条件为:SiO2磨料的质量分数分别为5、10、15、20及25wt%;H2O2质量分数为1wt%;pH值为8;抛光压力为10.5psi;抛光盘转速为90r/min;雾液流量为10.5mL/min。每次实验重复三次,取平均值。

采用去离子水来调节抛光液中H2O2的含量,实验条件为:SiO2磨料的质量分数为5wt%;pH值为8;氧化剂H2O2的质量分数分别为1、2、3、4及5wt%;抛光压力为10.5psi;抛光盘转速为90r/min;雾液流量为10.5mL/min。每次实验重复三次,取平均值。

在相同的实验条件下,采用相同的抛光液对氮化硅陶瓷基体分别进行超声精细雾化抛光与传统抛光,对比其材料去除率及抛光液消耗量。

2.3 抛光液性能评价指标

在抛光前后,用XS205DU型,精度为0.01mg的精密电子天平对三片氮化硅陶瓷基片进行称重,通过式(1)计算材料去除率。

(1)

式中,MRR为材料去除率(nm/min),M0和M1分别为抛光前、后陶瓷基板的质量(g),ρ为陶瓷基板的密度(g/cm3),S1为陶瓷板表面积(cm2),t为抛光时间(min)。

通过AFM原子力显微镜(RTEC)观察氮化硅陶瓷基板的表面形貌(扫描区域为5μm×5μm),并测量其表面粗糙度。

3 结果与讨论

3.1 抛光液pH值对氮化硅陶瓷抛光速率的影响

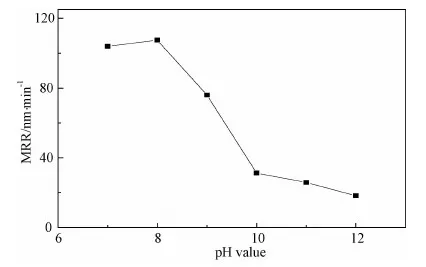

本文考虑的是pH值7~12的抛光液对氮化硅陶瓷精细雾化抛光材料去除率的影响,其变化趋势如图2所示,随着抛光液pH值的增大,材料去除率先增大后减小,当抛光液的pH值为8时,去除率最大,为107.44nm/min,当pH值为12时,去除率为18.26nm/min。产生这种现象的原因之一是:当抛光液的pH值增大时,由于双氧水在强碱性环境中的稳定性较差,导致抛光液的氧化性变差,抛光过程中的化学作用亦随之减小,因此氮化硅陶瓷的材料去除率亦随之降低。当抛光液的pH值为8时,稳定性最好。

图2 材料去除率随抛光液pH值的变化趋势Fig.2 Material removal rate trend along with the change of pH value

3.2 SiO2磨料含量对氮化硅陶瓷抛光速率的影响

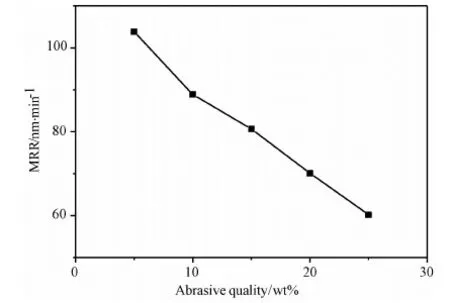

图3 材料去除率随磨料质量分数的变化趋势Fig.3 Material removal rate trend along with the change of abrasive mass fraction

使用五种不同SiO2磨料质量分数的抛光液对氮化硅陶瓷进行精细雾化抛光,氮化硅陶瓷的材料去除率随SiO2磨料质量分数的变化趋势如图3所示。随SiO2磨料质量分数的不断增大,氮化硅陶瓷的材料去除率逐渐降低,在SiO2磨料质量分数为5wt%时,氮化硅陶瓷的材料去除率最大,约为103.82nm/min,当SiO2磨料质量分数为25wt%时,其材料去除率为60.23nm/min。造成此结果的一个原因是:随着磨料浓度的增加,抛光过程中的机械作用与化学作用没有达到相对平衡,氮化硅陶瓷表面的材料还没有来得及发生完全化学反应就被抛光过程中磨粒的机械作用给去除掉了,因而氮化硅陶瓷的抛光速率反而降低了。

3.3 氧化剂H2O2含量对氮化硅陶瓷抛光速率的影响

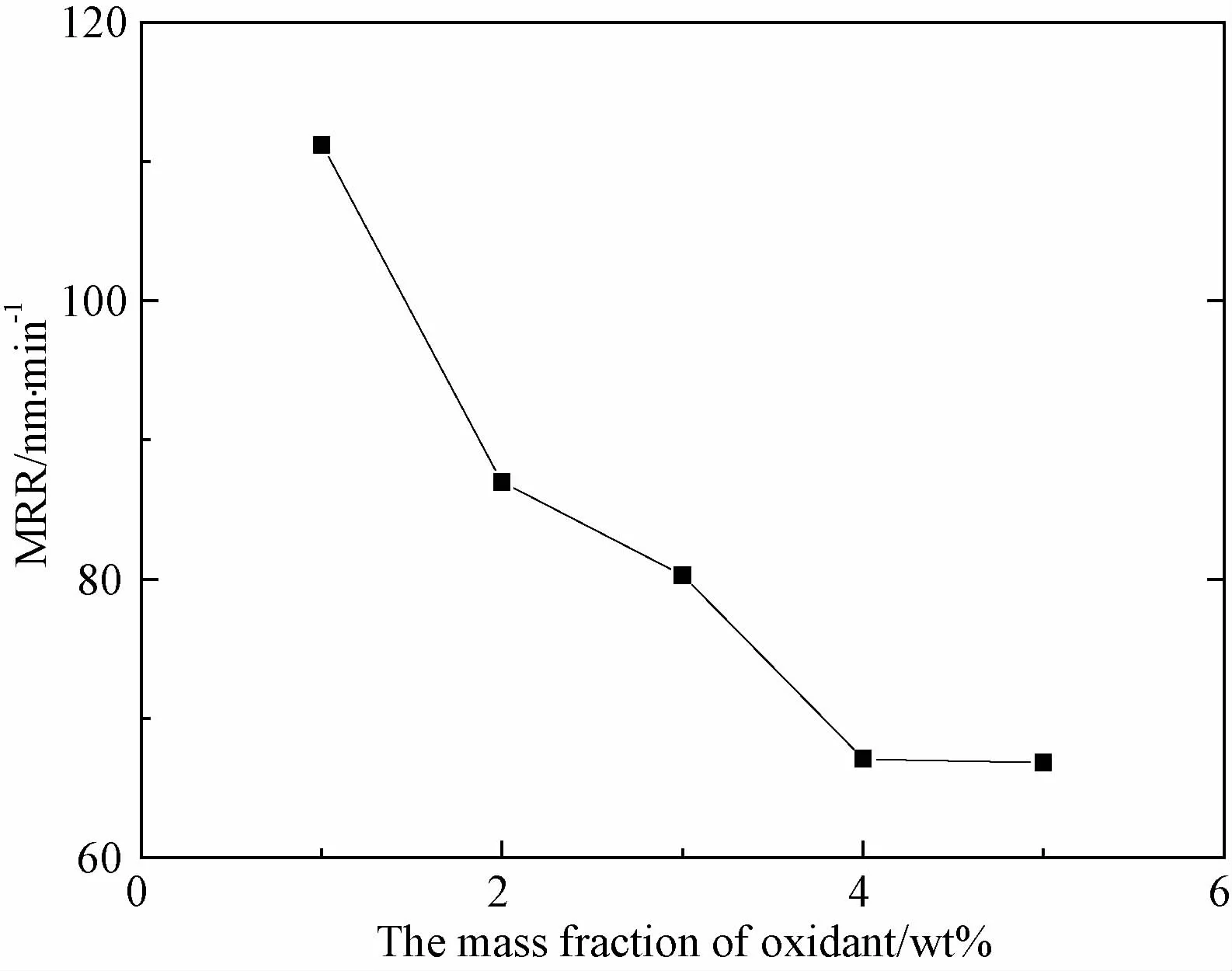

使用五种不同氧化剂含量的SiO2抛光液对氮化硅陶瓷进行精细雾化抛光,氮化硅陶瓷的材料去除率随氧化剂含量的变化趋势如图4所示。随着氧化剂H2O2的质量分数的增加,氮化硅的材料去除率随之降低;当氧化剂H2O2的质量分数为1wt %时,氮化硅陶瓷的材料去除率最大为111.19nm/min,当氧化剂的质量分数为4% wt时,氮化硅陶瓷的材料去除率为67.08nm/min,当氧化剂的含量为5%时,氮化硅的材料去除率为66.81nm/min;这说明,当氧化剂的含量达到4%时,随着氧化剂含量的增加,氮化硅陶瓷的材料去除率变化不大,即抛光液的抛光效果几乎未受氧化剂含量的影响。双氧水的含量为1wt%时,在碱性环境中的稳定性最好。随着氧化剂含量的增加,抛光过程中化学作用的影响的逐渐降低是产生这种趋势的原因之一。

图4 材料去除率随氧化剂H2O2含量的变化趋势Fig.4 Material removal rate trend along with the change of content of oxidant

3.4 传统CMP与超声精细雾化CMP抛光效果的对比

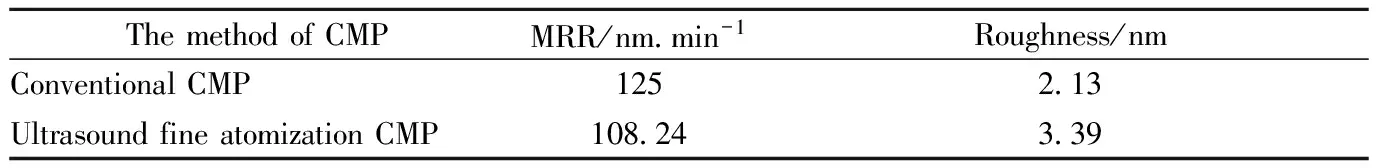

由以上实验得出,当抛光液中SiO2的质量分数为5wt%,氧化剂H2O2的质量分数为1wt%,抛光液的pH值为8时,对氮化硅陶瓷进行超声精细雾化抛光效果最好。在除抛光液流量外的相同抛光参数下,传统CMP与精细雾化CMP的抛光效果对比如表1所示。图5为抛光前后氮化硅陶瓷的表面形貌图。

表1 传统CMP与精细雾化CMP的抛光效果对比

4 结 论

精细雾化抛光氮化硅陶瓷的材料去除率与抛光液的pH值、磨料的浓度及氧化剂H2O2的含量有关。

图5 抛光前与抛光后氮化硅陶瓷的表面形貌 (a) 抛光前; (b) 传统抛光后; (c) 精细雾化抛光后Fig.5 Surface morphology of silicon nitride ceramics before and after CMP(chemical mechanical polishing)

当抛光液二氧化硅磨粒含量为5wt%,氧化剂含量为1wt%,pH值为8时,氮化硅陶瓷超声精细雾化抛光的材料去除率(MRR)为108.24nm/min,表面粗糙度Ra为3.39nm。在相同的条件下,对氮化硅陶瓷进行传统抛光,其材料去除率为125nm/min,表面粗糙度为2.13nm。超声精细雾化CMP的材料去除率与传统CMP接近,表面粗糙度相近,但精细雾化抛光所消耗的抛光液量仅为传统抛光所用抛光液的1/9左右。

[1] 任成祖,许浩.氮化硅轴承球表面层残余应力的形成机理及试验研究[J].硅酸盐通报, 2000, 4:31~35.

[2] 高曼珂.功能陶瓷高效精密CMP抛光工艺优化与决策技术的研究[D].湘潭大学硕士,胡自化,湖南,湘潭大学, 2012.6.

[3] 郭东明,康仁科,等. 超大规模集成电路制造中硅片平坦化技术的未来发展[J]. 机械工程学报, 2003, 39(10): 100~105.

[4] 朱从容, 吕冰海, 袁巨龙. 氮化硅陶瓷球化学机械抛光机理的研究[J]. 中国机械工程, 2010, (10): 1245~1249.

[5] 冯凯萍,吕冰海, 邓乾发, 袁巨龙. 氮化硅陶瓷球双平面抛光技术[J]. 轴承, 2013, (3):11~15.

[6] 邓朝晖,王超登,万林林,等.氮化硅陶瓷回转曲面零件化学机械抛光工艺实验研究[J].制造技术与机床, 2011, 6:106~109.

[7] 胡志孟, 雒建斌, 李同生. 纳米金刚石计算机磁头抛光液的研制及应用[J]. 材料科学与工程学报, 2004, 22(3):323~327.

[8] 彭进, 夏琳, 邹文俊. 化学机械抛光液的发展现状与研究方向[J]. 表面技术, 2012, 41(4):95~98.

[9] 翟靖,李庆忠.一种使用超声波精细雾化施液的SiO2抛光液[J].半导体技术, 2012, 4:263~266+311.

[10] 莫益栋, 李庆忠. 精细雾化抛光TFT-LCD玻璃基板的抛光液研制[J]. 材料科学与工程学报, 2015, 33(3):438~441.

[11] Jiang M, Komanduri R. Chemical Mechanical Polishing (CMP) in Magnetic Float Polishing (MFP) of Advanced Ceramic (Silicon Nitride) and Glass (Silicon Dioxide)[J]. Key Engineering Materials, 2001, 202~203(202):1~14.

[12] Jiang M, Wood N O, Komanduri R. On Chemo-mechanical Polishing (CMP) of Silicon Nitride (Si3N4) Work Material with Various Abrasives[J]. Wear, 1998, 220(1):59~71.

[13] Oh M H, Singh R K, Gupta S, Cho S B. Polishing Behaviors of Single Crystalline Ceria Abrasives on Silicon Dioxide and Silicon Nitride CMP[J]. Microelectronic Engineering, 2010, 87(12): 2633~2637.

[14] Malik F, Hasan M. Manufacturability of the CMP process[J]. Thin Solid Films, 1995, 270(1):612~615.

[15] 徐进, 苏亚, 潘国顺, 雒建斌. pH值和浓度对CeO2抛光液性能影响的研究[J]. 润滑与密封, 2005, (4):9~11.