高压油顶起装置压力下降分析及处理

2018-05-08吕志鹏季怀杰

吕志鹏,季怀杰

(清远蓄能发电有限公司,广东 清远 511853)

1 引言

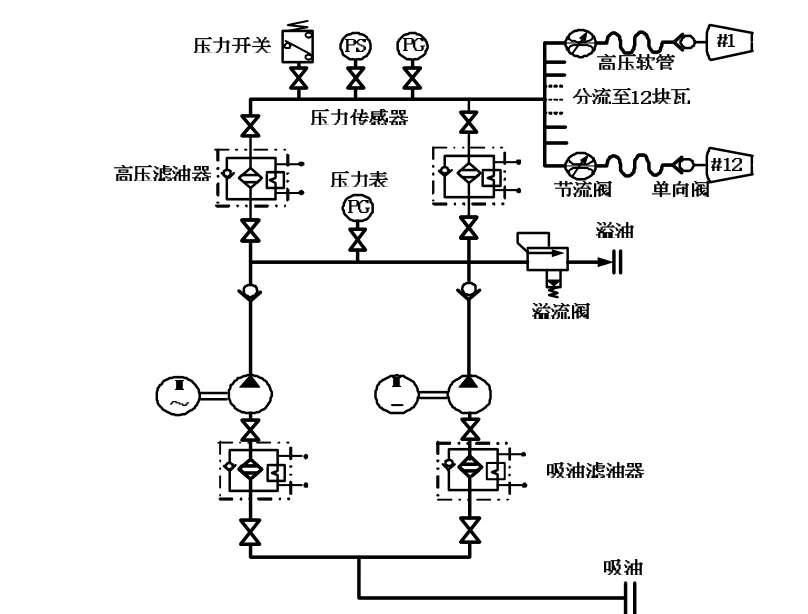

清远抽水蓄能电站(以下简称“清蓄”)高压顶起装置系统由杭州东芝设计并制造,该装置流体介质为L-TSA32型润滑油,动力源由1套交流高压齿轮油泵做主用、1套直流高压齿轮油泵做备用组成,在机组启动、停机过程中高压顶起装置投入工作,高压油泵将取自下导推力油盆流经过滤器的润滑油加压,经过过滤器、溢流阀、逆止阀等辅件将13.7MPa稳定压力的高压油由12块推力瓦中心的注油孔注射到推力瓦与镜板之间,形成稳定的油膜以防止机组在低转速的情况下推力瓦磨损严重。高压油顶起装置系统如图1所示。

图1 清蓄高压油顶起装置简图

2 现象的描述

清蓄1号机动态调试初始,机组启动打开导叶的过程中推力轴承高压油顶起装置注油泵出口压力多次从静态调试过程中的整定值12.8~13.2MPa(设计值为13.7MPa)下降至低于10.8MPa的跳机整定值而导致机组QSD动作、启动失败。

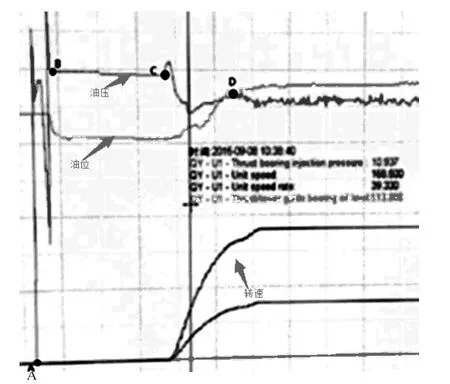

图2 高压注油系统压力曲线

图2为机组启动过程中高压油顶起装置油泵出口压力的变化曲线图,从图中可以看出,油压变化主要有3个阶段:

A-B:备用直流高压油泵建压成功后关闭,再启动主用交流高压油泵,油压呈现升高、降低、再升高的趋势。

B-C:机组仍处于静止状态,高压注油泵压力稳定在12.8MPa,低于溢流阀泄压设定值13.7MPa。

C-D:机组开始升速,油压瞬间升高到14.2MPa在人为强制隔离油压低跳机的信号情况下,油压逐渐降低至10.5MPa左右后趋于稳定。

高压油顶起装置油压低跳机整定值为10.8MPa,压力油稳定在10.5MPa低于整定值,导致机组启动失败。

3 原因分析

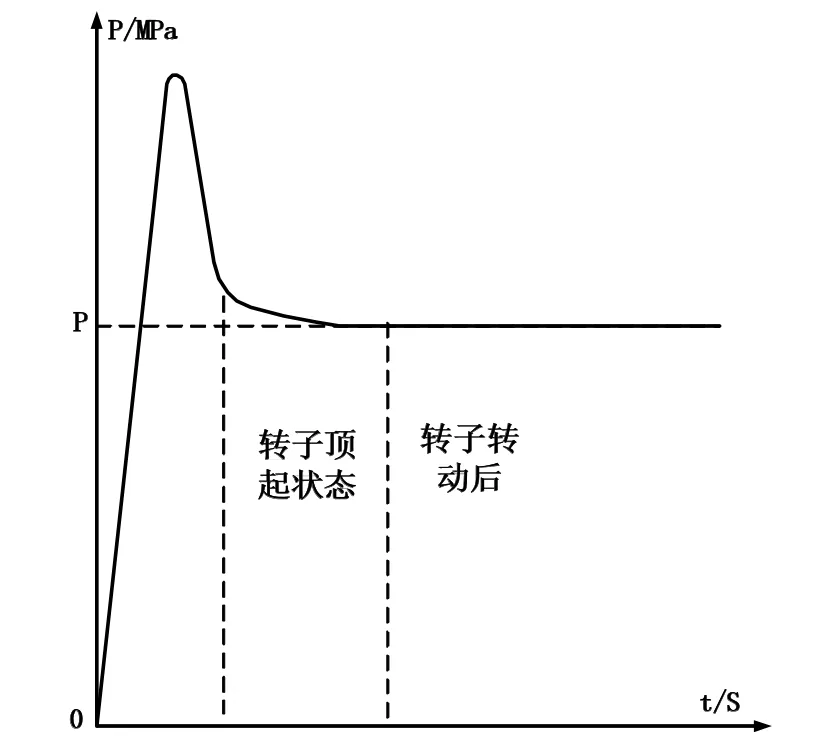

(1)常规机组在正常情况下,整个过程由压力继电器控制使得高压油顶起装置油压特性曲线如图3所示:

图3 油压特性曲线

1)机组自动开机令发出后,高压油泵起动,在瞬时建立峰值油压Pmax,清蓄1号机初调试时的Pmax大约为17~18MPa。

2)油压升高之后很快下降,此时转子已处于顶起状态,而后趋于平稳。

3)机组转子将要起动时,油压已经平稳,即压力继电器接点动作的整定值,如图3中压力P。清蓄1号机初调试时稳态油压P1=13.1~13.2MPa(继之,又降至12.8MPa,参见图2)。

(2)从图2可以看到,在清蓄机组开始转动瞬间,注油泵出口压力跃升至14MPa左右,然后下降至10.5MPa趋于平稳。

1)机组启动瞬间注油泵出口压力产生波动,为直流注油泵和交流注油泵切换导致,属正常,且持续时间极短不会影响机组正常启动进程。

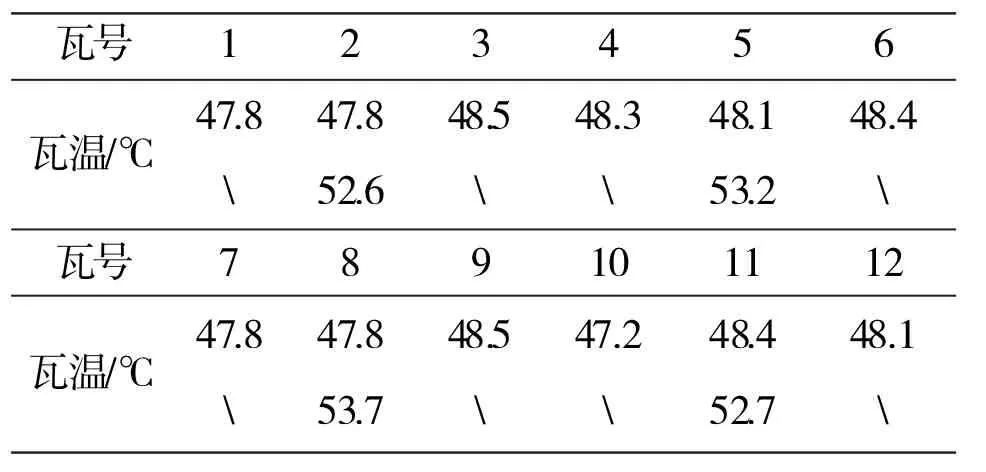

2)表1是机组运行一段时间后推力轴瓦的瓦温检测记录,可以看出瓦温是稳定均衡的,应可推断各块轴瓦的负载大致均衡,未出现个别瓦因瓦隙泄油偏大的异常情况。

表1 推力轴承瓦瓦温测量结果

从以上情况分析,由于机组开始转动前注油泵出口压力仅约12.8MPa是偏低的,这就可能造成机组转动后注油压力稳定值低至10.5MPa,小于整定值10.8MPa(下限),导致QSD跳机、启动失败。

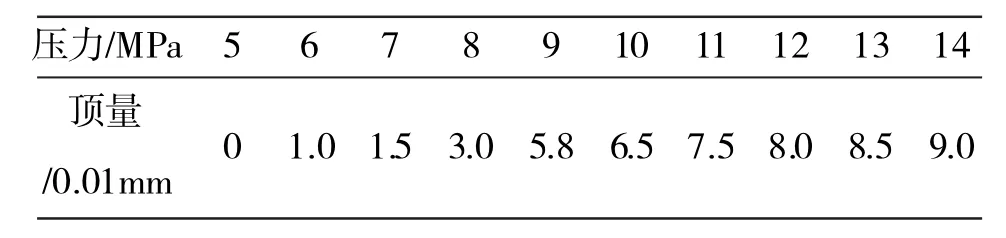

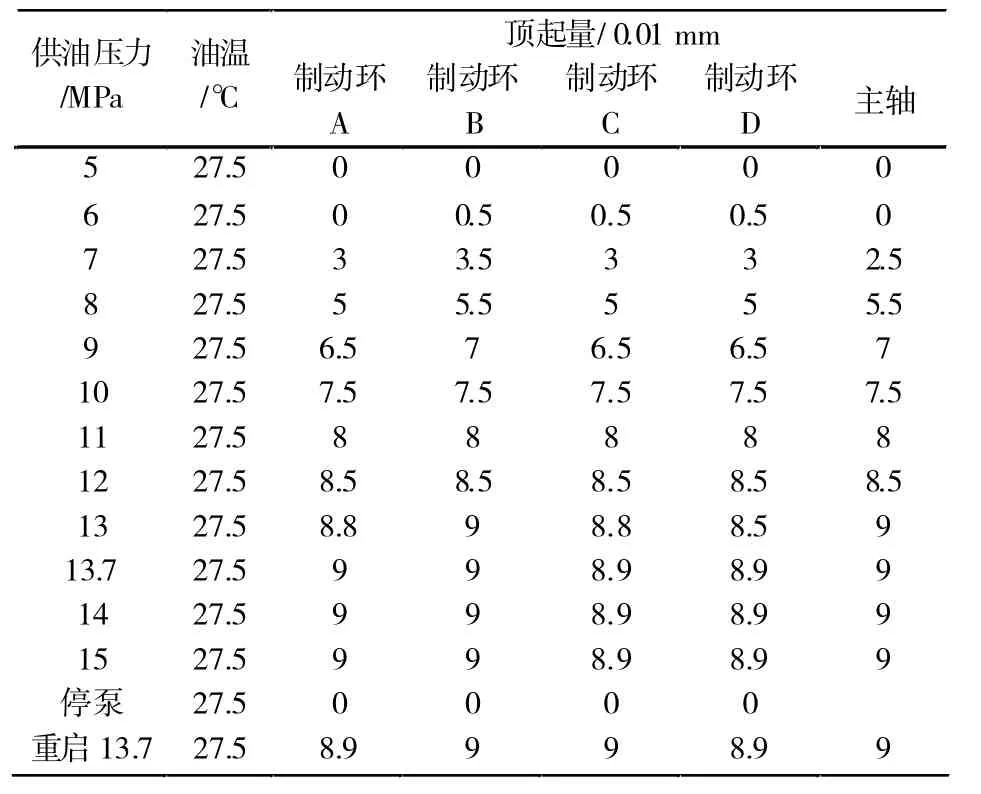

(3)表2系机组静态调试过程中高压油顶起装置作用下转动部件的顶起量(相当于油膜厚度)的测量数据。

表2 转动部件顶起量

从测量数据可以发现当注油泵出口压力为10 MPa时大约有0.065mm顶起量,油膜约60μm左右。根据厂家要求及运行经验,油膜厚度已满足机组运行需要,但为保证油膜均匀、连续、稳定,减小推力瓦间的油膜厚度的不均衡性,降低高压油顶起装置的压力波动,可以确定高压注油泵出口压力下限确定为10.8MPa、溢流阀整定值确定为13.7MPa是非常必要的,不宜进行下调。

4 采取的调整措施

(1)根据清蓄电站高压油顶起装置系统的设计原理,调整各块推力瓦接通油路上的节流阀是能够起到调节各块推力瓦注油压力、流量的作用。根据一般的经验,由于各块推力轴瓦的油膜溢油量是不尽相等的,可以采取调整推力瓦前节流阀的开度,直至各推力瓦溢油量调整相差不大,再检测各推力瓦油膜厚度予以验证。继之进行进一步精调整,最终使推力瓦油膜厚度调整到相互差值不大于0.02mm,并锁定节流阀。

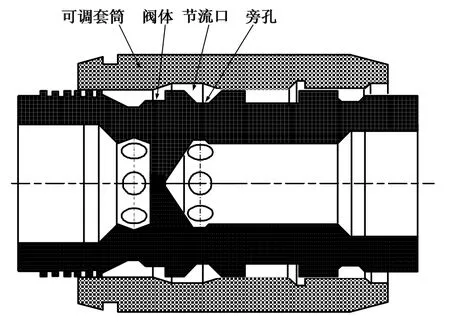

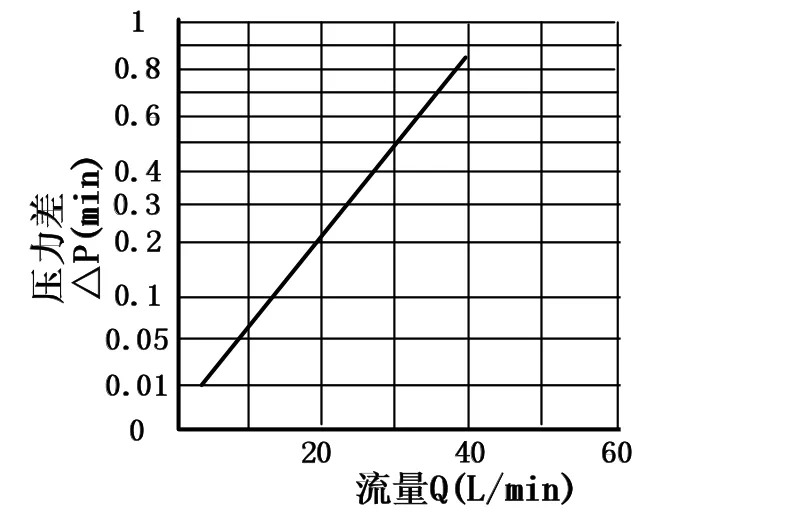

(2)清蓄电站采用MG型双向节流阀(见图4),其工作原理是:压力油通过图示的“旁孔”流向阀体和可调套筒之间形成的节流口,转动套筒能够改变节流口的断面,进而调节压力油的压力和流量。清蓄机组采用MG-3/8”型双向节流阀,流量与压力差的关系曲线则如图5所示。

图4 MG型节流阀

图5 MG-8Q-△P曲线

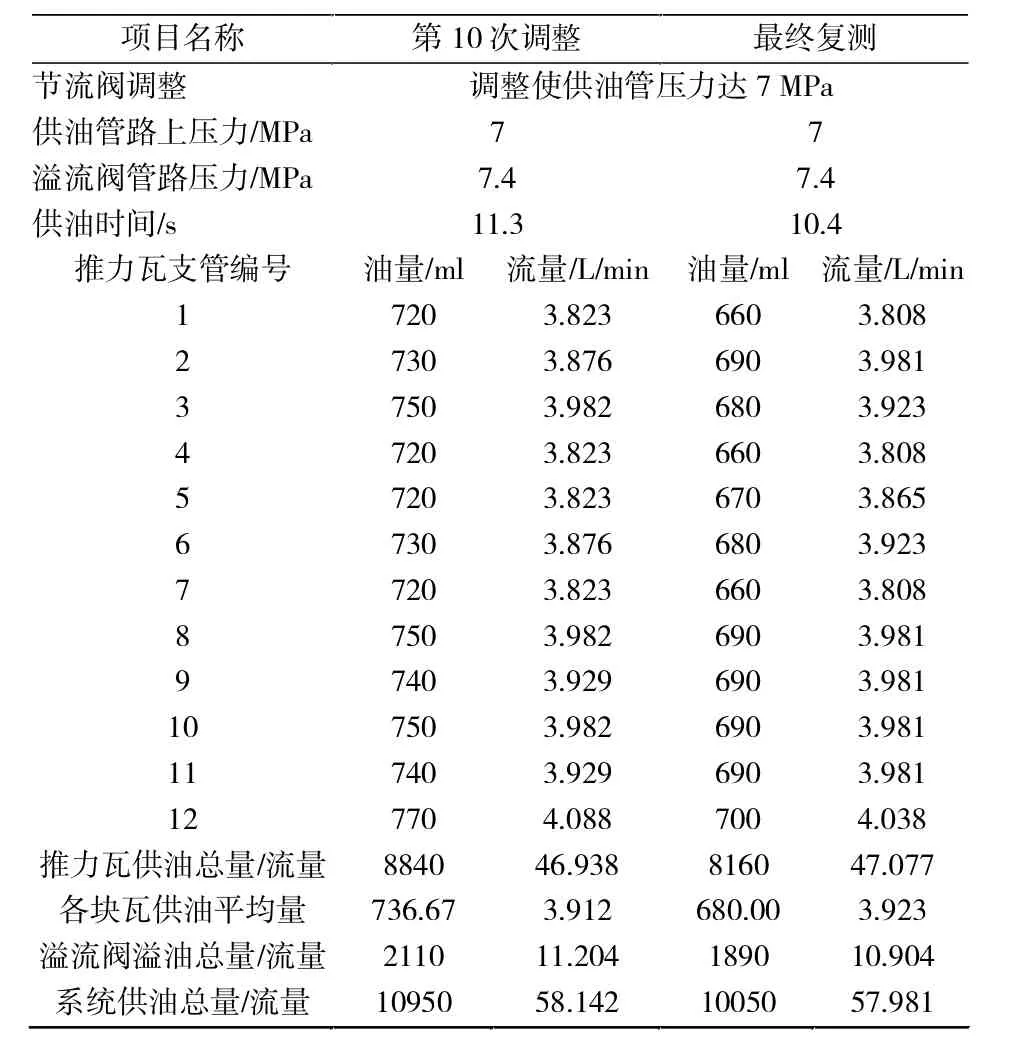

(3)东芝水电(清蓄机组设计制造商)以达到设计要求为宗旨进行了有序的调整工作:

1)排尽下导/推力油槽全部储油。

2)调整节流阀和溢流阀,对交流注油泵运行时的系统压力进行了反复测试。各推力瓦的进口节流阀均调整(小)了约45°,溢流阀也相应作了适当调整,使得供油管路出口压力保持13.7MPa。其时,溢流管路上压力表指示为14.1~14.2MPa,测量溢流阀流量约10L/min。

3)将各供油支管与推力瓦解开,拆除单向阀,在压力表校验仪上手动升压到14MPa检查各单向阀;经检查,12只单向阀均能保压14MPa无泄漏。

4)在供油管压力达7MPa时分别对各支管流量进行检测,经共10次调整,最终达到表3所示的设计要求值。

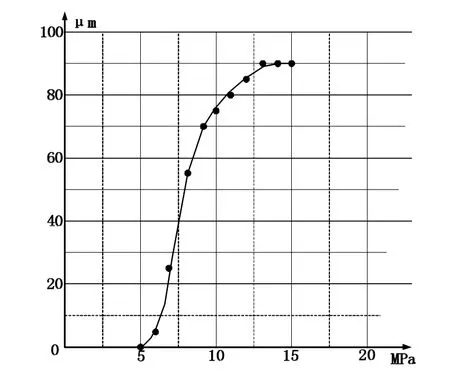

5)回装单向阀及各支管组件连接推力瓦,在油槽充油完成后运行交流注油泵,在不同压力进行测量高压注油装置的顶起高度,详见表4、图6。

表3 单块推力瓦及溢流流量测量

表4 转动部件顶起高度

图6 油压与油膜关系曲线

6)进行直流注油泵试验,其结果与表4列示基本相同。

5 结论

最终仍按溢流阀溢流压力13.7MPa、高压注油泵出口压力下限10.8MPa的设计要求进行了调整,复测试验及机组投入运行实测:

(1)机组启动运行后高压注油泵压力一直波动在12.97~13.56MPa,平均稳定值为13.3MPa>跳机整定值10.8MPa,符合设计要求。

(2)溢流阀溢流压力整定为13.7MPa,测得溢流量为10.7L/min,满足溢流量>5L/min的设计计算值。

(3)经测算,推力轴承分块瓦流量为3.923L/min,符合3.6~4.0L/min的设计计算值要求。

(4)推力瓦顶起高度(相当于油膜厚度)为0.09 mm,符合设计要求。

(5)通过正确有序的调整,使得推力轴承高压油顶起装置进入安全高效状态,能够保证机组正常稳定运行。

参考文献:

[1] 刘晓亭,刘昱.大型水电机组推力轴承运行稳定性及故障诊断[C]//全国大中型水电厂技术协作网第二届年会论文集,2005.

[2] 陈勇旭,武彬.深溪沟水电站发电机制动系统及高压油顶起装置[J].水电站机电技术,2010(12).