蓄能电站技术供水系统异响与剧烈振动处理

2018-05-08季怀杰杨梦起陈泓宇

季怀杰,杨梦起,陈泓宇

(1.清远蓄能发电有限公司,广东清远 511853;2.中国南方电网调峰调频发电公司检修试验中心,广东 广州 511400)

清远抽水蓄能电站(以下简称“清蓄”)位于广东省清远市的清新县太平镇境内,是一座日调节的纯抽水蓄能电站,装机容量4×320MW,机组技术供水系统采用单元供水方式,即每台机组设置两台技术供水泵组,彼此互为备用。每台机组技术供水系统的取水口位于机组尾水管距离机组中心线16m处,排水口位于尾水闸门前7.7m处。

清蓄技术供水系统泵组采用软启动方式启动。

1 技术供水系统的作用

蓄能电站技术供水系统的主要作用是为机电运行设备(水泵水轮发电机组、主变压器等)提供冷却或润滑水。具体来说,主要是用于冷却发电电动机因电磁损耗产生的热量、机组导轴承及推力轴承因机械摩擦产生的热量、转轮止漏环因摩擦产生的热量、主轴密封的压紧、润滑和冷却以及负载时主变压器的冷却等。

2 故障简述

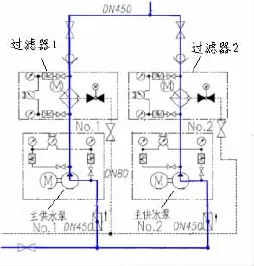

2015年12月28 日16:00,1号机组按调度负荷曲线计划正常启动,此时1号技术供水泵为主用泵,在泵组启动瞬间,泵出口过滤器前后发出异常响声,并伴随剧烈振动,泵后压力迅速上升并瞬间恢复到正常压力,之后技术供水管路压力恢复正常。技术供水系统图(部分)如图1所示。

图1 技术供水系统图(部分)

3 故障排查

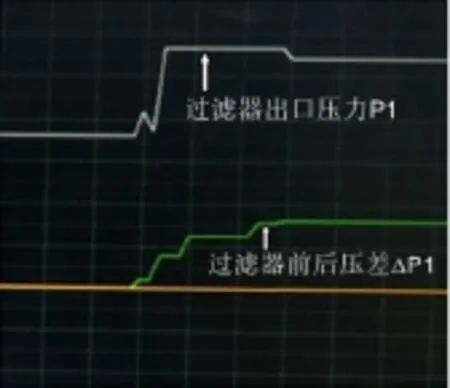

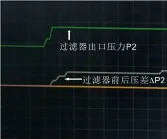

停机后,技术人员对1号机技术供水系统水泵出口至逆止阀管路段、过滤器及其出口逆止阀、过滤器顶部排气阀以及管路顶部排气阀进行排查,并未发现异常。为彻底查找故障原因、消除缺陷,故对1号机技术供水系统(水泵至逆止阀管路段)运行情况进行监测。技术人员将录波装置分别接入1号、2号技术供水过滤器处,对两台技术供水泵管路段至过滤器出口压力、过滤器进/出口压差进行录波,录得的压力波形见图2、图3。

图21 号技术供水泵(异常波形)

图3 2号技术供水泵(正常波形)

从图2中波形可以看出,1号技术供水泵过滤器出口压力上升至第1级压力时,出现瞬时下降,此后出口压力迅速上升并超过正常运行压力(1.4 MPa),约1.5s后,出口压力恢复至正常运行压力。结合1号技术供水泵启动时的现象,可以初步判断管路中存在未排出的气囊,从而导致气爆,发出异常噪音并引发管路的剧烈振动。

4 原理阐述

在输水管道中常存在由于各种原因而形成的小团气体,又叫气囊,当管道中水流流速或压力发生变化时,气囊运动,运动时由于管坡、管壁粗糙度变化以及弯管、变径各类管道配件而分散聚合,造成气囊两端压差改变,这种微小的压差变化对管道内水体不会造成什么影响,但对管道中的气囊却影响极大,易形成压力振荡,轻者占据管道增大水阻和能耗,加剧破坏作用,重则造成管道爆裂、供水中断。

美国著名水锤专家V.L.Streeter在其《瞬变流》(Hy-draulicTransients)书中介绍过一个算例:一条由水池接出的直径为1m,长度为61m的单一管道,水池水位为30m,距管道末端12m一段存有空气,管首段阀门在0.95s内打开,该管段刚开始时的绝对压力为102kPa,在接近2.5s时,压力突增至绝对压力2331kPa,由此可见气囊运动所引起的振荡的严重程度。

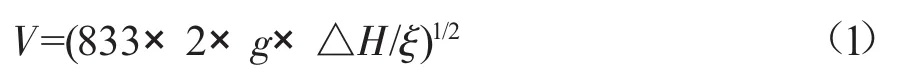

气囊运动的速度及其带来的水锤压力可以通过下列简化算式窥探一二:

气囊运动速度(管道排气速度):

式中:V为管道中气囊运动速度或气体排出速度,m/s;

ξ为管道的局部阻力系数;

△H为气囊两端的压力差或排气口处管道压力,mH2O;

g为当地重力加速度,一般取9.8N/kg。

有压管道直接水锤:

式中:DH为水锤升压值;

△V为水锤发生时流速变化,m/s;

α为管道中的波速,m/s;

g为当地重力加速度,一般取9.8N/kg。

根据公式(2),结合图2,由于流速变化引起的水锤压力升降DH约为13mH2O,根据经验一般取管道内波速为1000m/s,则由气囊运动引起的主管道的水流突然变化△V=0.127m/s。

根据公式(1),假定气囊两端的压差△H为0.01 mH2O。该段管路局部阻力系数之和∑ξ为1,则当气囊从静止突然启动时,气囊的运动速度V为12.78m/s。

那么气囊占主管道截面积的比例为:12.78/0.127=100.63,推算此时(以断面积为圆周计算),气囊的直径约为22.4mm。因此可以看出,即便管道中存在非常小的气囊和压力变化,也可能引起较高的水锤升压。

5 管路中气体主要来源分析

技术供水管路引用天然水体,溶解空气的最大体积含气率约2%(水中溶解性气体约为20L/m3),研究表明,水泵叶轮入口处以及管路中的负压区等处,当压力降低到某一值时,水中溶解性气体会以微小气泡的形式迅速析出,并随水流流动而积聚成大气泡或大气囊。

由于蓄能电站在P工况启动和CP工况运行期间,中压(7.2MPa)压缩空气进入尾水管中,水中气体溶解率变大;同时由于压水时,压水水位在转轮中心线以下5.2m且延时2s,部分气体直接进入到尾水管中。另外,通过尾闸室自动排气阀动作情况可以判断有气体直接进入尾水管,因此确实存在通过尾水进入到技术供水管路中的现象。

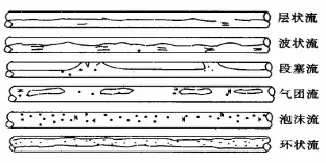

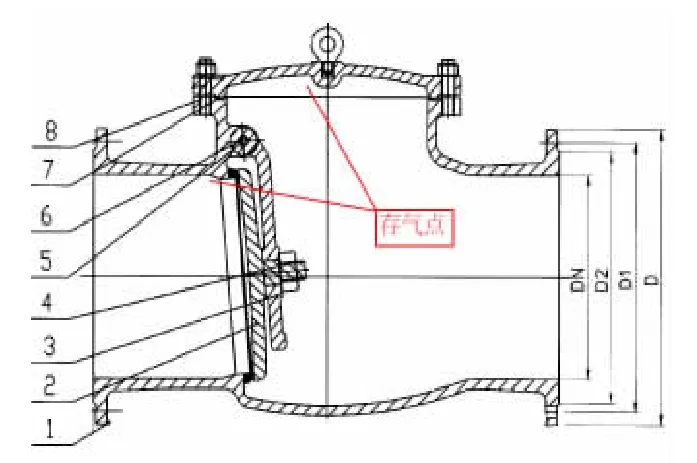

清蓄技术供水管路的设计流量裕量较大,管路中存在较多的变径、弯头,再加上逆止阀和流量调节阀等因素造成管路流态复杂,如图4。在管路每次排空后充水时,极易造成部分位置的气体未排出,如图5,在不同的位置聚集和分散而形成气囊,尤其是在流量调节阀或逆止阀处更难排出。因此,在管路排水后充水时,由于管路设计问题导致的存气无法排除也是产生气囊的一个重要原因。

图4 气液两相流状态

图5 逆止阀结构图

在管路充水时,上坡段时流态简单,利于排气;而水平段的充水虽然流态比较复杂,加上管路管径较大,容易形成气液两相流状态的前几种(图4),但由于管道较短,排气相对比较容易;而在下坡段管路充水时,由于坡度大,气、水运动状态容易产生急流流态,水中极易掺杂气体,即使到管路正常运行时,下坡段管道内的气体由于与水流方向相反,当水流流速较大时,气体排出困难,容易积聚在坡度变化处和阀门等处,最终可能以段塞流形式存在,因此管路的下坡段充水速度快也是形成气囊一个重要的来源。

6 故障处理

由于抽水蓄能电站调相运行工况的特殊性,在压水过程中不免会将气体融入水中,之后水中溶解气体的析出又不可避免。不过,这部分气体多数可以通过设置在管路中的排气阀排出。据此有必要进行以下3项工作:

(1)检查排气阀位置是否设置在最高点。通过检查发现排气阀在最高点。

(2)检查排气阀数量、间距设置是否合理。由于管路为起伏管路,因此建议在每段凸起管路或平坦管路的逆止阀前安装排气阀。

(3)检查排气阀的口径是否满足要求。根据工程经验,排气阀的口径通常选择为主管道的1/8~1/12,实际情况是清蓄机组技术供水系统主管道口径为DN450,但排气阀口径为DN15,仅是主管道的1/30,口径偏小。故建议更换大口径排气阀。

后续将对排气阀口径进行调整,并在逆止阀前或逆止阀顶部通过加装排气阀或更换排气阀的形式进行改造,以尽量减少技术供水系统中的气体。

根据以上的原因分析和处理方法,现阶段从以下几个方面着手解决该问题。

(1)在技术供水系统主管道排空后充水时,合理控制充水速度,一方面保证充水时排气阀能排出管道内气体,另一方面减小下坡段管道产生的急流流态,减少气体融入。

(2)由于设计原因而存在的管道中凸起点,渐缩段、流量调节阀等,易进行处理。对于流量调节阀这种不全开阀门的问题,可通过充水时将其先全部打开、而后调整至原位置进行排气的方式进行解决。

(3)根据测算,P工况启动和CP工况运行时,在机组安全稳定运行的前提下,可以通过减少压水进气量,以防止气体过多进入到技术供水等其他支路中,影响其他支路的运行;同时也可延长空压机的启动周期,有利于延长空压机的使用寿命。目前已经取消了压水进气至压水“低水位”信号后的2s延时。

通过以上措施,目前技术供水系统异响与剧烈振动缺陷已经消除。

7 结语

蓄能电站的安全稳定运行,从设计角度需要综合考虑多方面因素,除应满足机组振动、噪音、效率等安全稳定运行条件外,还需保证辅机设备的安全运行。针对清蓄技术供水系统出现的问题,应尽量减少压水空气的消耗量,防止中压空气进入到技术供水等其他支路中,且减少管路中的变径、陡坡、流量调节阀、弯头等数量,在无法避免时应合理设置排气阀,保证设备的可靠运行。

参考文献:

[1] 金锥,姜乃昌,汪兴华,等.停泵水锤及其防护[M].北京.中国建筑工业出版社,2004.

[2] 杨玉思,张世昌,付林.有压供水管道中气囊运动的危害及防护[J].中国给水排水,2001(18):289-291.