汽轮机两种典型碰磨故障的比较分析

2018-05-08张永军

张永军

(山西大唐国际运城发电有限责任公司,山西运城 044602)

1 设备现况

某电厂2台600 MW汽轮机为亚临界、一次中间再热、单轴、三缸、四排汽、直接空冷凝汽式机组。高中压缸采用合缸结构,高中压转子和低压转子均为无中心孔合金钢整锻转子,高中压转子和1号低压转子、1号低压转子和2号低压转子、2号低压转子和发电机转子均通过联轴器刚性联接。每根转子均有2个支撑轴承支撑。

2 汽轮机振动异常情况简介

2017年1月底至3月份,分别进行2台汽轮机高中压缸揭缸检修工作,本次揭缸检修的目的是隔板变形量的测量、隔板的金属检验、以及汽封间隙的调整。在揭缸检修前,2台机组历次启动困难,分析原因为启动过程中因汽封间隙小造成的径向动静碰磨,该原因在本次揭缸检查中得到了确认。揭缸检修后调整增大了汽封间隙,将设计公差的下限提高0.1 mm,机组启动正常。机组运行2个月后,2号机组二瓦轴振逐渐开始增大,并且产生了振动波动不稳定的现象,至6月底,二瓦轴振最大波动至210 μm。根据振动特征分析为二瓦外油挡的积碳碰磨,7月份停机检查确认了该故障原因,处理后机组运行正常。

本文重点分析2台汽轮机揭缸检修前启动过程的动静碰磨振动特征和2号机积碳碰磨的振动特征。对比2种不同的碰磨现象,提出故障分析的要点、动静碰磨后的应对措施和防止积垢碳化的措施。

3 汽轮机启动过程汽封动静碰磨引起的振动

3.1 启动过程的振动数据

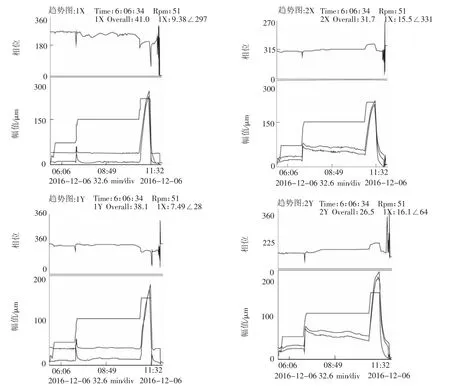

某次汽轮机冲转时,一、二瓦轴振趋势见图1,波德图见图2。振动大时打闸停机,停机时最大振动为 1X,253 μm;1Y,174 μm;2X,228 μm;2Y,192 μm。升速过临界时振动为1X,56 μm;1Y,57 μm;2X,69 μm;2Y,58 μm。惰走降速过临界时振动为 1X,81 μm;1Y,77 μm;2X,182 μm;2Y,177 μm。转速到零投入车,盘车电流39 A,高中压转子端部挠度4丝,与启动前的盘车电流和挠度值相同。

图1 汽轮机某次启动一、二瓦轴振趋势图

图2 汽轮机某次启停机一、二瓦轴振波德图

3.2 振动特征及分析

主要以高中压转子两端一瓦、二瓦轴振进行分析,具有如下特征。

a)轴振增加明显,瓦振较小,轴振大打闸停机时,瓦振为18 μm。

b)振动增大时,均表现为一倍频分量的增大,转子具有不平衡的特征[1]。

c)惰走降速过临界明显大于升速过临界的振动值,二瓦轴振增大最显著,约增大了100 μm。说明转子发生了热变形。需要说明的是,在极个别的某次启动,振动大停机惰走过临界转速时的振动,与升速过临界转速时的振动无明显差别,说明热变形很快就恢复了正常。

d)振动增大过程,一倍频振动分量的相位不稳定,可达 30~80°的变化量。

e)中速暖机以及额定转速振动增大发散过程,转子的中心位置没有发生大的变化,说明轴瓦的承载及工作状态正常。

f)振动增长速度较快,30 min可增大180 μm,有时 20 min 可增大 180 μm。

g)振动增大时段多发生在刚达额定转速时,多次还发生在刚并网之后。

根据振动的特征,基本确定了转子与汽封的动静碰磨造成转子热弯曲,进而引起振动增大。

3.3 应对措施

避免碰磨振动的根本对策是在检修中合理确定汽封间隙的调整值,当机组已经检修结束投入运行,若发生动静碰磨,应从运行手段采取相应的措施。

根据调节级温度选择合理冲转参数,控制好蒸汽参数,保证汽温不大幅波动。

启动过程根据调节级温度、高中压缸排汽温度选择合理轴封供汽温度,充分疏水暖管后再投运。冲转过程控制好轴封供汽温度,严密监视轴封供汽温度,特别是高中压轴封温度,防止因轴封温度突变引起轴封处动静碰摩。

预留充足的启动时间,提前对汽轮机预暖,必要时增加冲车次数使汽轮机得到充分膨胀。

优化高压和中压调门的控制逻辑,合理分配高压缸和中压缸的进汽量。

各瓦振动无异常方可并网,在机组并网后延长低负荷暖机时间并缓慢升负荷。

动静碰磨最大的危害是可能会发生大轴弯曲事故,据统计,弯轴事故90%是由转轴碰磨引起的。机组启动中,要重点对高中压转子2个轴瓦的振动重点监视,关键点是振动的绝对值和变化增长的速率。首先过临界转速之前,与以往振动对比,本次启动振动的绝对值明显较大或者增长速度明显较大,应果断打闸停机,因为过了临界转速再停机,惰走过程还要再经过临界转速,可能造成振动的发散失控。若已经过了临界转速,当振动增长较快时,要在低于振动跳闸值提前打闸,防止事故的发生。

打闸停机后,根据振动变化情况,应及时或提前破坏真空,转速至零及时投入盘车运行,4 h后,挠度恢复正常值方可重新启动。

4 汽轮机积碳碰磨引起的振动

4.1 积碳碰磨的振动数据

2号汽轮机揭缸检修后,机组启动正常。运行2个月后,一至四瓦轴振产生波动现象,其中二瓦轴振波动量最大,随着时间推移,振动波动量越来越大,至6月底,二瓦轴振最大波动至210 μm。波动趋势见图3,某2次波动数据见表1。

4.2 振动特征及分析

振动变化主要表现在高中压转子和1号低压转子的一至四瓦上。轴振变化大,瓦振变化小,说明轴瓦紧力及轴瓦的支撑系统刚度是正常的,故障原因应是转子激振力变化引起的。

每次变化时间约0.5~2 h,且振动变化后均恢复至稳定状态。每次变化时,一倍频振动变化的角度基本一致,只是大小的不同,说明故障的角度基本恒定。

从振动大小初步分析故障的轴向位置,应该距离二瓦较近。

振动变化是可逆的,并且振动是缓慢变化的,应排除转子上零部件的故障。振动与负荷变化无明显关系,与中低对轮螺栓的连接紧力无关。

振动与负荷、调门开度变化也无直接关系,振动变化以一倍频为主,低倍频的分量很小,说明振动变化不是自激振荡引起的。

振动波动时,轴瓦乌金温度没有发生变化,说明轴瓦的载荷没有变化。

图3 波动趋势图

图4 汽机二瓦外油挡积垢碳化现场图片

振动变化时,蒸汽参数、轴封蒸汽温度、真空、油温、轴向位移、胀差等参数均无明显变化,振动具有偶发性。但随着时间的推移,偶发次数越来越多。

根据振动特征,基本确定动静碰磨使转子临时热弯曲造成振动的不稳波动。查阅多个参考文献的案例,诊断结论为二瓦外油挡积垢碳化碰磨故障,7月份停机检查确认了该故障原因,与之前的分析一致,处理后机组运行正常。

表1 过热器不同工况主要参数

4.3 防范措施

外油挡积垢碳化,必须具有一定的条件、且需要一段时间才会发生,具有以下特点[2]。

a)积垢碳化的条件:首先要有灰尘,再者外油挡漏油或者有油烟,最后是在高温作用下逐步形成。

b)时间:密封齿间积垢碳化是逐渐形成的,一般在机组检修后连续运行一段时间之后才出现,短则数月即可发生,长则数年之后才发生。

c)油挡积垢碳化易出现在高中压转子部分,即温度较高的轴段,当然也有其他位置的个别案例。一般油污垢在高温环境中才会碳化,才会形成质地坚硬的碳化物。

针对积垢碳化的特点,建议采取以下防范措施。

a)轴承箱油挡与高中压缸保温之间应有必要的空隙,一方面减弱高温传导,另一方面避免灰尘进入油挡。

b)要保证外油挡周围环境的清洁。在进行保温工作时润滑油系统要停运,尤其是不让轴承箱内形成负压。保温工作结束后,使用负压吸尘将油挡周围附近的灰尘和保温碎屑彻底清理干净。还要将汽轮机轴承箱表面及汽轮机周围的灰尘清理干净。

c)优化油挡泄油孔的孔径和数量的设计,保证回油的通畅。

d)提高检修质量,防止轴瓦油封环漏油。

e)运行中调整维持主油箱负压在最优状态,既要避免油烟通过外油挡溢出,又要减少灰尘进入轴承箱油挡。

f)正常运行期间,要保持高中压缸化妆板内密闭空间卫生的清洁。

5 两种碰磨故障振动特征比较

汽封动静碰磨和积碳动静碰磨的机理均为,转子产生了临时的热弯曲造成振动的增大,振动特征有如下相同之处。

a)频谱均是以一倍频为主。

b)振动相位均不稳定。

c)一般轴振幅值大于瓦振。

两种碰磨的区别。

a)积垢碳化发生在机组正常运行中。汽封动静碰磨在启动中容易发生,也有运行中发生的。

b)积碳碰磨振动是波动的,具有可恢复性,波动特征具有重复性。汽封动静碰磨有时是波动的,有时是发散的,没有规律性。

c)每次积碳碰磨一倍频振动变化角度基本一致。汽封动静碰磨相位变化比较随机。

d)积碳碰磨振动是缓慢变化的。汽封动静碰磨振动变化较快。

e)汽封动静碰磨受蒸汽参数的影响较大。积碳碰磨与机组运行参数无关。

f)积碳碰磨具有随机的偶发性。汽封动静碰磨不具有这种特性。

g)积碳碰磨随着时间天数的推移,越来越严重。汽封动静碰磨不具有这种特性。

h)一旦发生积碳碰磨,无法自行消失,也无相应的运行手段,只能停机处理。汽封动静碰磨可以通过运行的手段逐步磨汽封而减轻甚至消除症状。

i)汽封动静碰磨一旦控制不好,有可能会造成转子永久弯曲事故。积碳碰磨发展缓慢,目前尚无造成转子永久弯曲事故的报道。

6 结束语

本文通过2种不同碰磨故障的比较分析,并提出了防范和应对措施,对同类型震动故障的分析处理有参考借鉴意义。

参考文献:

[1] 施维新.汽轮发电机组振动及事故 [M].北京:中国电力出版社,2008:104-124.

[2] 张卫军,曹作旺.汽轮机油挡积垢碳化摩擦振动的诊断 [J].热力透平,2011(4):282-285.