某300 MW煤粉锅炉减温水量偏高的原因分析及改进

2018-05-08张文元

张文元

(山西国际能源集团有限公司,山西太原 030002)

1 设备现状

某电厂300 MW机组锅炉是上海锅炉厂的四角切圆直流燃烧系统,自然循环锅炉,锅炉的最大连续出力为1 065 t/h,锅炉型号为SG-1065/17.5-M875型。

某电厂的低温水平过热器全部布置于后烟井内及省煤器上方,共分4组水平蛇形管,每组为99排,最后由垂直出口段从炉顶引出。每排蛇形管由5根联管圈套弯,管子外径Φ51 mm,横向节距140 mm,在水平蛇形管最下面一组的入口端,采用了分叉管结构。水平过热器管子材料,下部及中下部管组全部为20 g,上部管组为15CrMoG。过热器的主要设计参数见表1。

表1 过热器不同工况主要参数

2 减温水量偏大的主要原因及对机组产生的不利影响

2.1 减温水量偏大的主要原因

锅炉在运行中一直存在减温水量偏大的情况,尤其是2009年以来随着煤质的变化,烟气量增加,低温过热器对流换热增多,过热减温水投入量经常在80 t/h以上,甚至超过表计量程,大量的减温水喷入影响机组的经济性和安全性。此外,低温过热器受热面管子布置多,造成排烟温度偏低,造成空气预热器冷端低温腐蚀,影响空气预热器差压及机组安全性。

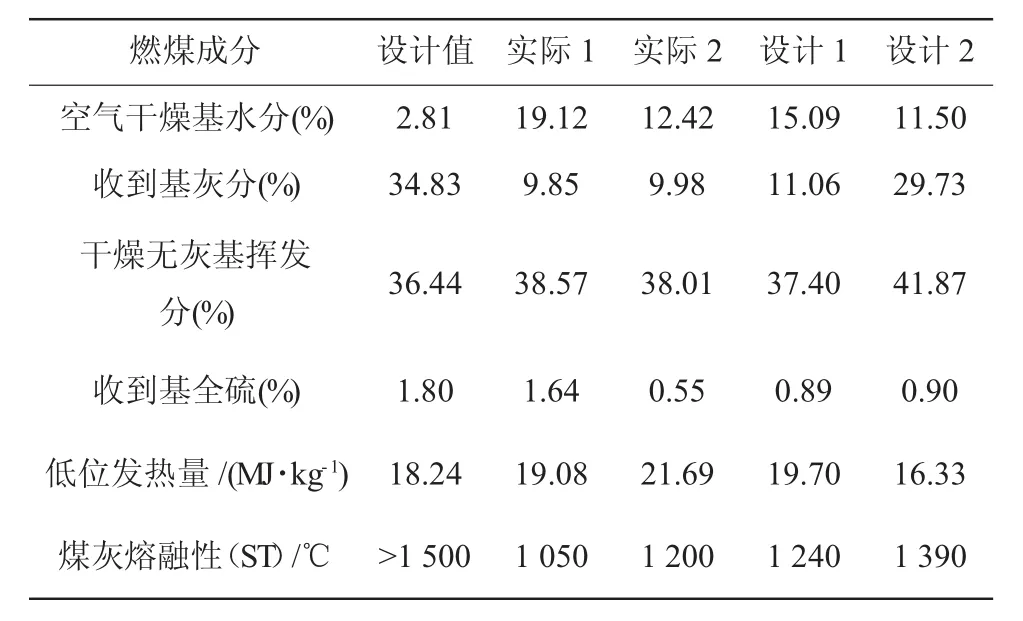

近年来,随着煤价的不断上涨,实际燃用的煤种与设计值偏差较大,燃煤热值远低于设计煤种导致实际工况下低温过热器出口温度高于设计工况下的温度。表2为设计工况和实际运行工况下低温过热器出口汽温情况。表3为实际燃煤与设计燃煤成分对比,可以看出燃用煤种的水分大、热值低,是造成过热器减温水量偏大[2,3]的主要原因。

表2 设计工况和实际运行工况下低温过热器出口汽温对比(ECR为锅炉额定工况)

表3 实际燃煤与设计燃煤成分对比

2.2 减温水量偏大对机组产生的不利影响

a)在当前的燃烧状况下,运行中过热温度较高,投入大量的减温水,其中高负荷时投入80 t/h甚至以上的减温水,使电厂的经济性下降。

b)由于机组在实际运行中减温水量大,燃烧过程中燃烧器摆角长期下摆到最大(-30°),使得炉膛燃烧不稳,大渣含碳量偏高,甚至存在灭火的可能。

c)高加解列、汽机甩负荷后,给水温度下降,此时增加燃料量会使炉膛出口烟温升高,由于过热器受热面较多,减温水量往往投到最大,此时机组负荷明显受限,影响了电厂的经济性。

d)由于锅炉长期运行再加上当前燃烧的煤种烟气量较大使受热面产生积灰和结焦,因此要频繁投吹灰器。吹灰器沿吹灰路径附近区域管子吹损严重,下部管子设计有防磨瓦,上部和靠炉前方向垂直管子及弯头均没有设计防磨瓦,频繁的吹灰造成该区域管子有不同程度磨损,因此需要将这些部分修复。

3 低温过热器改造实施

过热器的改造可以选择减少低温过热器受热面,减少屏式过热器受热面或者减少高温过热器受热面[4,5]这些方法均能达到防止锅炉超温、减少减温水量、提高机组带负荷的能力的目的。考虑到低温过热器受热面的材质等级最低,改造工作量较少,施工方便,所以选择减少低温过热器受热面。

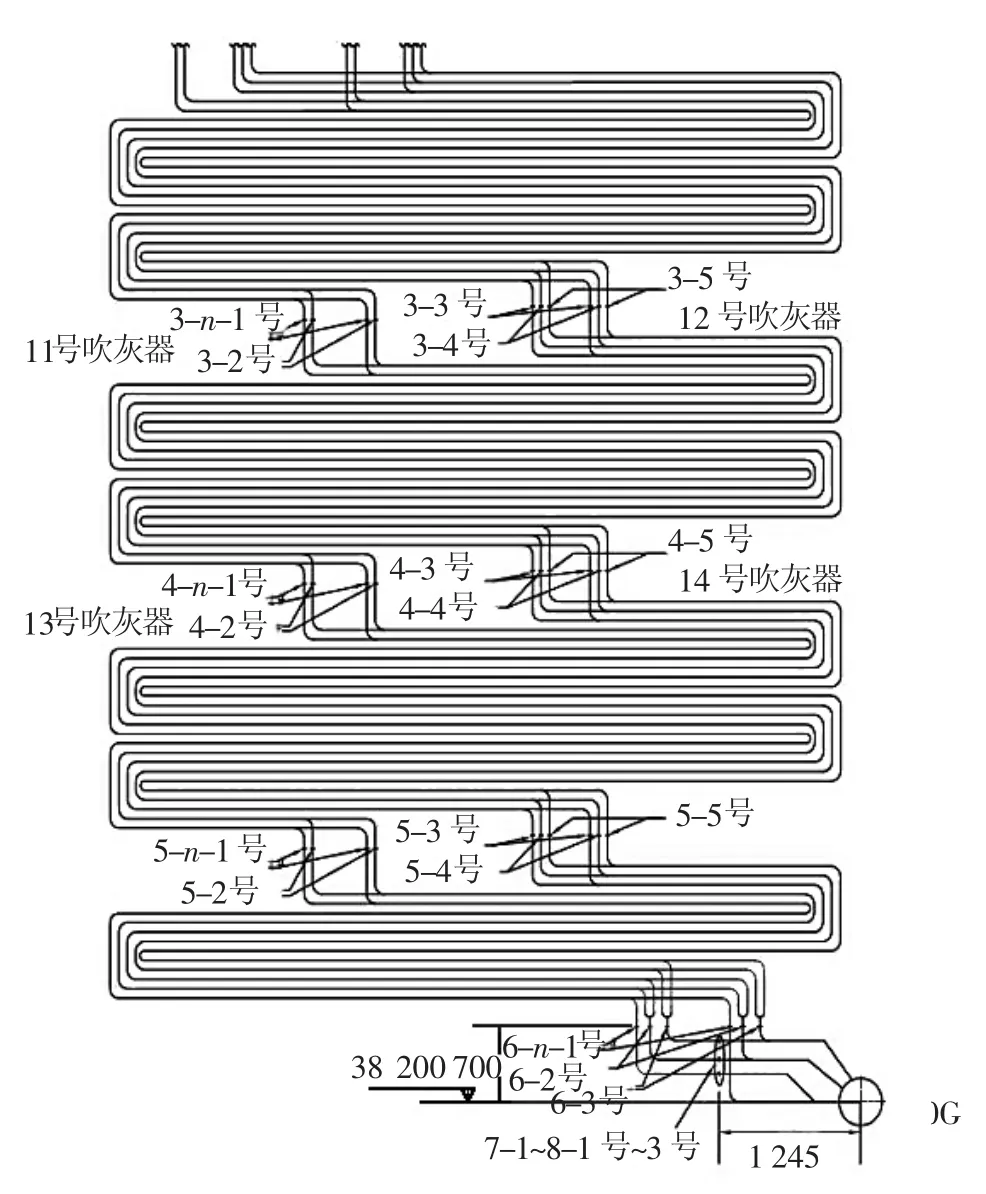

低温水平过热器全部布置于后烟井内及省煤器上方,共分4组水平蛇形管,每组为99排,最后由垂直出口段从炉顶引出。其中改造低温过热器的方案为减少低温过热器2/15的受热面,见图2,即割除吹灰器11号和吹灰器12号附近的吹损严重的管路。此方案减少的受热面管路较少,能改善减温水量偏大的问题,且给过热器的减温水留有一定的可调性。

4 过热器改造前后的效果(见图1、图2)

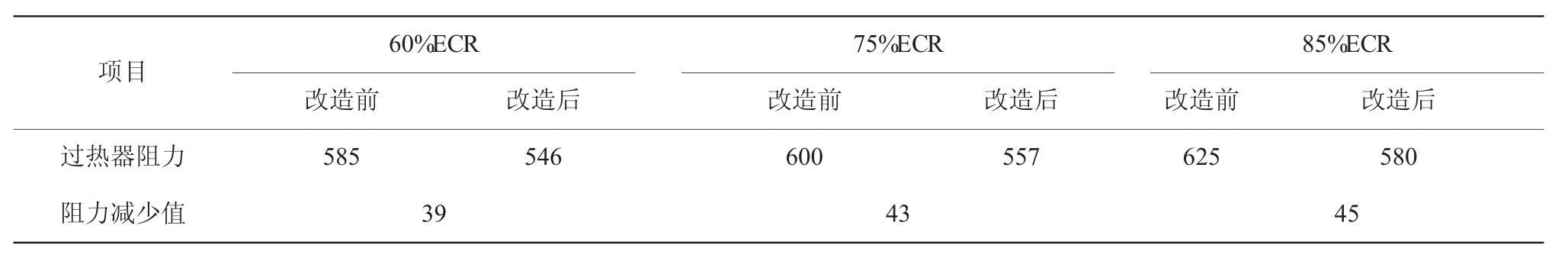

4.1 改造前后过热器阻力

改造后过热器阻力稍有减少,在60%ECR工况下约减少40 kPa,85%ECR工况下约减少45 kPa,1号炉过热器改造前后阻力对比见表4。

表4 1号炉造前后过热器阻力对比 kPa

图1 过热器改造前示意图

图2 过热器改造后示意图

4.2 改造前后减温水量和低温过热器出口汽温

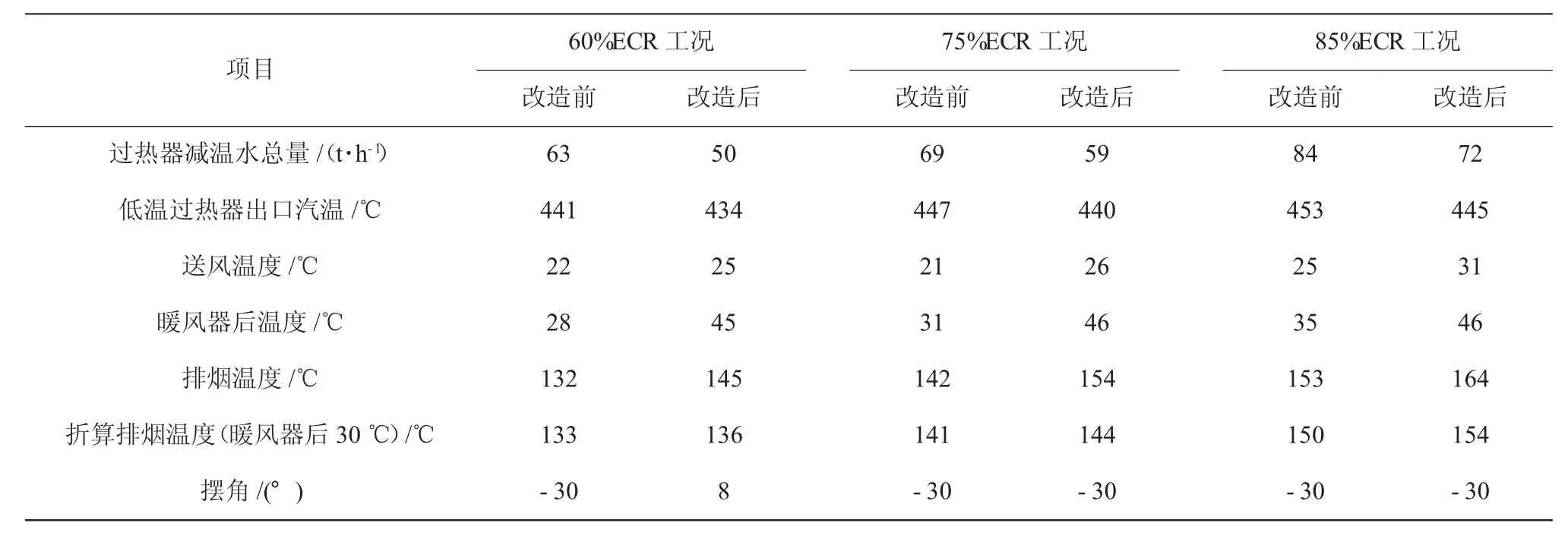

在燃用当前的高水分、低热值煤种的状况下,统计了改造前后的过热器减温水量、燃烧器摆角和排烟温度等数据。改造前后的数据对比见表5。

表5 1号炉各工况调整前后减温水量和低过汽温对比表

由表5可见:减温水量降低明显,降低的减温水量在10 t/h以上,燃烧器摆角有明显改善,在60%ECR工况及以下负荷摆角角度由以前的下摆到最大(-30°)到现在能摆到水平位置甚至上摆8°。在不同负荷下低温过热器出口温度减少约8℃,排烟温度升高了约4℃。

4.3 改造后高加解列时运行工况

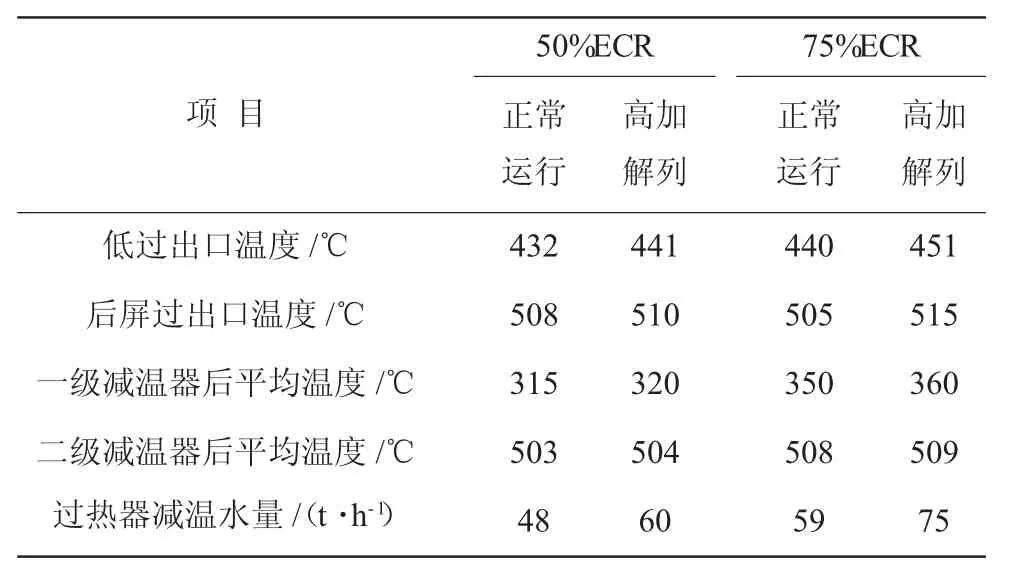

高加解列后给水温度降低,锅炉蒸发量下降,同时为保证锅炉出力,必须增加燃料量,此时会使炉膛出口的烟温比同样负荷时高些加之烟气速度的增加使对流过热器的吸热量增多,此时必须加大蒸汽侧的减温水量。过热器改造后即使在高加解列后减温水量仍然未投到最大,留有了一定的余度。改造后高加解列时与正常工况时的数据对比如表6所示。

由表6可见:高加解列后在50%ECR工况下,低过出口温度升高了9℃,后屏过热器出口温度升高2℃,一级减温器后平均温度升高5℃,二级减温器后平均温度升高1℃,过热器减温水量升高12 t/h;在75%ECR工况下,低过出口温度升高了11℃,后屏过热器出口温度升高10℃,一级减温器后平均温度升高10℃,二级减温器后平均温度升高1℃,过热器减温水量升高16 t/h,高加解列与正常工况各数据对比见表12。

表6 高加解列与正常工况对比

5 结论

a)低温过热器受热面的改造,使过热减温水总量减小约10 t/h,等效焓降法计算约降低机组热耗3.5 kJ/(kW·h),使供电煤耗减小 0.042 g/(kW·h)。

b)经过低温过热器及其他受热面的改造,燃烧器摆角可以在水平位置附近运行,解决了运行中长期向下摆到最大(-30°)及炉膛燃烧不稳及大渣含碳量较高的问题,提高了锅炉运行的安全经济性。

c)经过低温过热器改造,吹灰次数大幅降低,提高了运行的可靠性和经济性。

d)过热器改造后增大了对高水分、低热值煤种的适应能力,提高了炉底水封破坏、高加解列和汽机甩负荷时防止过热器超温的调节余度,还提高了机组带负荷的能力。

参考文献:

[1] 赵慧传,孙标.超临界600 MW机组锅炉末级过热器管材服役现状分析及改造建议[J].热力发电,2013,42(1):1-4.

[2] 杨春龙.300 MW锅炉过热器减温水系统改造方案[J].华北电力技术,2006(6):43-44.

[3] 黄俊杰.1 025 t/h锅炉过热器二级减温器改造[J].热力发电,2014,43(3):113-115.

[4] 许尧,孟建国 .再热器、过热器减温水过量的分析与改造[J] .电站系统工程,2010,26 (6):33-40.

[5] 刘超,刘辉.1 000 MW二次再热机组塔式锅炉过热器与再热器优化改造[J].热力发电, 2017,46(8):96-111.