特种油的双路全馏程在线分析方法研究

2018-05-07李颖史建华

李颖 史建华

南京工业职业技术学院

在线全馏程自动分析仪为生产过程在线分析仪表,不同于单点在线分析仪表与多点馏程分析仪,是真正在线全馏程自动分析仪表,也是国际上馏程分析仪发展的方向之一。本研究的分析仪馏程分辨率为0.25%,蒸发速率由计算机控制,在GB/T 6536-1997《石油产品蒸馏测定法》要求的4~5 mL/min之间,保证了仪表的分析精度。仪表可以对汽油、煤油、柴油的全馏程进行在线自动分析,分析数据可靠准确,完全可以取代化验室人工化验,可以很好地指导或控制装置的馏程切割,获取装置最大经济效益。分析仪可以检测石油产品的蒸馏点,也可用于煤炼油厂的分馏塔控制和产品质量控制或中间馏分的生产指导。

所谓“双路”分析仪是指要同时分析两路油品的全馏程,两路油品分析采用各自独立的采样、预处理及蒸馏系统和电磁阀,分析仪主机采用双核同步分析。两套特种油在线全馏程分析仪共用一套分析小屋及样品回收系统。

分析仪采用符合ASTM D 86-2007《大气压下石油产品蒸馏的试验方法》的常压蒸馏方法进行自动蒸馏分析,当加选真空附件时,可以进行符合ASTM D 1160-2013《石油产品减压蒸馏标准试验方法》的自动减压蒸馏分析;采用特制的不锈钢蒸馏瓶,易于拆装和清洗,并且可以有效地防止脏污和结焦堵塞;通过对蒸馏曲线进行计算,求得样品的初馏点和终馏点,数据采用标准信号送到操作室,以显示全馏程含量;采用直观的10″彩色平板计算机操作界面,内置Windows XP系统,便于现场工程师进行操作与维护,同时显示蒸馏过程的控制参数及蒸馏曲线。

1 工作原理

由于分析样品为特种油,稳定性差、易氧化、结焦、水含量大等因素都会给在线分析带来困难。为了保证仪表能够在现有的工艺条件下长周期、可靠、准确地运行,必须解决油品脱水、脱杂及指标分析准确性和样品油的回收问题,并解决远程通讯、远程故障诊断和维护等问题。

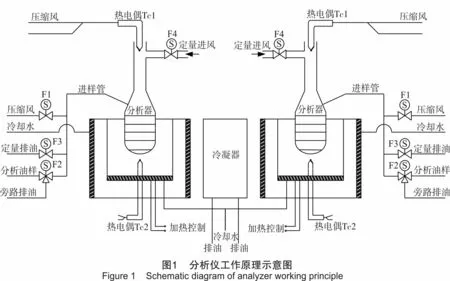

在线全馏程分析仪的分析原理完全按照标准蒸馏法实验方法进行设计[1],并设置包括大气压力传感器和对应算法的大气压力补偿环节,使分析数据不受大气压力变化的影响。同时,两路油品分析采用各自独立的采样、预处理及蒸馏系统和电磁阀,分析仪主机采用双核同步分析。分析仪及时准确地提供初馏点、5%、10%、20%、30%、40%、50%、70%、80%、90%、终馏点馏程值。数据采用4~20 mA标准信号送到操作室,并配置RS485 RTU标准MODBUS信号一路,以显示全馏程含量。采用标准的计量杯引入被测油样,蒸馏瓶采用可调节功率的加热器对样品进行加热,接收瓶准确计量蒸馏出的样品体积,测温元件准确检测蒸馏点的温度,样品分析间隔用油样对蒸馏瓶进行清洗。在线全馏程分析仪的构成如图1所示。

仪表主要由电路控制系统、油路检测分析系统、样品预处理系统3部分组成。电路控制系统和油路检测分析系统分别安置在防爆箱内,并列且合理地固定在仪表支架上,样品预处理系统安装在仪表支架的面板上。样品为从工艺管线进入的待检油,经过冷却脱水、脱杂后,步骤如下:

(1) 通过计算机控制,使100 mL样品进入蒸馏瓶中。

(2) 当样品加入完毕后,加热器对蒸馏瓶中的样品进行加热。

(3) 蒸馏瓶中的样品渐渐被蒸馏出来,样品蒸气进入蒸馏瓶顶部的水冷凝器被冷凝成液体。

(4) 用温度元件检测油品蒸气的温度,并通过液位传感器检测蒸馏出的油样的冷凝液的量,得到蒸馏温度与收集的液体的体积分数。

(5) 当所有油样被蒸馏出来后,样品从蒸馏瓶及收集器中放出,并用新的样品对蒸馏瓶进行冷却。

(6) 重复1~5的步骤进行下一个样品分析。

分析仪采用高分辨率的液位传感器,可以对每0.15%的馏出物进行准确计量,并测量相应的温度。通过对整个蒸馏过程的测量,便可得到一个详细的样品蒸馏曲线。

2 系统构成

2.1 预处理系统

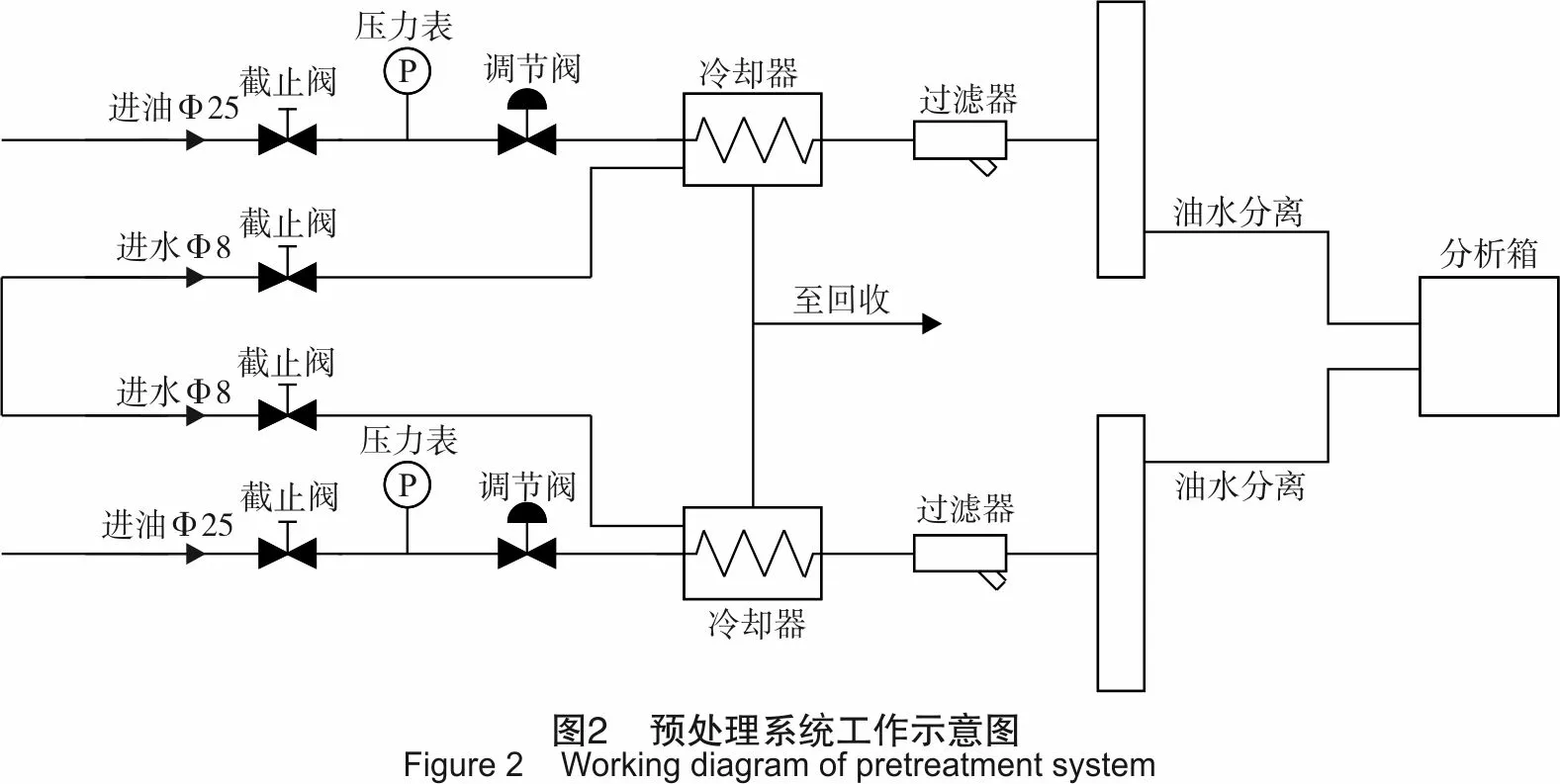

样品油从快速回路主管线上采样,进入一级过滤器进行脱水除杂。脱水后油品经减压阀减压,稳定压力后进入二级过滤器,再进一步进行常压脱水,二级过滤器支路装有流量计以稳定采样系统中样品油的流量,以保证分析样品中的水含量和流量不影响仪表的分析精度。

由于油品中含有一定的杂质,所以还要对进入仪表的油品进行过滤。为了减少对过滤器的清洗次数,设计了自清式过滤器,对油品进行过滤。另外,一般从工艺管线中采集的样品温度都比较高,会影响样品的分析值。因此,在进行分析前必须进行换热,冷却器的作用就是将油品降温,并将温度稳定在一定范围内。

预处理过程如图2所示,配置有两路独立的预处理系统,相同设计互不影响。

2.2 回收系统

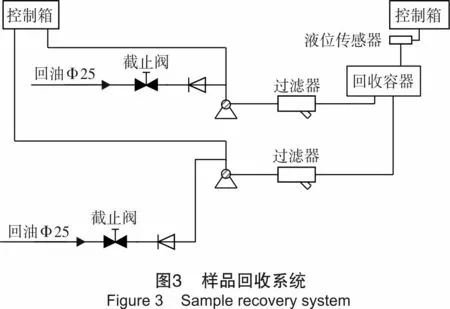

全馏程分析仪的样品采取回排工艺管道的方式,因此配套设计了样品回收系统。快速回路的样品、分析仪流回的样品以及其他的样品通过回收系统重新返回工艺管线。两套分析仪设置4路独立的快速回路,共用一套回收系统。

回收系统采用双回收泵交替工作,回收罐设置进口品牌的液位变送器和带高低报警的磁翻板液位计。当回收罐的液位达到设定值时,可以自动或手动启动,将收集的油品排入适合的工艺设备。另外,回收罐设置了连续液位及数字报警节点,通过控制系统PLC来实时控制回收泵的启停操作。回收系统采用撬装方式安装在分析小屋室外。样品回收系统结构如图3所示。

仪表样品预处理器、脱水器、分析器等排出的废油进入样品回收罐。样品回收罐中安装油液位检测器,当液位达到指定液位时,给控制器发出信号,控制器启动回收泵工作,回收泵将油品打入回收管线中。

2.3 自动标定系统

分析仪配备自动标定系统,定期切换分析标定油样,分析数据与人工化验分析值对比,以便现场进行参数调整。分析仪的测量结果取决于用户的检验标准,与国家标准相对应。用于馏点测量时需用化验室的标准检验结果标定校验[2]。

2.4 通信方式

全馏程分析仪每路油品输出两路4~20 mA标准信号,并配置RS485 RTU标准MODBUS信号一路,以显示全馏程含量,另外还输出仪表故障报警信号。分析仪的信号接口采用防爆接线盒和密封接头。其中配套的通信方式为:RS485电缆最长可达1 200 m;地址:1~20;速率:9.6 k、14.4 k、19.2 k、38.4 k、57.6 k、115.2 k;字长:8 位 RTU;奇偶校验:无校验,偶或奇校验;起始位:1位;终止位:1位(当奇偶校验为无时,采用2位)。提供的RS485接口线分别连接RS485/GPRS接线端口出来的DB9接头和计算机上的RS485端口即可。

分析数据还可以通过无线传输设备随时上传至远程计算机,实现远程全面监控。

3 操作事项

3.1 操作过程

检查所有的接头是否拧紧,开关和阀位是否在正常位置,然后打开水进行循环,将水流量调节到>1 000 mL/h的位置,检查是否泄漏。打开油路,将油流量调节到2 000 mL/h,检查是否有泄漏。检查电路连接板是否插装到位,接线螺丝是否拧紧。在第一次开机时,需要进行软机调试,可打开分析仪的分析箱前盖,插上鼠标和键盘。

先打开水阀,调节水流量>1 000 mL/h;然后打开油阀,调节油流量为2 000 mL/h;打开总电源开关,变频泵开始启动,按程序设定在0.8~1.2 r/min低速转动,开始连续进样。同时,仪表工控机打开,进入程序运行阶段。

应用程序有调试状态-运行趋势-历史数据-参数修改-退出共5个主菜单,进入程序后自动进入到调试状态菜单[3]。

3.2 调试及标定

仪表可直接投入运行,若运行过程中出现异常情况,用户在提供标样的情况下,也可以进行实用性的标定,用户在进行实用性标定时,只需做少量的校正,即可正常运行。

调试和标定的必备条件如下:

(1) 应提供220 V 100 W/50 HZ电源和控制仪表的电源通断的防爆开关。

(2) 应给仪表提供冷却水。

(3) 应给仪表提供标样,进出口的压力差应大于0.2 MPa,温度最高不超过40 ℃。

标样供给方法一:标样装在密闭的标定罐内,压缩空气经过减压阀、压力表进入标定罐;在空气压力的作用下,标样流出经样品入口进入分析仪,分析后的样品经采样口流出进入集油罐。

标样供给方法二:在进样泵的作用下,标样由样品入口进入分析仪,分析后的样品经采样口流出回到集油罐,再由进样泵循环进样。

标样是有要求的,为了消除不必要的附加误差,仪表用在哪条侧线或馏出口,标样就应该在哪里取得。其标样的馏出点由标准方法获得,当馏出点很低时,仪表所处的环境要相应提高温度,防止标样在相应管路中冻结。

当仪表停用很久或因工艺方案的变化需投用时,投用后检测结果不正常,而现场又不具备标定条件时,也可以进行实用标定,这时的样品必须从仪表的采样口取得,通过化验分析来校正仪表的有关参数,使分析仪测量值与化验值重合。具体方法为:在液晶显示器状态栏显示程序刚进入“分析仪采样完成”时计下时间,并将采样容器置于仪表采样口,将采样阀打开采样,然后将样品的化验结果与本次仪表分析周期的分析结果指示对照,调整仪表的“各馏点值”“校正值”或控制斜率来调整参数,使分析指示结果与化验重合。

没有使用过的仪表或因某种原因使检测器内未充满油样,以及通入了水含量超高的油,都可使仪表不能正常工作。观察记录曲线,若发现长期在测量量程以外,可关断电源开关查明原因,解决问题后,再恢复正常工作。

3.3 注意事项

(1) 仪表运行前的必要检查。检查循环管线提供的样品油压力是否正常,检查循环冷却水的压力、温度是否正常,检查仪表风的压力是否正常,检查各接口处是否松动,检查所有阀门的工作状态。

(2) 仪表停机前的必要措施。关闭油路所有阀门,关闭气路所有阀门,关闭水路所有阀门,切断与仪表有关的设备电源。

(3) 仪表的运行与调校。仪表在运行期间需要对其进行定期的维护与保养,当仪表进入稳定的运行后,以人工化验为基准,进行仪表校正,可直接进入仪表设置界面进行基础参数调整。

(4) 仪表报警与误操作。仪表在运行期间因为某一项条件达到临界点而发出的报警信号导致仪表停运后,可根据报警信号所显示的报警内容进行调整,处理完成后重新启动仪表,报警消除。在进行仪表调整时如操作失误使得仪表死机后,可以用切断电源的方式重新启动仪表。

4 分析结果

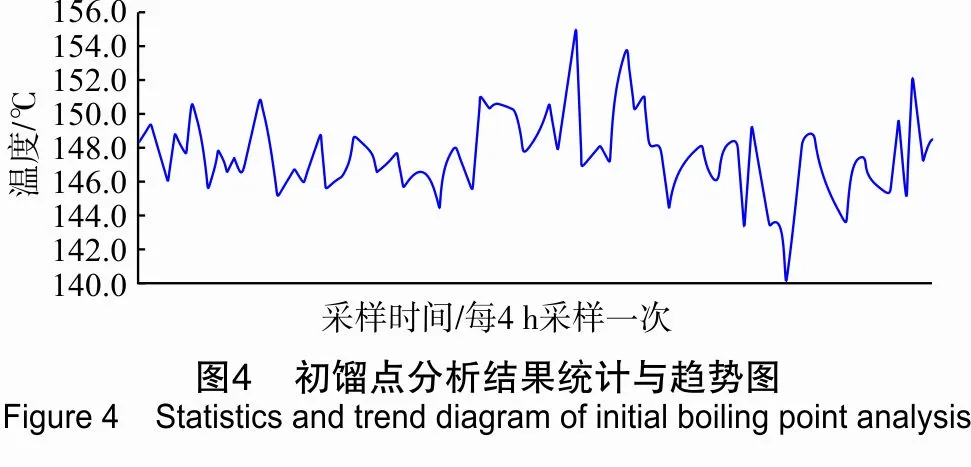

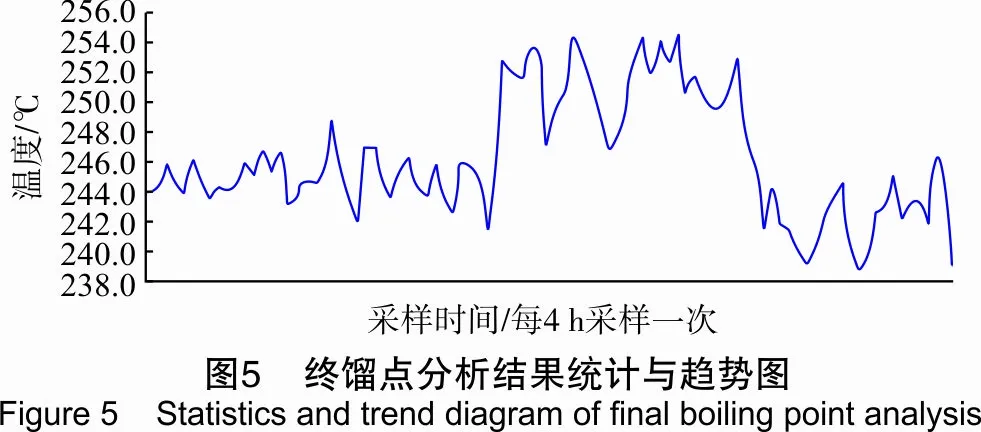

图4和图5分别为一种航空煤油的初馏点和终馏点分析结果的统计与趋势图。

从图4可以得到,该航空煤油的初馏点在142.2~152.2 ℃之间波动,与化验分析数据比较,两者最大值相差3.3 ℃,达到要求。从图5可以得到,该航空煤油的干点在238~253 ℃之间波动,与化验分析数据比较,两者最大值相差2.8 ℃,也达到了要求。

分析仪的技术特点如下:

(1) 分析机理先进。采用痕量检测控制技术,使得每周期被分析的油品用量达到10 mL以下。由于减少了被分析油品的用量,所以保证了较低的结焦速率,加上完善的智能控制,从而保证该仪表长周期稳定运行。仪表可以测试馏程的所有点,并保持和存储工艺关心的各点馏程值。

(2) 防爆结构新颖。整机设计采用国际流行的大视窗螺旋式防爆表门的新型防爆结构,仪表整体美观大方,便于操作、维护和维修,防爆等级提高到ExdeIlBT4,在加氢装置都可适用,扩大了使用场所的范围。

(3) 电气控制智能化。采用工控机系统实现整机的智能闭环控制,可具有系统自检功能及自动标定功能;具有各种故障自动判断及报警功能。

(4) 彩色IXD大屏幕显示。分析仪的新型防爆结构提供了cp 270 mm的大视窗,采用工控机控制的彩色IXD大屏幕液晶显示系统,可以直观地反映仪表运行状态及干点分析值曲线,具有历史数据显示及参数修改功能,便于维护和参数设定。

(5) 分析仪配备自动标定系统。分析仪定期切换分析标定油样,分析数据与人工化验分析值对比调整。

(6) 分析数据可通过无线传输设备随时上传至远程计算机,实现远程监控。

(7) 系统高精度、高稳定性。由于控制系统数字化,系统存储的各项零位和满程参数不会随环境温度、振动、电压波动而变化。

(8) 综合报警功能。如果回收系统出现液位偏高、气体泄漏、来油异常等任一种故障时,通过卡段电磁阀关闭油路,同时仪表室及远程计算机红灯亮报警。

(9) 单台分析仪对油样进行预处理、蒸馏分析,分析一个流程不超过30 min。

(10) 远程监控功能。分析数据可通过无线传输设备随时上传至远程计算机,实现远程监控, 包括对分析仪、样品回收系统、分析小屋内的可燃气体浓度和温度等的全面监控。

(11) 自动标定。分析仪配备自动标定系统,分析仪定期切换分析标定油样,分析数据与人工化验分析值对比,以便现场进行参数调整。

5 结 论

该分析仪将标准方法实现了自动化和在线化,从理论上保证了仪表的分析精度。实验中经过长时间连续运行,系统保持工作正常、稳定,测试数据与化验数据相差较小,且测试数据与化验数据趋势基本吻合。该分析仪的使用可以有效减少工艺的操作难度,提高轻油收率,具有一定的指导意义。

[1] 赵蕊. IDA智能全馏程在线分析仪在催化装置上的应用[J]. 分析仪器, 2013 (1): 84-88.

[2] 黄方. 国产在线全馏程分析仪在广石化的应用[J]. 化工自动化及仪表, 2008, 35(2): 83-85.

[3] 王增瑞, 陈富平. 在线全馏程分析仪的应用研究[J]. 化工自动化及仪表, 2004, 31(2): 64-66.