共用直流母线节能技术在抽油机丛式井的应用

2018-05-07陈学梅任桂山李红艳王俊立

陈学梅 任桂山 李红艳 王俊立

(1.大港油田公司采油工艺研究院;2.大港油田公司第六采油厂)

1 概述

大港油田以往的开发模式是单井、少井开发模式,井与井之间的距离相距较远,为降低低压线路损耗,提高配网的系统效率,在配电方式上采用单井或少井配套50~200 kVA箱式变,6 kV配电变压器降压后低压电缆敷设至油井满足生产用电需要的方式。

为加快油田勘探开发速度,控制开发成本,提高开发效益,从2017年开始,大港油田的开发模式已从单井、少井向丛式井模式转变。丛式井模式下,井场征地面积有限,多井集中在一个井场开发和生产,油井之间距离在十米以内,以往的配电方式显然已不再适应。一方面井场环网柜、箱式变等配电设备数量众多,占地面积大,加大了配电系统的建设成本;另一方面变压器数量多、总容量大,也增加了配电系统的损耗。因此,多井集中供配电在丛式井开发模式下势在必行。

在油井调控方面,单井、少井开发模式下往往不考虑油井的智能调控。在丛式井模式下,油井的智能调控是实现丛式井集约化管理,规模化效益的必要技术手段。随着油井开采时间的增加,动液面或含水会发生变化,油井的工作制度也需要进行相应调整。为实现油井的自动调参,提高系统效率,油井通常会采用变频调控技术。

因此,丛式井模式下,多井集中供配电与变频调控技术的结合是实现丛式井节能降耗、集约化管理和规模化效益的保证。

2 常规变频调控技术

多井集中供配电,在采用常规变频调控技术时,抽油机丛式井供配电系统的特点为:多井共用一台变压器,变压器降压后交流380 V电分配到油井,单井配套变频设备进行智能调控,见图1。

图1 常规变频调控技术的供配电系统图

如图1所示,丛式井采用常规变频调控技术后,虽然可以实现油井的智能调控,但却存在以下两个方面的突出问题:

1)单井变频器设备端需配置制动装置或能量回馈单元,增加了变频设备的配置成本,且能源的利用率较低。抽油机负载的特点决定其可能会存在反发电状态——再生能量状态[1]。由于抽油机变频器的整流单元大都采用不可控整流桥,不能使电流反向流动,当抽油机电动机处于发电状态时,变频器从电动机吸收的能量就会存储在直流环节的电容中,最终导致直流母线电压的升高,进而会造成变频设备的损坏。为避免上述问题的发生,抽油机变频器在直流侧一般需要配套制动单元和制动电阻,或者能量回馈单元[2]。前者为能量制动,将电动机的再生能量消耗在电阻上造成了能量的浪费;而后者为回馈制动,需采用有源逆变技术将直流电转换成与电网同频、同相的交流电后回馈到交流电网中,虽然在一定程度上提高了能源的利用率,但增加了能量的流动环节,能源的利用率较低。另外有源逆变会产生少量的高次谐波,还需增加滤波的环节才能保证电源侧的供电质量,如此,能量回馈单元的成本要高出不少。

2)变压器二次侧低压系统需配套有源滤波装置,增加了配电系统的建设成本。在同一低压系统上多台变频设备共同使用,势必造成系统的谐波污染问题。而系统上还有RTU、视频监控设备、通讯设备和照明等用电负荷,大量谐波的存在势必会影响它们的可靠运行。对于负荷经常会发生变化的低压系统来说,谐波治理的最有效措施是采用有源滤波技术。有源滤波装置的成本高[3],其造价大致在2000元/A以上,这无疑增加了配电系统的建设成本。

3 共用直流母线技术

共用直流母线技术是将变频器的整流单元和逆变单元分开,多台设备共用一套整流装置,单台设备配套逆变器进行调控的一种技术,实质是一种变频调控技术。这种技术经常应用于同一系统的多台设备同时存在发电和电动运行状态的情况,当同一生产系统中一个或多个电动机处于反发电状态时,由于共用直流母线,其再生能量可以被同一系统中的其它电动机以电动的方式消耗掉,从而达到节能降耗的作用[4-5]。这种技术对于油田抽油机丛式井有很好的适用性。

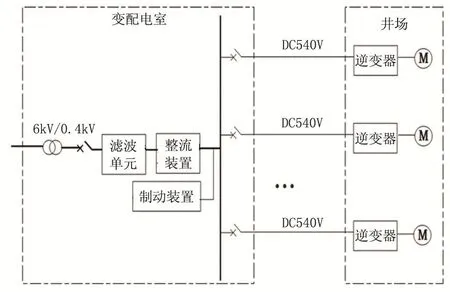

采用共用直流母线变频调控技术时,抽油机丛式井配电系统特点为:单井配套逆变装置,多口油井共用整流装置,整流后直流DC540 V配出到各单井逆变器,逆变器实现对油井的调控,如图2。

图2 共用直流母线技术的系统图

这种技术具有常规变频调控技术的调控优点,同时又具有以下优点:

1)多井共用整流装置,单井调控部分省去整流环节,整流装置容量大幅下降。对于抽油机负载来说,由于它具有重载起动,轻载运行的特点,因此单井变频器正常运行情况下,负载率低,仅有1/3左右,容量利用率低。当共用整流装置后,装置容量可下降50%以上。在负载多的情况下,系统可配置两套整流单元,一用一备,提高系统的可靠性。

2)省去油井端制动装置或回馈装置,结构简单,经济可靠。虽然在整流装置端配置了制动装置或回馈装置,当直流母线电压超过700 V时投入运行,保证系统的安全可靠,但正常情况下,所有的抽油机电动机不可能同时处于反发电状态,因此,制动装置或回馈装置投入运行的机率很小。

3)由于共用直流母线,各电动机工作在不同状态时下,能量回馈互补,实行了就地平衡,优化了系统的动态特性,节能效果较常规变频技术高10%以上。

4)整流装置前端配套滤波单元,滤波投入小,供电质量有保证。

5)直流DC540 V配出到油井,低压配电电缆由原来的五芯电缆变为三芯电缆,成本降低1/3以上。

4 应用实践

2017年大港油田在羊三木油田建设羊1#丛式井,规划23口抽油机井,单井电动机额定功率33kW,设备总装机功率759 kW。在羊1#丛式井采用共用直流母线技术后,经济效益显著。

在配电系统建设投资方面,与常规变频调控技术相比降低43万元,下降42%。在系统谐波方面,谐波含量在国标允许范围内:谐波电压总畸变率在4%,5次谐波电压含量2.8%。

在节电降耗方面,共用直流母线技术更是优势明显,年可节电48×104kWh,体现在以下方面:

1)多井集中配电,共用一台500 kVA配电变压器,与单井、少井开发模式相比,变压器容量下降56%,变压器损耗下降6.5×104kWh/a。实际运行情况表明,变压器容量可以降低到315 kVA,节能效果更好。

2)单井逆变器实现油井的调控,逆变柜内RTU采集生产运行参数并上传至油井生产信息平台,通过智能分析,实现对油井的远程调参。远程调参的实现,使抽油机井系统效率保持在一个较高的水平上,这种作用尤其在油井生产的中后期效果越发显著。单井系统效率可提高15%以上,23口井年节电至少25×104kWh。

3)共用直流母线方式下,系统再生能量就地利用,抽油机平衡状态不好的情况下,节能可达到10%,23口油井预计年节电16.5×104kWh。

5 结论及建议

共用直流母线技术具有常规变频调控方式的调控优点,同时能实现抽油机井再生能量的有效利用,具有结构简单,运行可靠的特点。共用直流母线技术在油田丛式井应用后,既实现了节能降耗,又降低了配电系统的投资成本,谐波污染程度小,是适用于抽油机丛式井的一种节电技术。

参考文献:

[1]刘慧芬.变频调速技术在游梁式抽油机中的应用[J].石油矿场机械,2004,33(5):77-79.

[2]徐甫荣.变频器在抽油机上应用的若干问题探讨[J].电气传动自动化,2004(2):4-8.

[3]胡铭,陈珩.有源滤波技术及其应用[J].电力系统自动化,2000(2):66-70.

[4]刘一山,曾亚勤,王林平.丛式井组抽油机智能调参节能技术研究与应用[J].石油石化节能,2012(11):1-3.

[5]赵瑞林.共用直流母线变频器方案的设计[J].自动化技术与应用,2013,32(11):75-78.