基于激光测距的火车车轴轮座直径非接触式测量方法研究*

2018-05-07杨霄,许捷,尹明

杨 霄,许 捷,尹 明

(马钢轨道交通装备有限公司,安徽马鞍山 243000)

0 前言

在火车轮对压装工艺中,车轮轮毂孔和车轴轮座之间是过盈配合,在压装前需要对车轮轮毂孔和车轴轮座直径进行实时测量,再根据过盈量要求进行选配,使压装后的压装曲线满足标准的要求。目前,现场采用外径千分尺进行测量,所读数值因人而异,手工操作的差别不可避免地会带来误差。

采用非接触方法测量直径的应用研究比较多,其中有用半导体激光器作为光源[1],以光栅尺作为传感器来非接触式测量火箭弹直径,系统结构复杂,测量精度不高,为10 μm。采用多台数字CMOS激光传感器并行的测量方法进行非接触式自动直径测量[2],当被测目标物体在测量范围内时,通过发射器的平行激光源发射激光照射到目标,被测目标物体遮挡的光线射入接收器的CMOS传感器上,接收器记录激光点的像素位置和个数,被测目标直径通过透光与不透光长度进行换算而得到,这种方法要求发射器和接收器严格平行,其不平行度未经过标定,另外CMOS传感器量程0~35 mm,本身的测量精度5 μm,最终系统测量精度很难做到小于5 μm。利用线状蓝色激光经透镜形成平行光束[3-4],垂直照射在圆型工件上,再将工件成像投影在线阵CCD[5]上,系统进行边缘检测得到圆型工件的直径,最小误差小于5 μm。本文设计将采用高精度激光测距传感器构建测量系统,构建方便,测量精度高,使用可靠。

1 火车车轴轮座直径测量方法

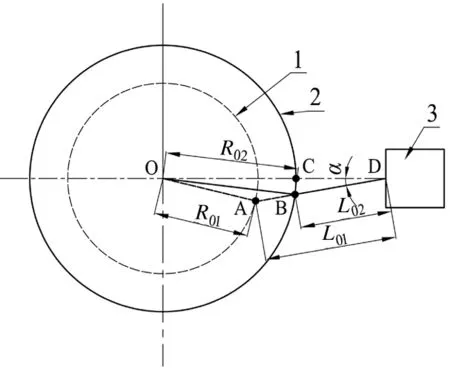

如图1所示,将C6180型车床横向溜板上的刀架卸下,换装上一台激光测距传感器及其微调装置,被测车轴装在车床夹盘顶尖和车床尾架顶尖之间,激光线射出点与车轴轴线高度基本一致,移动车床纵向溜板和横向溜板使激光测距传感器及其微调装置移到轴的被测部分,并使激光测距值在其量程内。

图1 火车车轴外径激光测量装置

首先,装上已知半径为R01的1#标准量棒,转动激光测距传感器微调装置3的立向蜗杆,使立向蜗轮带动激光传感器在垂直面内转动,此时激光光线在标准量棒圆周面上不断上下扫描,得到一组距离数据,当测距为最小值时,转动激光测距传感器微调装置3的水平蜗杆,使水平蜗轮带动激光传感器在水平面内转动,此时激光光线在标准量棒圆周面上不断左右扫描,得到一组距离数据,当测距为最小值时,重复激光线上下扫描和水平扫描,当激光测距在两个方向上均达到最小值时,认为激光光线几乎通过量棒轴线,并记录其值为L01。

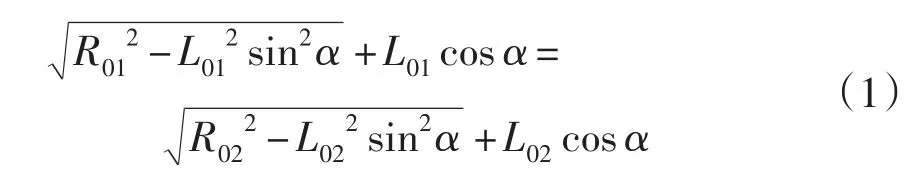

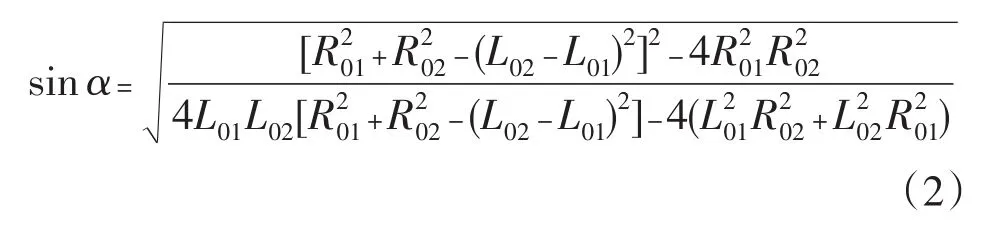

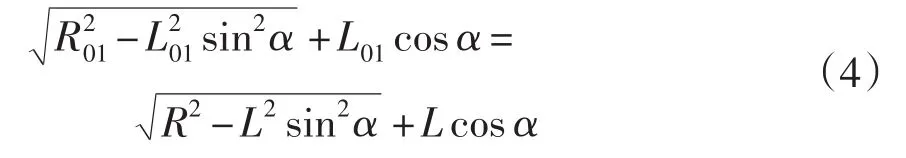

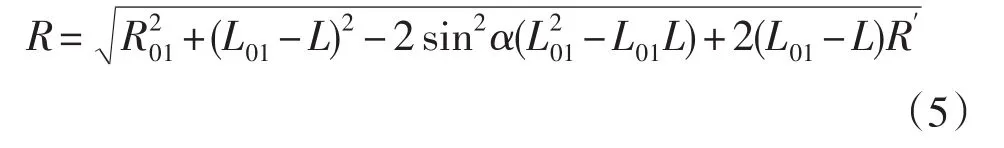

此后,激光测距传感器的位置就固定不动了,但是激光测距传感器发出的激光线依然存在不通过车轴轴线的情况,如图2所示,激光测距传感器发出的激光线AD与OD之间存在夹角α,此夹角对测量误差的影响比较敏感,所以必须对此角度进行标定。

卸下1#标准量棒,装上已知半径为R02的2#标准量棒进行测量,得到测量值L02。如图2所示,在激光测距传感器位置及角度不变的情况下,激光测距传感器到量棒轴线的距离不变。

图2 车轴轮座直径激光测量原理图

根据上式求解,得:

显然,α=0时,公式(1)即可简化为:

式(3)中:R01、R02分别为1#、2#标准量棒的半径尺寸;L01、L02分别为激光测距传感器到标准量棒圆周面的距离。

激光测距传感器位置及偏角α标定完成后,锁定激光测距传感器微调装置,保证传感器位置及偏角α不再变化。将被测车轴装上车床,激光测距为L,同样根据激光测距传感器到车轴轴线的距离不变的原理,有:

则被测车轴轮座半径为:

为了得出轮座平均直径,利用车床夹盘拨叉使轴旋转,每旋转90°对被测车轴进行一次测量,得到一组距离值为Li(其中i=1、2、3、4)。将Li分别替换公式(5)中的L计算出Ri,则被测轮座的直径尺寸为:

2 测量方法本身引起的误差分析

测量系统误差产生的原因,可归结为测量装置、测量方法、测量环境、测量人员等几个方面。

车轴同一被测量处在刚磨削后与压装前其值是不一样的,同一被测处在一年四季不同时间内其测量值也是不一样的,对测量值进行温度补偿采用常规方法即可,即对采用传统方法测得的值怎么补偿的,激光测量值也采用同样方法补偿。

高精度测距传感器本身的测量精度很高且稳定,但是激光器的位姿不可能完全处于理想状态,激光线的仰角在测量方法中利用标准量棒进行了标定,而激光线水平面的摆角和工件歪斜未标定,其产生的误差需要探究。

2.1 激光线摆角β的影响

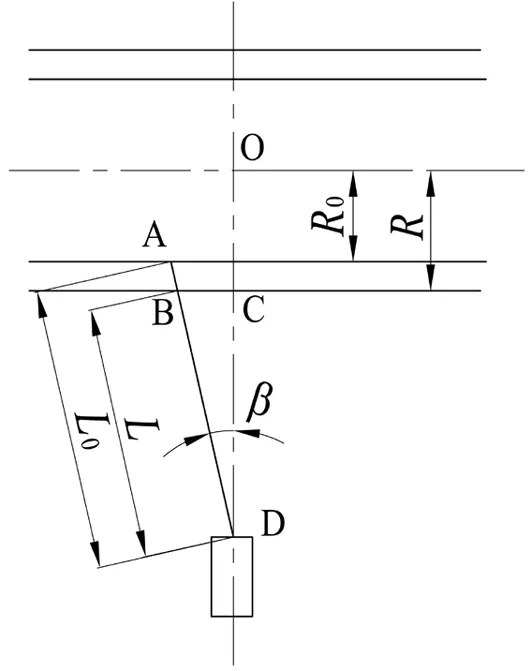

当激光器发出的激光线与轴线在一个平面内,但是不与轴线垂直,存在着一定的摆角β,仍用公式(5)进行计算,将会引起一定的测量误差。

图3中D为激光发射点,DB、DA分别为发射到车轴、标准量棒的激光线,B、A分别为激光线与车轴、量棒的交点。激光线与OD之间的夹角就是激光线摆角β。

由于激光器固定好了,激光器到轴线的距离e也固定不变,同时β也不变。可以假设第1节所述的激光线仰角α为0,这里只研究存在激光线摆角β对测量结果的影响。已知量棒半径R0,分别测出量棒的激光测距L0和待测车轴的激光测距L,当摆角β为0时,可以直接运用公式:

算出车轴的半径R,当摆角β不为0时,如果仍采用本公式计算,将产生误差,为:

图3 激光线摆角β产生的影响

式(8)中:R′——被测车轴实际半径。

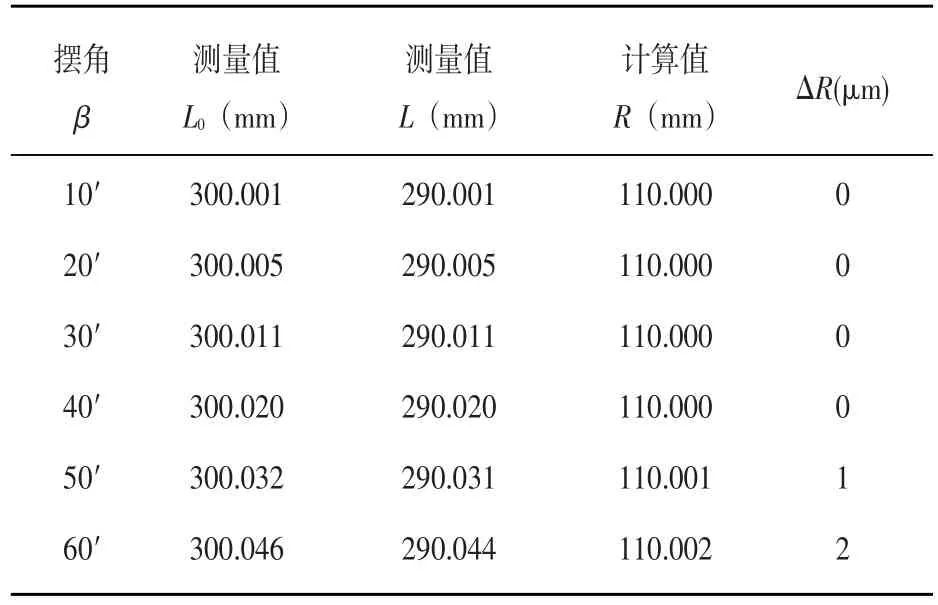

借助于Pro/E的草绘器来进行仿真测量,首先,在Pro/E的草绘器中,固定好激光器到轴线的距离e(如400 mm)不变,激光线摆角β设为10′,量棒的半径R0为100 mm,待测车轴的实际半径R′为110 mm,分别放上量棒和车轴,激光测距分别为L0=300.001 mm、L=290.001 mm,经公式(7)计算得R=110.000 mm,经公式(8)计算得ΔR=0 μm,以10′为增量依次改变激光线摆角β,再按照上述方法分别进行测量,结果列于表1。

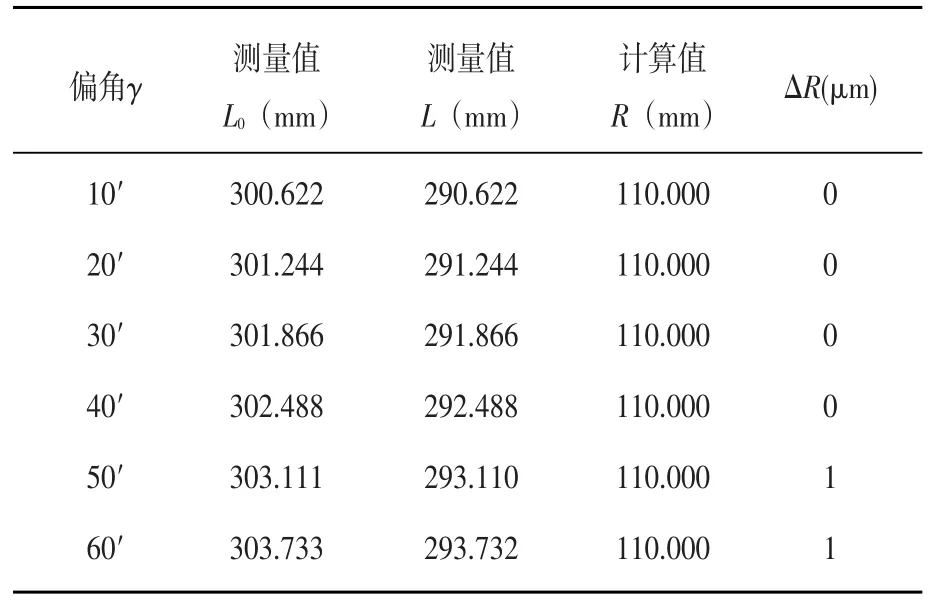

表1 e为400 mm时摆角β产生的误差

由表1可以看出,激光线的摆角即使大到1°所产生的误差只有2 μm。因此当e取400 mm时,在摆角小于40′时,可以忽略摆角产生的误差。

需要指出的是,激光器到轴线的距离e发生变化时不同摆角对测量误差的影响是不一样的。经同样方法仿真计算,当e取300 mm时,激光线摆角β达到20′时ΔR为1 μm ,当e取200 mm时,激光线摆角β达到20′时ΔR为2 μm,可以看出,激光器到轴线的距离e越小,激光线摆角引起的测量误差越大,所以在可能的情况下,激光测距传感器离开被测车轴越远越好,但是要满足所选传感器的量程。

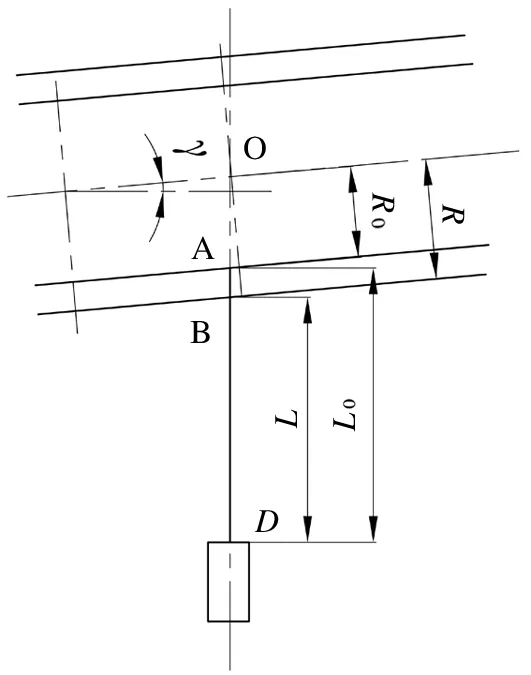

2.2 车轴在安装时存在的偏角γ引起的误差

量棒、车轴在安装时可能会出现如图4的偏角γ,即被测零件的轴线与顶尖连线不重合,这样也会产生测量误差。

图4中OA表示量棒,OB表示被测车轴。由于激光器固定好了,激光器到轴线的距离e不变,同时γ也不变。已知量棒半径R0,分别测出量棒的激光测距L0和待测车轴的激光测距L,当偏角γ为0时,可以直接运用公式(7)计算,算出车轴的半径R,当偏角γ不为0时,如果仍采用本公式计算,将产生误差,用公式(8)计算。

图4 量棒、车轴安装产生的偏角γ

同2.1节方法,借助于Pro/E的草绘器来进行仿真测量,首先,在Pro/E的草绘器中,固定好激光器到轴线的距离e(如200 mm)不变,激光线偏角γ设为10′,量棒的半径R0为100 mm,待测车轴的实际半径R′为110 mm,分别放上量棒和车轴,激光测距分别为L0=300.622 mm、L=290.622mm,经公式 (7) 计算得 R=110.000 mm,经公式 (8) 计算得ΔR=0 μm,以10′为增量依次改变激光线偏角γ,再按照上述方法分别进行测量,结果列于表2。

表2 e为200 mm时偏角γ产生的误差

由表2可看出,在偏角γ较小的情况下,产生的偏差可以忽略不计。而在安装量棒、车轴时,一般不会出现太大的偏角,因为是将车轴装上车床的顶尖,除非与轴的中心孔连接的顶尖被破坏。因此可以不考虑量棒、车轴之间的偏角γ的影响。

3 测量装置的构成

根据测量原理及系统要达到的功能构建测量系统,测量系统包括硬件部分和软件部分,硬件部分由车床、激光测距传感器及其微调装置、数据采集卡、主控制器及显示器、继电器以及电缆组成;软件部分由信号通讯模块、驱动控制模块、数据采集与处理模块组成。

测量系统的被检零件直径范围ϕ 170 mm~ϕ205 mm,测量目标精度为5 μm,选用德国SICK激光测距传感器OD5-85W20[6]参数,见表3。

表3 SICK激光测距传感器参数表

测量精度如要达到5 μm,则激光器精度要更高,但激光器对应的量程小,如果测量范围仍为ϕ170 mm~ϕ205 mm,则不可能一次标定,需分几个尺寸段进行标定,因为激光器横向位置要移动。

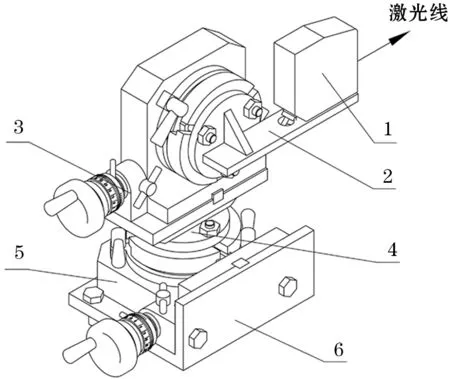

激光测距传感器位置微调装置如图5所示,激光测距传感器1通过安装板2固定在1#分度盘3的转盘上,1#分度盘3通过连接板4与2#分度盘5连接,2#分度盘5与底座6刚性连接,底座可以安装在车床的横向托板上。

图5 激光测距传感器及其微调装置结构图

1#分度盘3与2#分度盘5结构相同,均为高精度铣床分度盘,分度精度和重复精度相同。1#分度盘3的旋转轴线与2#分度盘5的旋转轴线相互垂直;1#分度盘3的手轮和2#分度盘5的手轮在本微调装置的同一侧。

激光测距传感器1激光线的发出方向是从本装置向外,通过旋转1#分度盘3的手轮,可调整激光线在水平面内的方位角度,通过旋转2#分度盘5的手轮,即可调整激光线在垂直面内的俯仰角度,这两种角度可反复调整,调好后用分度盘上的锁钮锁住手轮,通过分度盘上的锁柄锁住转盘。

4 测量仿真实验

利用Pro/E三维环境,在虚拟C6180型车床横向溜板上装上激光测距传感器及其微调装置,激光传感器的测距要在其量程内,本实验为85 mm左右,距离车床主轴180 mm左右,锁定传感器微调装置,保证其位置及偏角α不变。将半径为R01的1#标准量棒(本实验对应直径为ϕ200.010 mm)装上虚拟车床顶尖位置,通过激光测距传感器微调装置两个摆角的调整,使激光光线在棒材圆周面上不断上下左右扫描,得到一组距离数据,其中距离为最小值时认为光线近似通过量棒轴线,即激光线正对被测轮座,记录其值为L01(本实验中为79.999 mm);将半径为R02的2#标准量棒(本实验对应直径为ϕ170.002 mm)装上车床虚拟车床顶尖位置,测量得值L02(本实验中为95.004 mm),按式(2)计算激光测距传感器激光线偏角α,本实验为22.2′。

将被测火车车轴装上虚拟车床顶尖位置,每旋转90°对被测火车车轴的轮座进行测量,得到 距 离 值 L1(86.989 mm)、 L2(86.993 mm)、 L3(86.990 mm)、L4(86.985 mm)。按式(5)计算出被测火车车轴的轮座半径分别为:93.015 mm、93.011 mm、93.014 mm、93.019 mm,按式 (6)计算出被测火车车轴的轮座平均直径尺寸为ϕ186.030 mm,并记录其数值。用其他手工方法实测此处火车车轴的轮座直径尺寸为186.034 mm,误差为4 μm,小于5 μm。

5 结论

本文提出的基于激光测距的测量方法能实时测量中大型轴类零件的直径尺寸,并自动记录测量数据,如果在横向溜板上靠近地并行放置三台激光器,则可同时测量三个位置的实时尺寸及圆柱度。根据现场需求,可以在车床床鞍上另加溜板,在其上安装配备数台激光测距传感器,实现多直径的同时快速测量。

通过对两根标准量棒的测量,对激光线在垂直面内的上下仰角α进行了标定,利用几何关系消除了仰角α产生的误差;讨论了激光线在水平面内的摆角β对误差的影响,当激光器到轴线的距离取200 mm时,激光线摆角β达到20′时,它引起的误差为2 μm;讨论待测工件在安装时存在的偏角γ对误差的影响,在车床顶尖和车轴中心孔良好的情况下,可以不考虑偏角产生的误差。

仿真实验表明,本文所提测量方法能够满足较高精度直径的测量要求(误差小于5 μm),有效地减少了人工测量带来的偶然误差,降低了人工检验成本。当然本方法有待于进一步实物验证。

参考文献:

[1]张大志,曹越,冯进良.火箭弹直径非接触测量方法的研究[J].长春理工大学学报,2008,31(4):52-54.

[2]王晓丽,段春霞,周阳.高精度非接触式自动直径测量方法研究[J].仪表技术与传感器,2011(8):79-81.

[3]于之靖,刘月林.高精度双线阵CCD非接触直径测量系统 [J].传感器与微系统 ,2014,33(1):10-122.

[4]王彩霞.线阵CCD非接触直径测量系统设计[J].自动化仪表,2012,33(4):41-44.

[5]许学勇.CCD的工作原理及应用现状[J].视听界广播电视技术,2009(5):81-85.

[6]王洋,刘庆运.热锻圆柱钢坯轴心位置激光检测系统设计[J].冶金动力,2013,162(8):63-66.