平板微热管阵列散热器的模拟优化研究

2018-05-07邓育锋战乃岩张雯琦

邓育锋 战乃岩 张雯琦 陈 昕

(吉林建筑大学 吉林长春)

1 引言

大功率牵引变流器的散热方式有多种,如强迫风冷、水冷、油冷、走行风冷等[5]。走形风冷是利用机车行驶时,周围空气相对机车的运动与翅片通过强制对流散热,结构简单且不需要附加动力。因此众多学者提出“热管散热器+走行风冷”方式进行牵引变流器的散热,并对散热效果进行了数值模拟和实验验证。Meng Y J等[1]使用专业热分析软件ICEPAK对已设计出的IGBT热管散热器进行数值模拟,得出不同工况下的温度场分布,验证该散热器散热效果。同时对模拟结果进行分析后优化出最优结构,使其结构更加简单,成本更加经济。

为提高热管导热效率,人们开始考虑将多根微型热管集成起来。早在20世纪90年代Peterson G P等[2]提出了“微热管簇”的概念,针对矩形截面和三角形截面,在硅片上进行了实验研究。近年来,中国学者Zhao Y H等[3]提出了完全意义上的平板微热管阵列,见图1所示。

图1 平板微热管阵列外观

本文在已经设计好的平板微热管阵列散热器的基础上,根据稳态得到的结果对平板微热管阵列散热器的结构进行优化。使之在保证IGBT模块低于结温的前提下,运用更少的平板微热管阵列,采用更简单的平板微热管散热器结构,来减小机车牵引变流器散热器体积、重量,节省材料成本。

2 平板微热管阵列散热器优化设计

2.1 翅片厚度优化

通过综合考虑翅片成本和工艺性,翅片的厚度从1mm,2mm,3mm,4mm中选择。控制翅片的片数和面积不变,保持平板微热管阵列的长度不变,分别模拟翅片厚度为1mm,2mm,3mm,4mm的工况。网格划分的方法和边界条件与上文相同。

显然本次优化的目的是降低热源最高温度,使其低于结温,因此主要以热源的最高温度衡量优化效果。图2为使用不同厚度的翅片散热,热源温度模拟结果。

根据模拟结果,只考虑翅片厚度的前提下,厚度为3mm的翅片的散热效果最好。

2.2 翅片片数优化

根据上文的模拟结果和分析,考虑减少翅片的片数来增加翅片间距的方法,并探究是否可以改善散热情况。由于厚度为1mm和2mm的翅片在翅片间距已经大于3mm和4mm的情况下散热效果仍不如后者,因此在本次模拟时不予考虑。故本次仅优化3mm与4mm厚的翅片,分别把翅片数量从原来的20个变成17个。

图2不同厚度翅片对应的热源温度

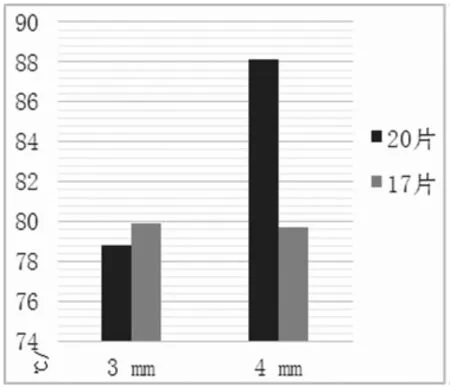

图3 为翅片数分别为17片和20片的情况下,不同翅片厚度散热器热源的最高温度对比情况。

图3 不同翅片厚度散热器热源的最高温度对比

从图3可以看出,减少翅片片数可以在一定程度上改善散热情况,不过翅片数目过少也会使散热效果变差。因此当厚度为4mm翅片的片数减少至16片时,热源温度上升至近80.9℃,高于17片时的79.7℃,

3 结论

通过对平板微热管阵列散热器的翅片厚度和片数优化,发现在平板微热管阵列长度保持不变的情况下,翅片的厚度与翅片的片数是一对矛盾因素。对比优化前后的平板微热管阵列散热器机构,热源最高温度从93℃降到71℃,降低23.7%,效果理想。

[1]孟玉静.热管散热器冷却城轨车电气元件的研究[D].大连:大连交通大学,2014.

[2]PetersonGP,MallikAK.Transientresponsecharacteristicsofvapordeposited microheatpipearrays[J].JournalofElectronPacking,1995,117(3):82~87.

[3]赵耀华.平板微热管阵列及其传热特性[J].化工学报,2011,62(2):336~343.