石蜡成型机的节能措施

2018-05-07王鹤石全生李鹏

王鹤,石全生,李鹏

(1.吉林石化公司精细化学品厂;2.吉林石化公司仓储中心;3.吉林石化公司高碳醇厂,吉林 吉林 132000)

企业在发展中,降低成本已列为重要项目。近年来,各工厂的能耗指标逐年降低,针对此情况,车间员工集思广益,对成型机的供油方式作了技术性改革,其节能效果很好,也方便操作。

1 装置概况

成型车间的第1套、第2套成型机在设计上的最大加工量各是6.8t/h,第3套成型机的最大加工量是4.5 t/h;蜡油泵的设计流量12.5m3/h,轴功率7.15kW,压力0.8MPa,转速2900r/min;蜡液换热器的换热面积27m2;温水换热器的换热面积6m2。按设计要求操作,原有的每套成型机的供油方式是:首先用蜡油泵抽出蜡油罐中高于熔点8~12℃的液蜡,将其送到蜡液换热器,经过换热后,温度降到高于熔点5℃,再流入三通自控阀,三通自控阀按成型机的注油量需求,一部分油量进入注油器,进入注油器的液蜡,通过活塞运动,被注入到运行中的蜡盘,再随冷却输送器在冷室中运行约2.5~3h后形成固体蜡板,而自控阀控制出的多余部分液蜡由回流管线流回到供油的蜡油罐。蜡液换热系统的换热方式是:液蜡在蜡油换热器中走壳程,温度降到高于熔点5℃后流向三通自控阀;温水走管程,温水换热后温度升高6℃,然后进温水换热器与20℃的新鲜水换热降温6℃,换热后的新鲜水被排掉,而温水是闭路循环使用。

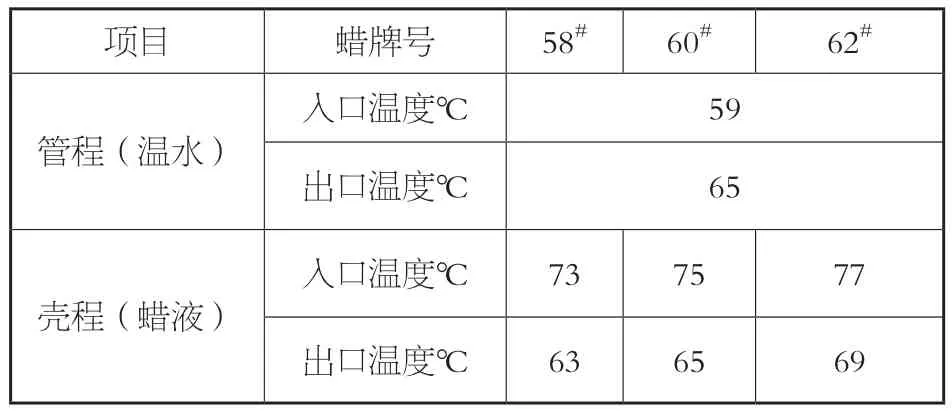

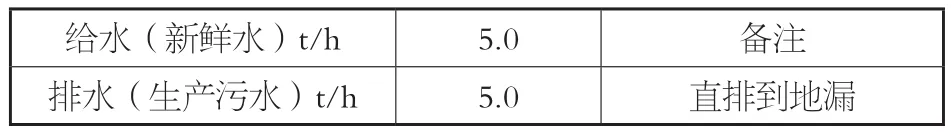

设计的有关主要操作技术条件见表1~4所示。

表1 蜡液换热器

表2 温水换热器

表3 温水换热器用水量

表4 年(按280天计)用电量

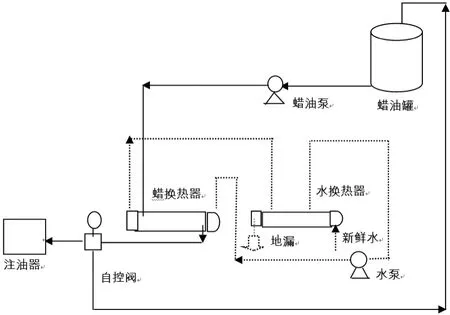

图1 改造前每套成型机液蜡工艺流程

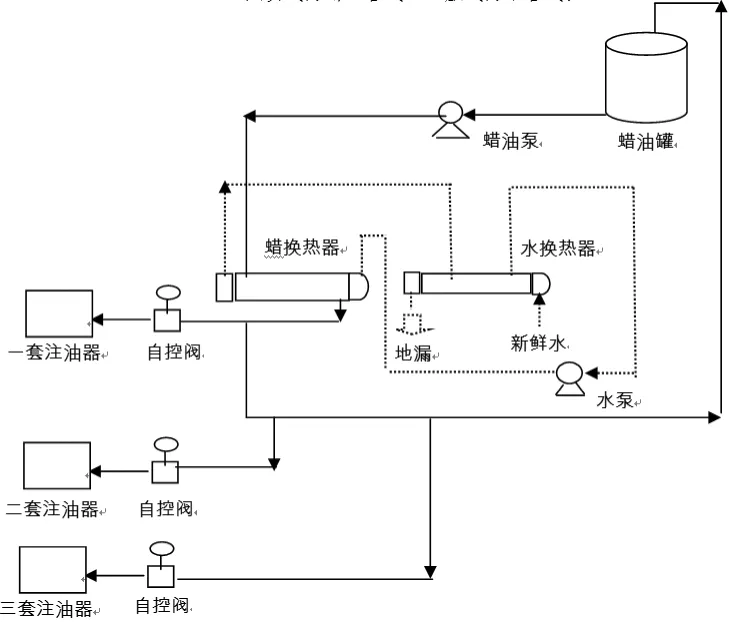

原设计规定,如图1所示。4台供液蜡的蜡油泵中,3#蜡油泵作为备用(设有跨线),1#蜡油泵专供第1套成型机原料油,2#蜡油泵专供第3套成型机原料油,4#蜡油泵专供第2套成型机原料油,而且每套成型机都有自己的2台换热器和1台水泵作为换热系统。也就是若开2套成型机需要2台蜡油泵、4台换热器、2台水泵及附属设施,供到每台成型机的多余原料油要通过各自的回流管线回到原料油罐,原料油是如此循环直至被加工成蜡板。在这个蜡液加工的过程中,每套成型机平均每加工100吨蜡板用蒸汽6.8t,用新鲜水34t、用电150kW·h。为了节约水、电、蒸汽,车间领导和员工开动脑筋,将经验和实际相结合,对供原料油方式进行了节能性改革,即将原料油罐中液蜡的温度控制在高于熔点8~10℃,用1台蜡油泵运转,将抽出的液蜡送到1套换热系统,换热后的液蜡送到该套成型机,三通控制阀改成两通控制阀,再利用这套成型机的回流管线为另1台或2台成型机供应原料油,最后多余的液蜡回流到原料油罐,并且改成3套成型机的换热系统互相备用,2台蜡油泵互相备用,以备维修,如图2所示。通过2个月的运行证明,这种供油能够满足生产需要,设备运转正常,操作方便。即:如果2台成型机生产,可少开1台蜡油泵、2台换热器、1台水泵、1条回流管线,相当于节约一半的水、电、蒸汽。

图2 改造后三套成型机工艺流程

2 结语

简化流程后,工作环境宽敞,使人感觉清净、明亮,操作简单、方便。在这个蜡液加工的过程中,改造后平均每加工100t蜡板节约蒸汽3t,节约新鲜水34t,节约用电150kW·h。缺点是:需加强检查供油量及回流量是否正常,蜡油泵是否正常工作,第1套成型机、第2套成型机、第3套成型机不能同时生产不同蜡油罐中不同种类的蜡板。