高含硫气井封井用水泥承留器研制

2018-05-07宋胜利向俊科

宋胜利, 向俊科

(中原油田分公司石油工程技术研究院)

高含硫气井到了开发后期,出于安全考虑,部分井需进行封井处理。气层长效封堵的关键是永久性的封隔气体窜漏至井筒的通道,将封堵水泥浆挤入近井带的大、中、小含气孔缝,堵死孔、缝网络的“交汇节点”,封死整个孔、缝网络。

挤水泥工艺成本低廉,被广泛应用于封井作业,而应用水泥承留器挤堵封井,可实现保压候凝,提高封堵效果,应用广泛[1-2]。机械式水泥承留器一趟管柱就可以完成工具座封以及挤堵施工,近几年在中原油田储气库建设过程中应用了62口井次,封井效果良好。统计应用的134井次中,有44井次出现坐封后密封不严、中途坐封等问题,成功率仅为67%,暴露了该工具在现场应用中的一些不足。

针对水泥承留器在现场应用中存在的问题,研制结合膨胀管的密封锚定性能[3]及水泥承留器保压候凝等优点的新型水泥承留器,膨胀管采用抗硫材质,并对膨胀头进行了优化设计,提高承留器的锚定力及密封性,且一趟管柱就能完成坐封及挤堵施工,大大提高了工具的可靠性及现场可操作性。

一、技术分析

1.结构

膨胀管水泥承留器(图1)主要由下推式膨胀管锚定密封系统,单向密封机构两部分组成。膨胀管采用抗硫膨胀管,主体工件采用不锈钢材质。

1.1 下推式膨胀密封锚定系统

下推式膨胀管锚定密封系统主要包括:膨胀管,盖帽,膨胀头,滑套,硫化密封件。

目前膨胀管补贴的密封锚定系统启动系统主要是采用液压式,底堵为球座或者是死堵,膨胀头均为自下而上运行,膨胀施工完成后,膨胀管内预装的胀头取出井口,且后期均需要进行对底堵进行钻铣。国内首创了采用了自上而下式的液压膨胀系统,胀头和滑套同步与膨胀管脱离,一趟管柱就可完成膨胀管的锚定密封,且直接可进行后续挤堵施工。

1.2 单向密封机构

单向密封机构主要包括:密封球座、阀球、压缩弹簧、阀杆、承托套。

由于在挤堵施工过程中,密封球座及阀球受到水泥颗粒冲刷会造成单向密封机构密封失效。为此密封球座和阀球的材质选择模具钢,并进行热处理提高耐冲蚀强度。

阀杆与承托套设计,是为了保证阀球在压力作用下,沿阀杆方向运移,且承托套起限位作用,避免压缩弹簧不复位。封堵完成后停泵,阀球在下部压力和弹簧的回复力作用下上行重新与密封球座的锥形球座密封,从而实现保压候凝。

图1 膨胀管水泥承留器结构示意图

1变扣接头 2密封球座 3阀球 4压缩弹簧 5阀杆 6承托套 7抗硫膨胀管 8盖帽 9高强度膨胀头 10滑套 11硫化密封件 12密封圈

2.工作原理

膨胀管水泥承留器下入到设计深度后,通过水泵车向管柱内泵入顶替液,当泵压提高后,顶替液推动阀芯的阀球下行压缩弹簧,阀球与密封球座的锥形球座脱离,顶替液通过锥形球座进入承托套内,经过承托套的过流孔进入膨胀管内,当泵压继续提高后,顶替液推动胀头与滑套同步下行胀开膨胀管,压缩膨胀管上的多级硫化密封件实现工具的坐挂及与与套管环空的密封,最后胀头和滑套同步与膨胀管脱离。通过多段硫化密封件与套管的锚定解决了现有水泥承留器存在的卡瓦锚定不牢固、压缩胶筒密封不严密及因卡瓦遇阻导致中途坐封的问题。

工具坐封成功后,通过丢手机构丢手,再通过水泵车向管柱内泵入堵剂,当泵压提高后,堵剂推动阀芯的阀球下行从而压缩弹簧,阀球与密封球座的锥形球座脱离,堵剂通过锥形球座进入承托套内,并经过承托套的过流孔进入膨胀管内,通过膨胀管进入封堵层位,待封堵完成后停泵,阀芯的阀球在下部压力和弹簧的回复力作用下上行重新与密封球座的锥形球座密封形成密闭空间,从而实现了保压候凝。通过多段硫化密封件实现膨胀管与套管之间的密封,单流阀实现膨胀管内通道密封,从而实现了保压候凝,保证了堵剂不返吐,提高了封堵效果。

3.主要结构特点

3.1 抗硫膨胀管

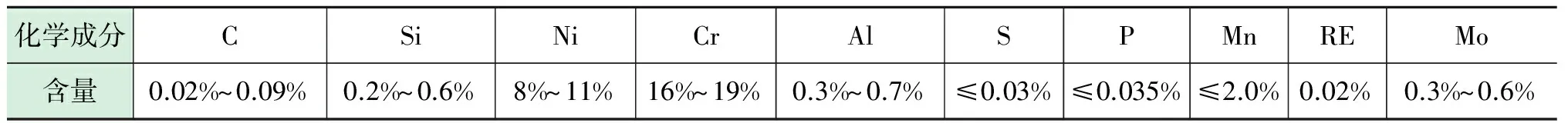

通过金属材料晶相结构研究,在铬镍不锈钢的基础上添加钼、铝、稀土等元素,开发了抗硫膨胀管材质,其力学性能如表1所示。抗硫膨胀管耐腐蚀性主要取决于它的合金成分,化学成分如表2所示,其中铬、铝、稀土元素具有很高的化学稳定性,能够在钢表面形成稳定的钝化膜,使金属与外界隔离开来,保护管体次表面不被继续氧化,从而增加钢的抗腐蚀能力。

表1 抗硫膨胀管力学性能

微量稀土在抗硫化氢腐蚀不锈钢中通过大量吸附碳原子,使抗硫化氢腐蚀不锈钢析出碳化物的总量减少,同时通过变质夹杂物改变了抗硫化氢腐蚀不锈钢断裂机制,稀土使横向冲击功值大幅度提高,最高可达6倍。稀土元素通过促使Cr、Mn在合金表面富集,形成致密的富Cr、Mn的氧化层来阻止硫化氢等有毒物质渗入晶体内部,并减缓高温氧化反应的进行。合金元素Mo能够改善抗硫化氢腐蚀不锈钢耐非氧化性、点蚀和缝隙腐蚀等性能,对晶间腐蚀还起到一定的延迟敏化作用。

表2 抗硫膨胀管材料的化学成分

抗硫膨胀管膨胀后在H2S分压9 MPa,CO2分压10 MPa,120℃环空保护液环境中,抗硫膨胀管膨胀后年腐蚀速率为0.010 9 mm[4],与P110钢电偶年腐蚀速率为0.022 2 mm,完全满足现场要求。

3.2 高强度膨胀头优化设计

由于抗硫膨胀管是在铬镍不锈钢的基础上研发的,其在膨胀过程中,膨胀头受到非常大的界面应力以及摩擦,所以膨胀胀头的材料应该具有高硬度、高耐磨性、足够的强度以及良好的延性和冲击韧性。当膨胀工具处于酸性环境条件下工作时,膨胀工具材质还有一定的耐腐蚀性能。采用钢号为T8A与T10A的优质工具钢作为胀头材料,并可对其进行热处理以提高其硬度。为了提高工具的耐磨性能和减少粘结金属,除进行热处理外,在表面镀铬,厚度在0.02~0.05 mm,提高胀头的强度及耐腐蚀性。

另外还需要根据具体的工具与管材的接触条件,选择不同模角的膨胀工具,以达到减小最大膨胀力、顺利完成膨胀工艺的目的[5-9]。为了使工具结构设计更加合理,需确定胀头模角,通过ANSYS分析求解,得出最佳角度。图2为不同摩擦系数下膨胀力与膨胀工具模角的关系曲线。从图2中可以看出,最大膨胀力随摩擦系数的增大而增大。不论摩擦系数取何值,最大膨胀力随膨胀工具模角的变化趋势是一致的,即对于每个摩擦系数都有一个使膨胀力取得最小值的膨胀工具模角。在内径膨胀率δ=10%时,膨胀力取最小值的膨胀工具模角分别约6°(f=0.05)、8°(f=0.1)、11°(f=0.15)。这说明不同的摩擦系数不但导致所需的最大膨胀力不同,同时所需最小膨胀力的膨胀工具的模角也不同。对于抗硫膨胀管,f=0.1,选取最佳角度为8°。

图2 膨胀工具模角与摩擦系数的关系

4.主要技术参数

适用范围:Ø140 mm、Ø178 mm标准套管内使用;

膨胀施工压力:25~35 MPa;

锚定力:≥70 t;

耐压差:≥40 MPa。

二、室内试验

1.膨胀系统密封锚定力测试

为了评价膨胀管水泥承留器是否能满足现场要求,通过室内试验测试膨胀管膨胀参数以及膨胀硫化密封件的纵向锚定力,硫化密封带的密封压力。

1.1 试验条件

试验用设备为:100 t拉力试验机,60 MPa、排量400 L/h试压泵,试压接头及管线,套管等。

1.2 试验方法及步骤

组装膨胀管水泥承留器;将带硫化密封件的膨胀管放入Ø140 mm套管内后,固定各试验部件的位置;通过地面打压将带硫化密封件的膨胀管在套管内膨胀锚定;用试压泵对硫化密封带进行试压,单流阀试压;用拔拉机对已锚定的硫化密封件进行抗拉试验[10]。

1.3 试验结论

(1)对20个硫化密封件进行膨胀锚定,在70 t的扒拉力下,膨胀管与套管无位移。

(2)膨胀管锚定器补贴启动压力为30 MPa,过硫化密封件压力32 MPa,符合设计要求,满足现场施工条件。

(3)连接堵头,对膨胀系统进行密封压力测试,打压50 MPa无渗漏。

2.单向密封机构耐压测试

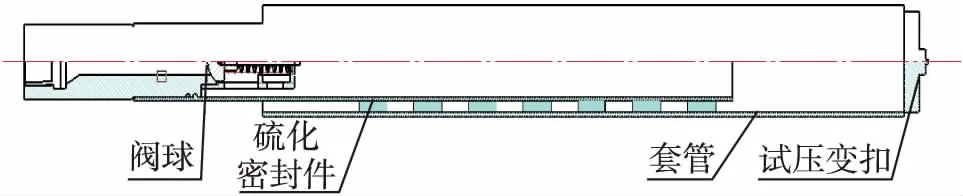

为了验证单向密封机构耐压能力,进行了耐压测试。将完成膨胀锚定试验的右端套管接口处连接试压变扣,与试压管线连接,应用试压泵进行打压试验。通过试压泵连续打压,压力逐渐上升至40 MPa,单流阀后无液体流出,停泵后,压力5 min不降,表明单向密封机构密封良好,达到设计要求(见图3)。

图3 单向密封机构试压原理图

三、现场试验

抗硫膨胀管水泥承留器在2016年10月在中原油田明208井开展现场试验。该井于1982年9月完井,完钻井深2 340 m,人工井底2 150 m,套管钢级N80,外径139.7 mm,内径124.26 mm,生产井段1 965.4~2 016.8 m(S二下3~4),需对目前生产层段挤堵,进行封井处置。

施工过程:

(1)通井。下Ø118mm×2 m通井规通井至1 960 m。

(2)套管刮削。下GXT140套管刮削器,刮削套管至1 940 m,并对1 900~1 940 m反复刮削5~7次。

(3)验套、测吸水。下入封隔器管柱于1 930 m座封,对上部套管试压15 MPa,30 min压降0.3 MPa,合格;对下部生产井段1 965.4~2 016.8 m测吸水,打压13 MPa,吸水量15 m3/h。

(4)下工具。下入膨胀管水泥承留器,膨胀管深度1 928~1 931 m。

(5)锚定。膨胀施工打压33 MPa启动,运行压力29~32 MPa,压力突降,膨胀管水泥承留器坐挂成功。

(6)丢手。从丢手接头丢手。

(7)挤堵。替入1.0 g/cm3清水1 m3,挤注平均密度1.80 g/cm3的堵剂36 m3,顶替清水5.2 m3,最高泵压16 MPa,上提拔管2 m,用1.0 g/cm3清水15 m3反循环洗井8.0~2.0 MPa,排量15 m3/h,候凝48 h。

(8)试压。下放管柱探深度2次,深度1 927.5 m;试压15 MPa,30 min压降0.2 MPa,合格。

试压合格后,按标准打悬空水泥塞后封井。

四、结论

(1)抗硫膨胀管水泥承留器采用多个硫化密封带代替机械式承留器单一胶筒密封,锚定力70 t,耐压差40 MPa以上,且采用液压驱动方式,避免了中途坐封,提高了现场施工成功率。

(2)抗硫膨胀管水泥承留器一趟管柱完成工具坐封、丢手、挤堵,操作简便,且膨胀管材质在H2S分压9 MPa,CO2分压10 MPa,120℃环空保护液环境中,年腐蚀速率0.010 9 mm,满足现场需求。

(3)针对高含硫气井层间非均质性情况,可采用抗硫膨胀管水泥承留器进行细分层挤堵,提高封堵效果。

[1]肖红伟,肖红伟,赵继业,等.封堵水工艺技术研究及应用[J].科技资讯,2012(13),59-61.

[2]曹言光.高含硫气井过油管堵水技术[J].石油机械,2016,44(10):103-105.

[3]王木乐,孟令祥,石俊生,等.实体膨胀管开发及修井应用技术研究[J].石油钻采工艺, 2009,31(6):139-142.

[4]赵新学,张庆生,王木乐,等.抗硫膨胀管力学性能及膨胀动力性能研究[J].石油机械,2014,42(12):57-60.

[5]潘志勇.套管膨胀过程中膨胀锥锥角对驱动力的影响[J].石油机械,2010,38(3):22-23.

[6]付胜利.实体可膨胀管变形力与膨胀工具模角关系研究[J].石油机械,2006,34(1):25-28.

[7]杨冬平,王德勇,高学仕,等.石油套管膨胀仿真及膨胀体锥角设计[J].管道技术与设备,2007(2):27-28.

[8]韩中轩,练章华,杨斌,等.膨胀管中膨胀锥角与液压力关系研究[J].石油矿场机械,2009,38(9):9-11.

[9]刘永刚,练章华,康学海,等.膨胀管技术中膨胀芯头锥角设计[J].西南石油大学学报,2004,26(4):70-72.

[10]綦兴龙,向俊科,王木乐,等.膨胀管斜向器的研究与应用[J].石油机械, 2014,41(10):72-74.