流花4-1油田双分支井钻井技术

2018-05-07杨继明

杨继明, 苏 峰, 李 波

(1中海石油深圳分公司 2中海油能源发展股份有限公司工程技术深圳分公司)

多分支井是指在一个主井眼底部侧钻两个或更多进入储层的分支井眼(包括定向井、水平井或波浪式分支井),从而可以在一个主井眼内开采多个油气层,实现一井多靶和立体开采[1]。自20世纪30年代美国加州钻成几米长的完全水平分支井筒以来,经过80多年的发展,多分支井技术正逐步成为降低钻井成本,提高油田综合开发效益的重要技术手段[2]。

近年来,随着人们对海洋环境的日益关注和追求更高的投资回报,多分支井技术在海洋油气田勘探开发过程中,正扮演着越来越重要的角色[3]。本文结合南海珠江口流花4-1油田油藏地质情况及原油物性特点,设计了一套适用于流花4-1油田的双分支井—A8M井,该井实现了主支和分支的单独生产及各分支含水变化的实时监测。

一、技术难点

1.分支井开窗作业风险高

流花4-1 A8M井水平分支井设计在Ø244.5 mm套管980 m处开窗,选择在Ø244.5 mm套管内开窗有利于缩短钻井工期,但开窗点位置低连续造斜要求高,不利于井眼轨迹控制且地质着陆难度高;另一方面开窗点深度可调范围小,空心斜向器坐挂要求高,一旦失败将导致分支井方案无法实现。

2.井眼轨迹控制难度大

流花4-1油田储层埋深浅(约为1 237~1 408 m),进尺空间紧,上部非储层段底层欠压实,胶结性差,地层疏松,造斜难度大;储层顶部深度不确定,从而导致着陆前连续造斜要求高;水平段构造形态多解性将会导致井身轨迹调整频繁;全井段井眼轨迹控制难度大。A8Mb分支设计造斜率4°/30 m,开窗作业后造斜率要求高达4.5°/30 m。

二、分支井设计

1.井身结构及剖面设计

1.1 井身结构

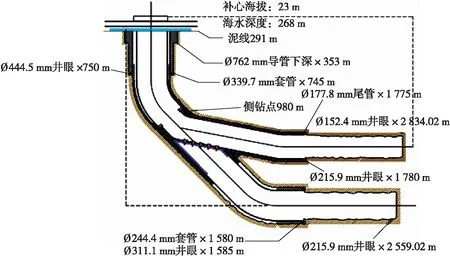

流花4-1 A8M井两分支井眼在垂深上相差2 m,第1分支水平产层段长781 m,第2分支水平产层段长1 311 m。该井井身结构具体参数详见表1。

1.2 剖面设计

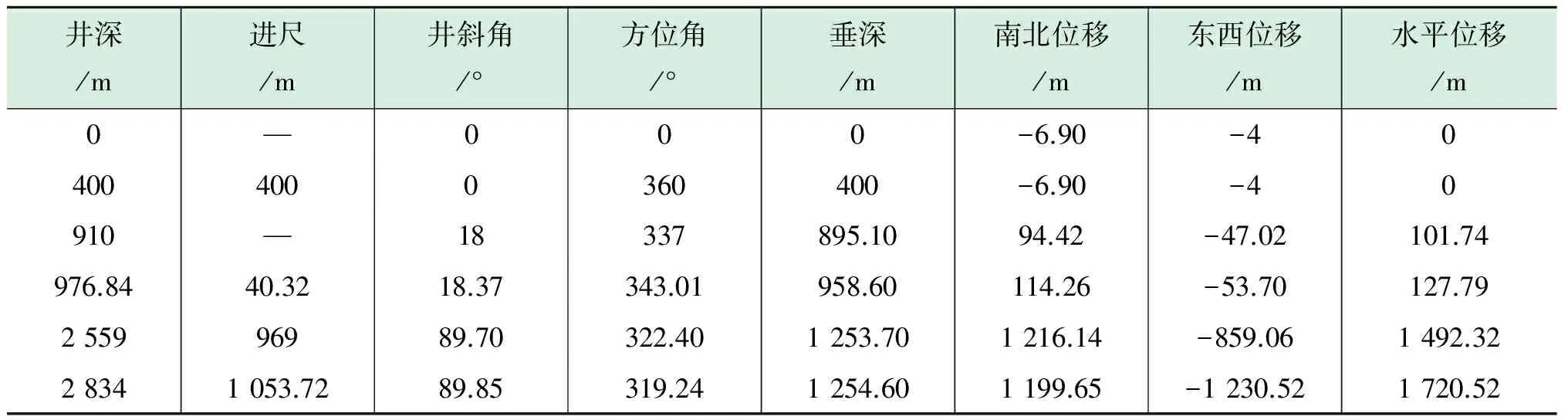

流花4-1 A8M井井身剖面由直井段—造斜段—水平段组成,如图1所示,剖面设计数据详见表2。

三、双分支井关键技术

1. 空心斜向器开窗技术

流花4-1 A8M井选用一趟钻空心斜向器系统,该系统提供了一个全井段固井,分支井全尺寸、可通过的4级多分支井技术系统,主要操作步骤如下:

(1)在斜向器压力盘上下安装放射源后,组合下入斜向器,然后进行定向/坐挂、开窗钻裸眼作业,然后起钻,如图2(a)所示。

(2)组合下入定向钻井工具,钻分支井眼至设计深度后起钻,如图2(b)所示。

(3)下尾管及送入工具,尾管坐挂后进行尾管固井,然后起钻,如图2(c)所示。

(4)通过油管或电缆直接下定向射孔工具,进行定向、单侧射开尾管及斜向器压力盘后起钻,如图2(d)和(e)所示。

(5)空心斜向器作业任务完成,分支井完井,全井投产,如图所示2(f)所示。

表1 流花4-1 A8M井井身结构数据

图1 流花4-1 A8M井双分支井井身结构剖面图

井深/m进尺/m井斜角/°方位角/°垂深/m南北位移/m东西位移/m水平位移/m0—000-6.90-404004000360400-6.90-40910—18337895.1094.42-47.02101.74976.8440.3218.37343.01958.60114.26-53.70127.79255996989.70322.401253.701216.14-859.061492.3228341053.7289.85319.241254.601199.65-1230.521720.52

2. 定向井钻具优选与井眼轨迹控制技术

流花4-1 A8M井上部井段地层欠压实,胶结性差,地层疏松,因此采用常规推靠式旋转导向工具难以满足连续造斜率要求,综合流花4-1油田地层特征及定向造斜工具实际效果评估,采用造斜能力较强的马达组合实施开窗作业及钻上部井段,同时在上部井段井眼段适当提高造斜率,以降低下部井眼段的轨迹控制压力,根据马达钻具组合钻进效率情况再更换为旋转导向钻具组合。A8Mb Ø215.9 mm井眼钻具组合使用情况如下:

图2 流花4-1 A8M双分支井开窗侧钻与定向射孔作业流程图

底部钻具组合1#(980~1 526 m):Ø215.9 mm PDC钻头+Ø171.5 mm马达+浮阀接头+Ø200 mm扶正器+Ø171.5 mm Telescope随钻测量+Ø171.5 mm非磁钻铤+Ø127 mm加重钻杆(4根)+Ø165.1 mm震击器(带挠性接头)+Ø127 mm加重钻杆(40根)。

底部钻具组合2#(1 526~1 655 m):Ø215.9 mm PDC钻头+Ø171.5 mm Xceed旋转导向+Ø171.5 mmARC随钻测井+Ø171.5 mm Telescope随钻测量+Ø171.5 mm非磁钻铤+Ø127 mm加重钻杆(4根)+Ø165.1 mm震击器(带挠性接头)+Ø127 mm加重钻杆(12根)。

3.钻井液设计优化

各井段钻井液体系基本性能详见表3。

表3 流花4-1油田开发推荐钻井液体系及基本性能

四、应用情况

流花4-1 A8M水平分支井实现了主支和分支单独生产,通过定向射孔技术在主支中斜向器位置处定向射孔建立主支和分支的通道。为方便定向射孔,斜向器开窗方向为2.35°高边,侧钻点井斜22.6°,同时A8M井在井管柱上使用智能液控滑套和液控阀门,通过不同液控管线控制主支井眼阀门和分支井眼滑套的打开与关闭。

在生产过程中,通过油嘴出口流量监测含水量变化情况可判断该井某一分支严重出水。通过观察关闭某一分支后含水变化,进一步判断是哪一分支严重出水,然后通过智能液压控制将出水的井眼关闭,保证另一井眼正常生产。

五、结论

(1)流花4-1 A8M井水平分支井套管开窗点选择在Ø244.5 mm套管980 m处,选用一趟钻空心斜向器系统,一次性成功开窗侧钻,为该井分支井成功实施打下了坚实基础。

(2)该井在上部井段采用造斜能力较强的马达钻具组合,成功实施了开窗作业,同时在上部井段适当提高造斜率,大大降低了下部井段的轨迹控制压力,确保着陆点中靶。

[1]苑珊珊, 刘启国, 熊景明.多分支井技术发展综述[J]. 石油石化节能, 2010, 26(12):42-44.

[2]王敏生, 李庆, 王智峰. 国内分支井技术应用面临的主要难题及研究进展[J]. 中外能源, 2007 (6):39-42.

[3]王敏生. 分支井技术及其在海洋油气开发中的应用[C]. 首届海洋资源开发高技术青年论坛论文集, 2003:84-90.