南海莺-琼盆地复杂压力层系井身结构优化设计*

2018-05-07李炎军韦龙贵张万栋

吴 江 李炎军 罗 鸣 韦龙贵 张万栋

(中海石油(中国)有限公司湛江分公司 广东湛江 524057)

南海莺-琼盆地处于欧亚板块、印度板块和太平洋板块交会处,发育着众多勘探目标,但地质特性错综复杂。该区域自1984年开始进行钻探,勘探主要目的层位为新近系中新统的三亚组、梅山组和黄流组,中深层(即梅山组—黄流组及以下地层)储层埋深较深,地温梯度异常,已钻井最高井底温度249 ℃,地层压力系数最高2.38,被公认为世界三大海上高温高压区域之一[1-2]。由于该区域地质情况异常复杂,地层压力不确定因素多,造成前期探井井身结构多采用6~7层次套管程序,如1984年完钻的第1口钻达陵水组的深层高温高压井LD30-1-X井的井身结构采用7层次非常规套管程序φ762.000 mm×φ508.000 mm×φ339.725 mm×φ298.450 mm×φ244.475 mm×φ177.800 mm×φ149.225 mm;1995年完钻的YC26-1-X井和1999年完钻的YC21-1-X井的井身结构取消了φ339.725 mm套管程序,增加了2层非常规套管程序φ406.400 mm和φ298.450 mm。常规井身结构设计一般依据地层孔隙压力剖面、地层破裂压力剖面、地层坍塌压力剖面、岩性剖面和工程设计数据,再结合压力平衡关系。但莺-琼盆地中深层存在安全压力窗口窄、下部地层压力不确定等复杂地质情况,采用常规方法无法设计出合理、安全的井身结构,而采用非常规井身结构易带来井下复杂情况多、时效低、成本高昂的问题[3-4]。据统计,南海西部海域采用非常规井身结构作业井的建井周期达158 d,非生产时效达29%。

近年来,国内陆地油田针对复杂地质情况的深井开展了诸多的井身结构优化研究,如川东北地区针对深层异常复杂地质情况特点,通过优化中间非常规套管尺寸,以开眼尺寸不扩大、完井尺寸尽可能大的设计思路,形成了4种井身结构方案[5];川西地区针对常规井身结构的不足,结合三压力剖面与必封点,形成了深井非常规井身结构优化设计方案[6];塔河油田根据地层压力分布和必封点确定套管直径和下深,形成了适用于不同构造特征的井身结构系列[7]。由此可见,井身结构必须根据本区域地质特征制定相应的设计方法,科学合理的井身结构设计是降低莺-琼地区复杂压力层系下钻井井下复杂情况、提高时效的关键措施之一[8-11]。笔者通过系统分析莺-琼盆地复杂的地质特点,总结前期探井和开发评价井的经验教训,综合考虑目的层深度、必封点、已钻井复杂情况、测试方案、钻井成本等多重因素,形成了适合莺-琼盆地中深层高温高压和深层高温超压复杂压力层系井身结构设计技术,对于高温高压井钻井提质增效起到了关键性的保障作用。

1 井身结构设计存在问题

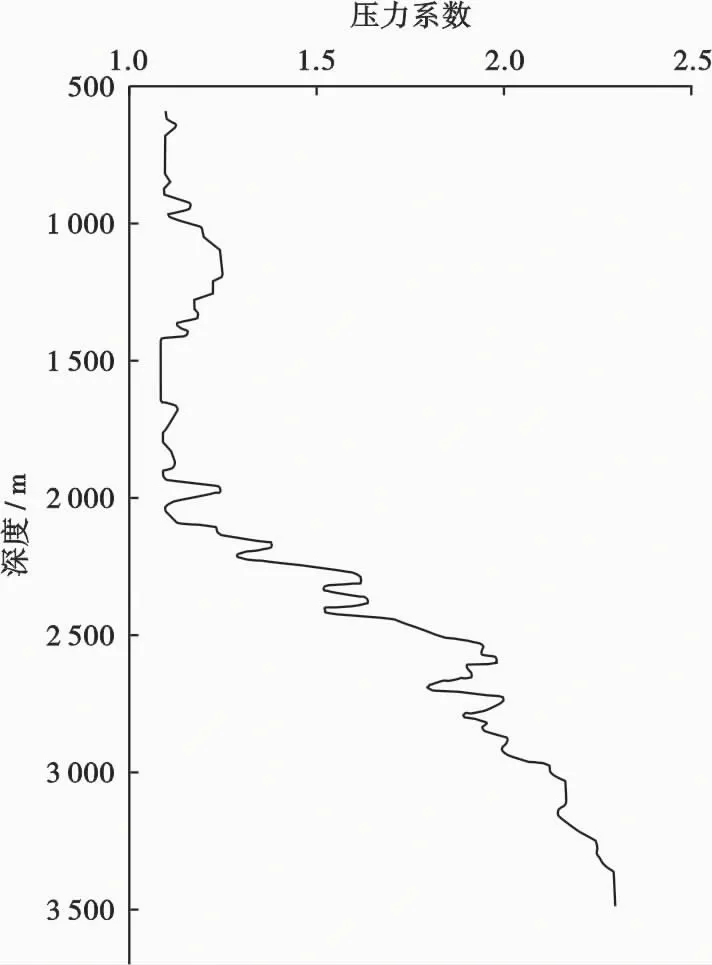

莺-琼盆地异常流体压力分布广泛,压力异常带的起始深度参差不齐,总体特征为盆地中央浅,盆地向外边缘逐渐变深。快速沉积和欠压实是本区域形成异常高压的主要成因,其次是深部源岩生烃增压作用。该盆地中深层储盖结合的梅山组-黄流组埋藏较深,属于高温超压区,具有地震资料品质差、圈闭和储层落实困难、地层压力不确定性强等特点。从已钻井情况看,莺-琼盆地地层压力在横向与纵向上变化大,区域差异性强,同时随着储层埋深增加,地层压力呈现复杂化的态势,主要表现为:绝对地层压力高、压力台阶多、抬升快(图1),钻遇最高地层压力系数高达2.38,绝对地层压力高达120 MPa;地层压力窗口窄,甚至因地层压力反转存在负窗口的情况,给钻井作业及井身结构设计带来较大困难。

图1 DF1-1-X井地层压力系数

据统计,莺-琼盆地异常压力地层钻井作业井下复杂情况频发,主要表现为:因地层高温、压力窗口窄带来的溢流、井漏及喷漏同存,造成多口井井眼报废,无法钻达目的层;钻具断裂和刺漏;套管磨损严重;卡钻严重;固井质量出现问题,几乎所有井发生了溢流和井漏。

莺-琼盆地异常压力特征也使得该区域钻井井身结构变得复杂,据统计有58.8% 的钻井井身结构采用6层次、7层次非常规套管程序(图2),井身结构呈现套管程序多、非常规的复杂化特点,造成此类井复杂情况多发、钻井周期偏长、钻井时效偏低。

图2 莺-琼盆地异常压力层系已钻井非常规井身结构

分析认为,莺-琼盆地复杂压力条件下钻井井身结构设计存在以下问题:

1)φ508.000 mm表层套管下深浅,下部井段的加深和中间技术套管的下深受限,无法满足深井钻井的需求,需要结合不同区块的地质情况,进一步探索在尽可能不增加套管程序的前提下使用常规套管程序加深钻进。

2) 对于钻遇复杂地层的井,需采用6层次或7层次非常规套管程序的井身结构,中间增加了2层非常规尺寸套管φ406.400 mm和φ298.450 mm,需采用扩眼技术钻进,导致增加了大量非生产时间。此外,套管程序复杂,且涉及无接箍套管、扩眼等特殊作业方式,导致井下复杂情况多发、钻井时效偏低、钻井周期偏长。

3) 前期钻井过程中普遍存在溢流、井漏、钻具断损及卡钻,甚至发生井眼报废情况,需要结合地质风险进一步弄清地层必封点,优化套管尺寸和层次。

2 井身结构优化设计

2.1 井身结构设计方法

复杂压力层系井身结构设计的出发点是满足勘探开发需要,在安全的前提下快速高效钻井,尽可能降低此类井钻井门槛。通过总结以往数十年的钻井经验,结合区域地层岩性及地层压力预测结果、勘探开发目的、工具和配套工艺,在满足地层压力平衡条件下,创新采用“自上而下”、“自下而上”相结合并综合考虑必封点、ECD、井控和固井因素影响的双向动态循环井身结构设计方法(图3),确定套管层次和套管下深。根据地质必封点和地层压力分布确定技术套管的尺寸、层次和下入深度,根据下部复杂地层情况,如地层压力不确定、地质风险不明确,制定备用技术套管方案。优先考虑常规井身结构,在确认常规套管程序无法满足安全钻进的前提下,增加1层非常规尺寸套管,保证最后1层套管尺寸满足地层评价的要求。

图3 双向动态循环井身结构设计方法

双向循环井身结构设计包括套管层次设计、各层套管下入深度的确定、各次开钻井眼尺寸(钻头尺寸)和套管尺寸的设计,应满足地质取资料要求、压力平衡原则,其中套管下深确定应保证下部井段钻进、起下钻及压井作业中不压裂裸露的薄弱地层,同时满足井控作业要求,尽量避免同一裸眼段存在多套压力层系,在满足安全、高效作业的前提下减少套管层数。

2.2 必封点确定

必封点的确定以最大限度降低钻井风险为目标。结合莺-琼盆地地质特征(岩性、浅层气、水道砂等)、地层压力分布以及已钻井情况,确定3个必封点。

第1必封点:表层疏松地层、含水砂层、浅气层,需要封固薄弱地层,防止钻井液漏失,同时隔离海水,建立循环通道。

第2必封点:根据预测的地层三压力剖面并结合实钻经验,综合考虑钻进、固井期间井底压力当量密度,确保上层套管鞋不发生漏失,需要在上新统莺歌海组大套泥岩段(压力过渡带)设置必封点。

第3必封点:主要目的层存在起压快、压力台阶多、压力反转等复杂特征,在揭开目的层前,需要在目标砂体顶部的泥岩段下入1层技术套管,隔开下部的高压层,避免压漏上部薄弱地层。

2.3 套管下深及层次优化

2.3.1表层套管下深优化

考虑到下部井段的加深可能带来不确定的复杂情况,表层套管应尽量下深,尽量多地为下部井段预留密度窗口,这样可以节省φ406.400 mm非常规技术套管。为提高表层套管承压能力,便于安装井口防喷器、隔离表层疏松砂层与含水砂层及防止钻井液漏失,保证下一井段钻进时要有足够的强度满足钻井和井控要求,常使用钢级X56、磅级158.47 kg/m的φ508.000 mm套管。经过优化,φ508.000 mm套管下深增加至1 000 m,较以往加深400 m左右;表层固井采用漂珠水泥浆体系,以降低地层漏失风险,进而确保表层套管可以下得更深,保证水泥浆返至泥线。

2.3.2技术套管下深优化

技术套管主要用于压力控制、封固薄弱地层和建立刚性通道,以减少钻井复杂情况。根据表层套管地层承压试验和下部井段地层压力系数情况确定中间技术套管的下深,φ339.725 mm技术套管下至莺歌海组二段厚层泥岩中,较以往同类井下深增加1 000 m,省去φ298.450 mm非常规尺寸套管。

由于地层压力起压快,为避免揭开下部高压目的层时引起上部地层漏失的风险,通常会增加1层技术套管。通过VSP中途测井,设计φ311.150 mm套管下至高压砂体以上的泥岩盖层中,距离目的层顶50~70 m,下深约4 000 m左右,封固压力过渡带,保证打开储层时具有良好的承压能力。根据管鞋处的破裂压力以及目的层压力系数,通常采用1个井段完成所有目的层。与原有井身结构相比,φ244.475 mm套管下深增加,相应缩短了φ215.900 mm井段的长度,降低了深部高温高压地层的固井难度,为后续储层钻井提供了良好的井筒环境,有利于达到取全取准地层资料的目的。考虑非目的层高压层风险,设计增加1层φ298.450 mm尾管作为备用方案,保证φ244.475 mm套管下至目的层顶部泥岩。如果表层套管或过渡段地层承压能力达不到作业要求,或是地层情况特别复杂,为了预防复杂地层带来的不确定因素, 在钻目的层时通常增加1层φ177.800 mm尾管,然后用φ149.225 mm井眼完钻。

根据上述方法,为指导确定套管下深,结合预测压力剖面、井身结构设计系数等资料,保证同一裸眼井段内满足压力平衡原则,同一裸眼井段井身结构设计满足以下压力约束条件:

防喷、防塌

ρmmax≥max{(ρpmax+Δρ),ρcmax}

(1)

防压差卡钻或卡套管

0.009 81(ρmmax-ρpi)Hi≤Δp

(2)

防井漏

ρmax+Sf≤ρfi

(3)

ρmax=ρmmax+max(Sg,ρECD)

(4)

防井涌时压漏地层

(5)

式(1)~(5)中:ρmmax为裸眼井段最大钻井液密度,g/cm3;ρpmax为裸眼井段最大地层孔隙压力当量密度,g/cm3;Δρ为钻井液密度附加值,g/cm3;ρcmax为裸眼井段的最大地层坍塌压力当量密度,g/cm3;ρpi为计算点i处的地层孔隙压力当量密度,g/cm3;Δp为防压差卡钻的压差允许值,MPa;ρmax为起下钻和循环时最大钻井液当量密度,g/cm3;Sf为地层破裂安全增值,g/cm3;ρfi为计算点i处的地层漏失压力当量密度,g/cm3;Sg为激动压力允许值,g/cm3;ρECD为环空循环压耗当量密度,g/cm3;Sk为井涌条件压力允许值,g/cm3;Hpmax为裸眼井段最大地层孔隙压力当量密度对应的顶部井深,m;ρf1i为计算点i处的地层破裂压力当量密度,g/cm3;Hi为计算点i处的深度,m。

3 现场应用

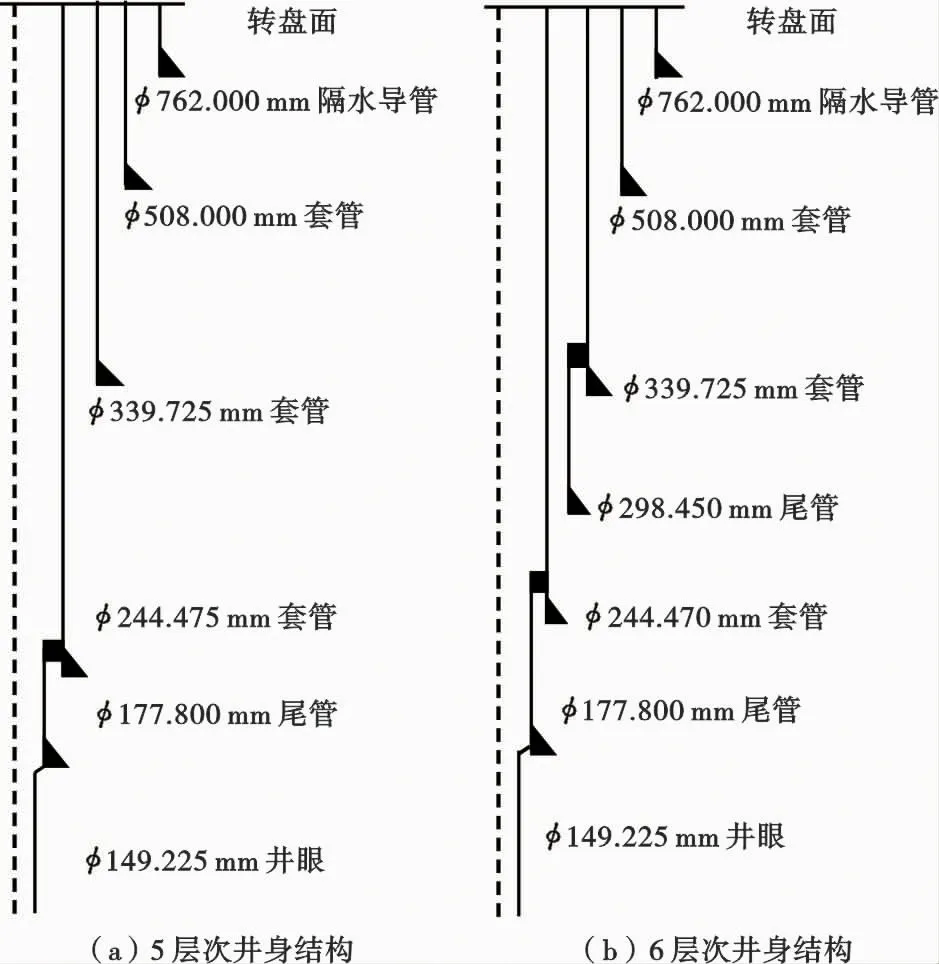

根据上述优化方法,结合莺-琼盆地实际地层资料,优化得到了常规5层次井身结构(φ762.000 mm套管×φ508.000 mm套管×φ339.725 mm套管×φ244.475 mm套管×φ177.800 mm尾管)和6层次井身结构(φ762.000 mm套管×φ508.000 mm套管×φ339.725 mm套管×φ298.450 mm尾管×φ244.475 mm套管×φ177.800 mm尾管),如图4所示。其中,常规5层次井身结构适用于垂深3 000~4 000 m中深层高温高压井;6层次井身结构适用于垂深4 000~4 500 m压力窗口极窄或负压力窗口的深层高温超压井,该层次井身结构通过不增加开钻尺寸、减小完钻尺寸,采用增加1层φ298.450 mm技术尾管封隔薄弱地层来达到安全钻进目的。上述2种井身结构若中途提前下套管,则启用φ149.250 mm备用小井眼。

图4 莺-琼盆地优化后的5层次、6层次井身结构

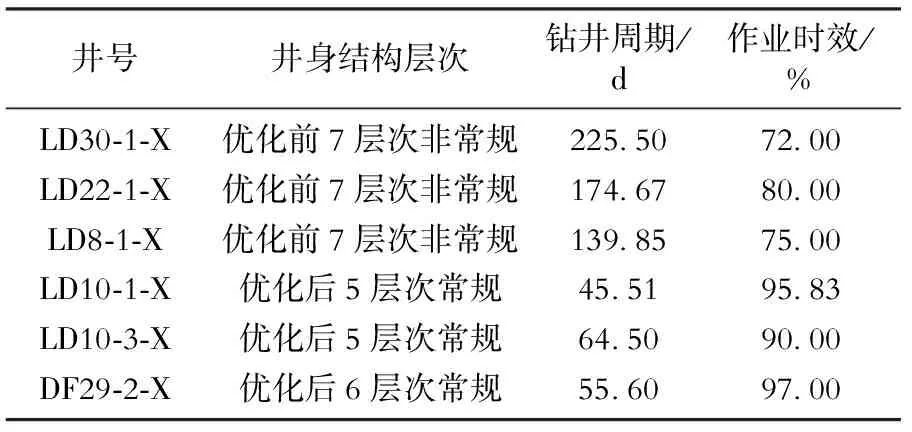

优化后的井身结构已广泛应用于莺-琼盆地复杂压力层系探井中,截至2017年6月,所钻探的39口中深层及深层高温高压井均取得了良好效果,一方面降低了井下复杂情况,确保了安全钻井作业,另一方面为提高机械钻速、缩短钻井周期奠定了基础。据统计,39口探井平均钻井周期为52 d,与同区块探井相比平均减少了123 d。莺-琼盆地复杂压力层系下井身结构优化前后现场实施效果对比情况见表1。

表1 莺-琼盆地复杂压力层系下井身结构优化前后作业情况对比

4 结论

1) 综合考虑莺-琼盆地目的层深度、地层三压力剖面、必封点、钻井复杂情况、测试方案、钻井成本等因素,优化得到了该地区复杂压力层系井身结构:①对于垂深3 000~4 000 m中深层高温高压井,通过优化表层套管和技术套管的下入深度,避免使用非常规套管层次,优化为5层次常规套管程序井身结构;②对于垂深4 000~4 500 m压力窗口极窄或负压力窗口的深层高温超压井,通过增加1层φ298.450 mm技术尾管封隔薄弱地层,不增加开钻尺寸、减小完钻尺寸,优化为6层次常规套管程序井身结构;③上述2种井身结构若中途提前下套管,则启用φ149.225 mm备用小井眼。

2) 优化后的井身结构已在莺-琼盆地39口中深层及深层高温高压井钻井中取得成功应用,钻井周期大幅降低,作业时效大幅提高,具有较好的应用推广价值。

[1] 董星亮,曹式敬,唐海雄,等.海洋钻井手册[M].北京:石油工业出版社,2011.

[2] 刘兵,周家雄,任科英,等.琼东南盆地坡折带斜井时深关系研究[J].天然气工业,2014,34(11):36-40.

LIU Bing,ZHOU Jiaxiong,REN Keying,et al.The T-D relationship of deviated wells in the slope-break belts of the Qiongdongnan Basin[J].Natural Gas Industry,2014,34(11):36-40.

[3] 干建华,程常修,林强,等.非常规超深井井身结构在LG61井的应用[J].天然气工业,2010,30(5):81-83.

GAN Jianhua,CHENG Changxiu,LIN Qiang,et al.Application of unconventional ultra-deep wellbore configuration in the well LG61[J].Nature Gas Industry,2010,30(5):81-83.

[4] 郭南舟,张伟,王国斌,等.非常规井身结构在准噶尔南缘超深井的应用[J].钻采工艺,2014,37(2):23-25.

GUO Nanzhou,ZHANG Wei,WANG Guobin,et al.Application of unconventional hole structure for ultra-deep wells in the Southern Zhungaer Basin[J].Drilling & Production Technology,2014,37(2):23-25.

[5] 唐志军.川东北河坝区块井身结构的优化与实践[J].石油钻探技术,2011,39(1):73-77.

TANG Zhijun.Casing optimization and practice at Heba block of northeastern Sichuan basin[J].Petroleum Drilling Techniques,2011,39(1):73-77.

[6] 高德伟,王强,李文哲,等.川西地区深井非常规井身结构设计与实践:以九龙山构造龙004-X1井为例[J].天然气工业,2015,35(4):82-87.

GAO Dewei,WANG Qiang,LI Wenzhe,et al.Design and application of unconventional casing program in deep wells,western Sichuan Basin:a case study of Well Long-004-X1 in the Jiulongshan Structure [J].Natural Gas Industry,2015,35(4):82-87.

[7] 易浩,杜欢,贾晓斌,等.塔河油田及周缘超深井井身结构优化设计[J].石油钻探技术,2015,43(1):75-81.

YI Hao,DU Huan,JIA Xiaobin,et al.The optimal design of a casing program for ultra-deep wells in the Tahe oilfield and its periphery[J].Petroleum Drilling Techniques,2015,43(1):75-81.

[8] 管志川,李春山,周广陈,等.深井和超深井钻井井身结构设计方法[J].石油大学学报(自然科学版),2001,25(6):42-44.

GUAN Zhichuan,LI Chunshan,ZHOU Guangchen,et al.A method for designing casing program in deep and superdeep wells[J].Journal of the University of Petroleum,China,2001,25(6):42-44.

[9] 周延军,贾江鸿,李真祥,等.复杂深探井井身结构设计方法及应用研究[J].石油机械,2010,38(4):8-11.

ZHOU Yanjun,JIA Jianghong,LI Zhenxiang,et al.The method to design the casing program of complex deep prospecting wells[J].China Petroleum Machinery,2010,38(4):8-11.

[10] 刘绘新,张鹏,熊友明.合理井身结构设计的新方法研究[J].西南石油学院学报,2004,26(1):19-22.

LIU Huixin,ZHANG Peng,XIONG Youming.A new method of well structure design by salt rock creep pressure profile[J].Journal of Southwest Petroleum Institute,2004,26(1):19-22.

[11] 李中,刘书杰,李炎军,等.南海高温高压钻完井关键技术及工程实践[J].中国海上油气,2017,29(6):100-107.DOI:10.11935/j.issn.1673-1506.2017.06.013.

LI Zhong,LIU Shujie,LI Yanjun,et al.Key technology and practice of HTHP well drilling and completion in South China Sea[J].China Offshore Oil and Gas,2017,29(6):100-107.DOI:10.11935/j.issn.1673-1506.2017.06.013.