剧场防火隔离幕阻尼系统特性分析与应用研究

2018-05-07魏发孔

魏发孔

(兰州理工大学 舞台设备研究所,甘肃 兰州 730050)

1 引言

设置于剧场舞台台口的刚性防火隔离幕(简称防火幕),在舞台发生火灾时经工作人员操作其钢制幕体迅速下降关闭台口,隔离火源防止火势蔓延,便于观众安全撤离。其中钢制幕体下降时的阻尼装置是其关键部件及核心技术。此前,国内有相当部分剧场的设备采用阀控液缸式提升阻尼装置[1,2]。这些装置都很好地实现了该设备的基本功能,且各有其特点。但阀控液缸式结构需要专制液缸及其附件,且泄漏的问题比较难于解决,一般来说要解决的好成本比较高,也不便于部件标准化、通用化。

国内外采用的另一种阻尼结构是阀控液泵式[3,4],这种系统采用了通用液压泵(马达)和标准液压阀,其结构不仅满足基本功能需要,且便于快速组合,成本相对较低。但现有的阀控液泵式阻尼装置在应用上都不同程度地存在一些需要进一步探讨的问题。

文献[3]中图2-5-10和文献[4]中显示的结构,都是目前国内常用的系统结构,其液压泵(马达)和电机、制动器、减速器、卷筒直连串接。正常情况下,多数都将提升速度设定在0.2m/s左右(电动提升的速度一般在0.1m/s~0.5m/s之间选取设定)。阻尼下降的控制总时间设在不大于45s,而国际上多数国家要求的阻尼下降控制总时间不大于30s。当此类系统按照后者要求调试时,系统出现异常。试验证明,阻尼下降总时间调整到40s时,振动与噪声比较明显,当调整到38s时,振动加剧噪声扩大,当调整到36s时,除了剧烈振动及噪声,还出现啸叫声,只有调整到大于40s时才能比较正常地运行。所以,一般都调整到阻尼下降总时间不大于45s 。若按国际上先进国家的标准要求,该系统难以实现。

据上所述,对于防火幕提升阻尼系统的运行特性需进一步分析探讨,以求改进此类系统结构,使其达到国际先进指标的要求,且更趋于合理与安全。

2 幕体提升与阻尼系统运动分析

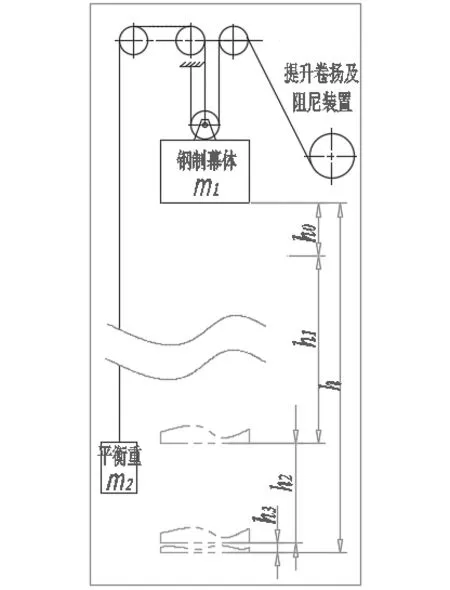

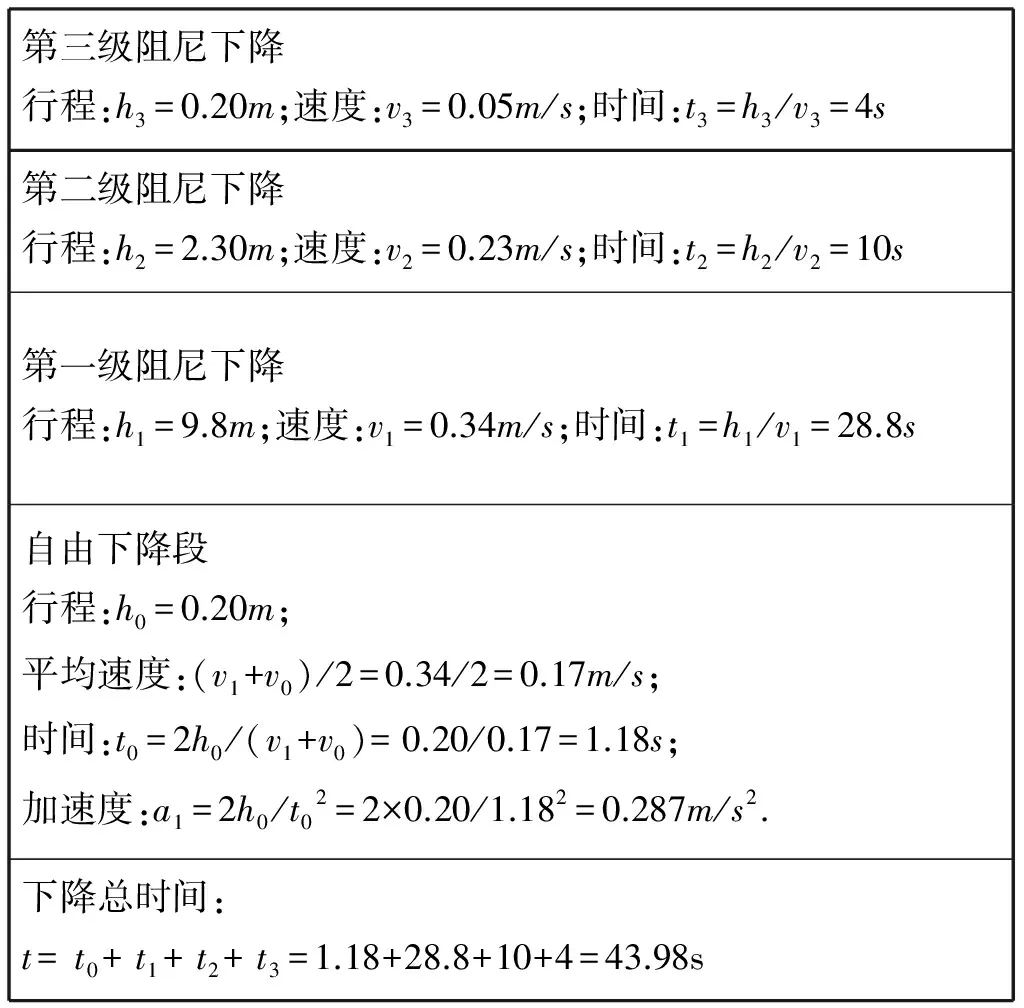

根据舞台台口大小的不同,防火幕幕体的重量一般在8T~16T之间。故其系统设置平衡重平衡大部分重量,设定少量平衡差。提升卷扬系统与下降阻尼器串接固连,提升卷扬采用复式悬吊。电动提升时,卷扬机克服平衡差重力及总体惯性力而使幕体向上运动。幕体阻尼下降时依靠平衡差自重下降,同时连接到提升卷扬系统的液压阻尼器阻止其下降从而控制下降速度。防火幕平衡系统示意如图1所示。图中h为下降总行程、h1、h2、h3分别为一、二、三级阻尼下降行程。h0为自由下降行程,该行程到位,速度达到一级阻尼下降速度。

图1 防火隔离幕平衡系统示意图

若将自由下降行程的总时间控制在t0内,根据运动学原理有:

(1)

式中:a1——自由下降过程加速度,m/s2;

h0——自由下降段行程,m;

t0——自由下降段时间,s

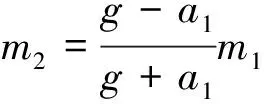

在平衡系统中,解得系统平衡重为:

(2)

式中:m2——平衡重质量,kg;

m1——幕体质量,kg;

g——重力加速度, 9.81m/s2;

η——平衡系统机械设定总效率,0.96。

根据上式,按自由下降行程在时间t0内自由下降计算的最大加速度推得的理论平衡差比较小,但是,实际结构中的摩擦阻力很大,效率的误差较大,为了保证能可靠自动下降,一般取设定总效率不大于0.96。其误差将在阻尼器调整中校正。

2.1 对现有结构系统的分析

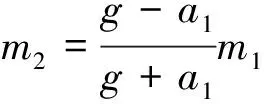

在规定的总下降时间内,对文献[3]中图2-5-10结构系统进行分析,其运动计算图线如图2所示:

图2 阻尼下降过程运动图线(1)

其中,自由下降过程的平均速度为:

(3)

h0——自由下降段行程,m;

v1——自由下降段末速度,m/s;

v0——自由下降段初速度,m/s,v0=0;

t0——自由下降段时间,s。

由结构确定的幕体以速度v升降时,泵的转速为:

(4)

式中:nB——泵的转速,r/min;

v——幕体升降速度,m/s;

Dj——卷筒直径,mm;

i——减速器速比。

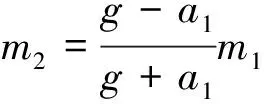

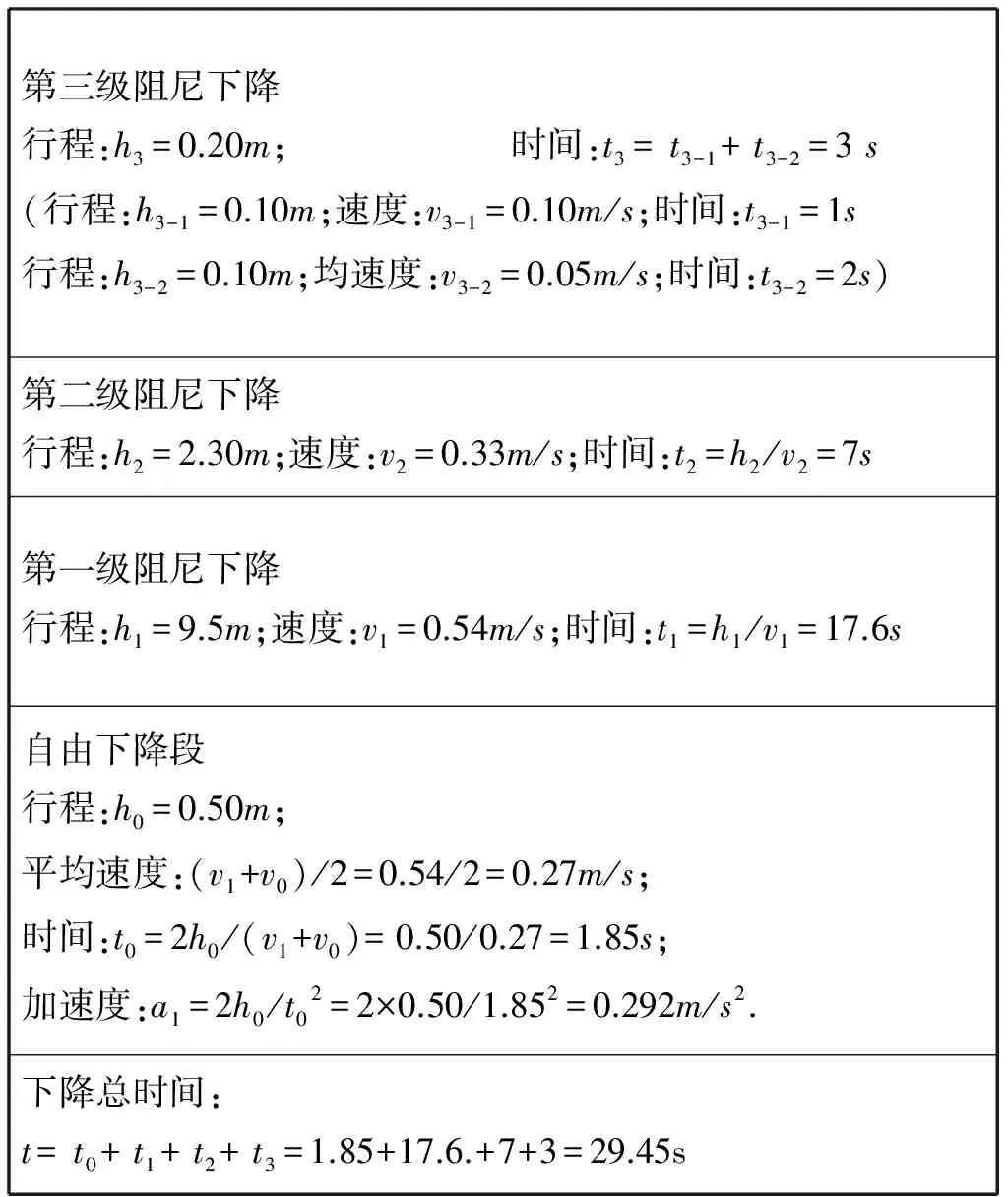

首先,确定合理的第三级阻尼下降速度及行程,再确定第二级阻尼下降速度及行程,然后,列出多元一次方程计算一级阻尼下降速度及行程,从而确定自由下降时间。其间忽略开关动作瞬间的过渡过程,均按稳定过程考虑。有如下算例:

(1)假定应用条件(按常规剧场最大规格考虑)

舞台台口为18m宽×12m高;幕体质量为15t;

幕体下降总行程为12.5m;

二、三级阻尼下降总行程为2.5m;

三级阻尼下降行程为0.2m;

幕体下降总时间不大于45s;

设定提升速度为0.2m/s。

(2)设定与计算

由于该系统三段阻尼下降过程都是节流阀控制定速下降,故第三级速度不宜太高,一般仅确定为0.05m/s为宜,则其占用时间为4s。第二级速度确定为0.23m/s,其占用时间为10s。

由h1+h0=10 设h0=0.20, 则h1=9.80

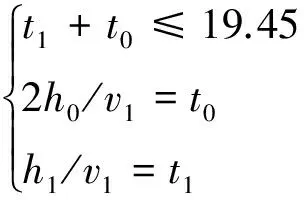

根据已知条件列方程组:

调试解算方程组得其余参数结果如表1所示:

表1 按总下降时间不大于45s计算阻尼下降过程参数

由(2)式计算系统平衡重质量:

(3)系统结构特性

a)该系统的第三级阻尼下降是通过节流阀控制定速下降,尽管其速度设置很低,占用了4s的时间,但如果幕体反复升降运行(正常要求应会经常升降且假定不设电动下降),幕体下沿的弹性密封条很容易损坏。

b)经反复调试测算后确定的性能参数,总下降时间已经接近于45s的控制限度,但就其泵与电机直连结构而言,一级阻尼下降时的速度v1相对于提升速度vT,仍然偏高。

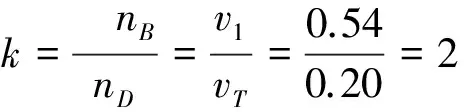

将v1代入(4)式,得幕体阻尼下降中最高速反拖泵与电机达到的转速nB。将vT代入(4)式得幕体提升过程的电机转速即电机额定转速nD。则系统中:

(5)

式中:k——电机转子最大运转转速相对额定转速的放大倍数。

可见,电机转子超速的放大倍数已达到1.7倍。

c)一般电机转子的动平衡精度都是根据其设计的额定转速确定,设计转速越高平衡精度亦越高,反之亦然。故其超速运行通常不宜超过120%,由于这里是短期运行,其k值还可以接受,但是不能再提高速度,这即是该系统难以调整到总下降时间不大于30s的原因所在。

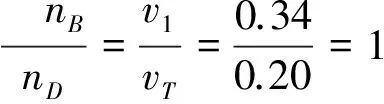

2.2 对改型设计结构系统的分析

欲缩短阻尼下降控制总时间,达到国际先进指标,唯有提高各段下降速度,进行相应的参数调整或结构改变,即重新规划计算各参数,其运动计算图线如图3所示:

图3 阻尼下降过程运动图线(2)

仍按以上方法计算,忽略开关动作瞬间的过渡过程,均按稳定过程考虑。有如下算例:

(1)假定应用条件

幕体下降总时间不大于30s;

其余条件同前。

(2)设定与计算

若仅提高一、二级下降速度,则速度变化过于陡峭而影响特性,故将第三级速度由0.05m/s提升到0.10m/s,对最后0.10m行程过程进行变速控制,由0.10m/s逐步变为0速。如此,既使第三级下降时间缩短到3s,也减少了冲击,调整合适的情况下,可使幕体反复运行而不损坏下沿弹性密封条。

故第三级下降占用时间为3s。第二级下降速度确定为0.33m/s,占用时间为7s。

由h1+h0=10 设h0=0.50, 则h1=9.50

根据已知条件列方程组:

调试解算方程组得参数结果如表2所示:

表2 按总下降时间不大于30s计算阻尼下降过程参数

计算系统平衡重质量:

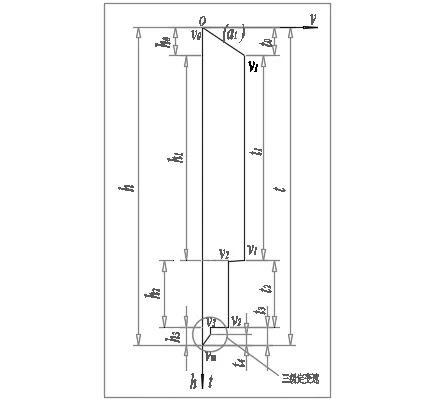

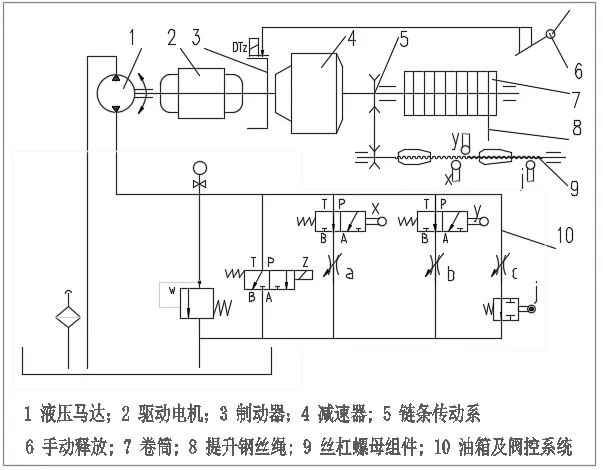

改型后的结构系统如图4所示:

图4 阀控液泵式阻尼系统原理图

阻尼器中在原结构系统增加了机动阀j,在丝杠螺母组件中配置斜面撞块实现变速控制。

(3)系统结构特性

改型后的结构系统满足了总下降时间不大于30s的指标,同时改善了反复下降冲击损坏幕体下沿弹性密封条的问题,但是若提升速度仍按0.2m/s设置,则其k值已达到:

这样高的k值,显然不能正常工作,因此,幕体提升速度必须提升至0.40m/s。如此,须得加大电机功率,且需配置变频器调速。同时,由于减速比的变化导致泵的流量减小,根据后面(20)、(21)式,节流阀通流面积也将减小。

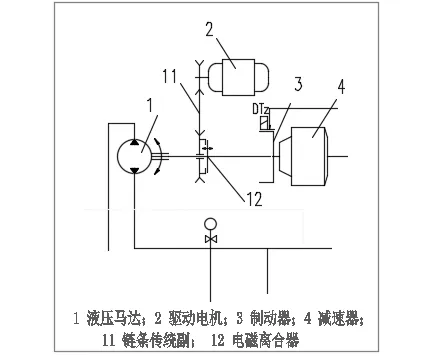

解决这一问题的另一方案是将电机从串联结构中分离,仅将卷筒、减速器、液压泵(马达)串接直连,电机通过链条传动副并加电磁离合器与主传动轴相结合。其局部结构如图5所示。

图5 电机分离结构示意

电机分离后配置电磁离合器的结构系统,不受k值影响,故其提升速度仍可设置为0.20m/s。

上述分析过程忽略了一级阻尼下降与二级之间、二级与三级之间切换时开关动作瞬间的过渡过程,均按稳定过程考虑。实际这两处的开关撞块都是带斜面的结构,因此,过渡过程是变速过程,但是,只要将切换处的行程和时间都对称向上下级分配,则不影响控制结果。

3 阻尼系统泵、阀的特性分析

阀控液泵式阻尼系统不同于通常意义上的液压动力传动系统。它的功能是消耗机械能,而不是转换并提供机械能,故其特性明显有别于液压动力系统。

系统齿轮泵与幕体提升卷筒同轴连接后,由幕体下降时的平衡差机械能驱动齿轮泵运行泵油,按排油直接输入节流阀节流阻尼考虑。

3.1 外啮合齿轮泵的特性分析

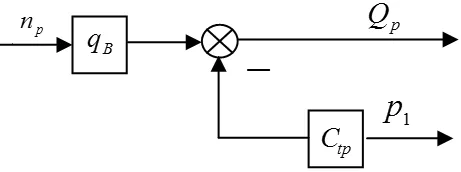

齿轮泵的流量连续性方程为:

Op(t)=qBnp-Cip(p1-p2)-Ccpp1

(6)

式中:Op(t)——齿轮泵的流量;

qB——齿轮泵的排量;

np——齿轮泵的转速;

Cip,Ccp——齿轮泵的内泄漏与外泄漏系数;

p1,p2——齿轮泵的出口压力及补油压力。

将(6)式增量方程进行拉氏变换,得:

Op(s)=qBnp-Ctpp1

(7)

式中:Ctp——齿轮泵的总泄漏系数;

Ctp=Cip+Ccp。

其特性框图如图6所示:

图6 齿轮泵的特性框图

3.2 节流阀的特性分析

节流阀在阻尼系统起到液阻的作用,液阻R定义为通流阀口的压力差与通流量的比值,即:

(8)

式中:R——液阻;

Q——流经液阻的流量;

Δp——液阻进出口的压力差。

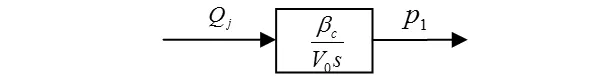

节流阀入口端的流量连续性方程为:

(9)

式中:V0——齿轮泵腔室容积;

βc——体积弹性模数。

将(9)式增量方程进行拉氏变换,得:

(10)

其特性框图如图7所示:

图7 节流阀入口端特性框图

节流阀在系统中作为可调液阻[5],一旦调定将成为一个固定液阻。不计油液压缩性,油液流经节流阀的总压降为:

(11)

式中:p1,p2——节流阀进出口的压力

Qj——通过节流阀的流量

Cd——节流口系数

Aj——节流口通流截面积

φ——节流阀指数

Lj——液感

对(11)式进行线性化后写出增量式,并考虑到稳态下的关系,将增量式简化为:

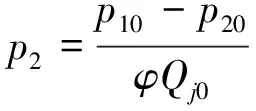

(12)

式中:p10,p20——节流阀进出口处的压力稳态值。

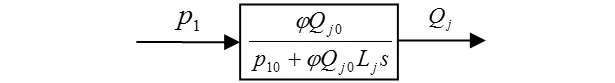

对(12)式进行拉氏变换,整理后得:

(13)

假定节流阀出口压力为零,其传递函数为:

(14)

其特性框图如图8所示:

图8 节流阀的特性框图

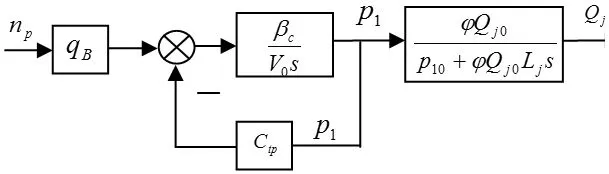

3.3 齿轮泵-节流阀集成系统特性

由于阻尼时齿轮泵的排油直接进入节流阀,在调定的压力范围内其集成系统框图如图9所示:

图9 齿轮泵与节流阀集成特性框图

根据图9框图,简化后得出齿轮泵-节流阀集成特性传递函数为:

(15)

由以上分析看出:节流阀的惯性环节对高频干扰起过滤作用,因此有制止高频脉动的功能,但对低频不起抑制作用。而齿轮泵的流量脉动比较显著,且其脉动频率与齿数相关。

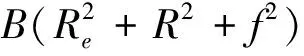

渐开线外啮合直齿轮泵的瞬时流量为[6]

(16)

式中:Qsh——齿轮泵的瞬时流量;

B——齿轮宽度;

Re——齿轮的齿顶圆半径;

R——齿轮的节圆半径;

f——齿轮啮合点q到啮合节点p的距离。

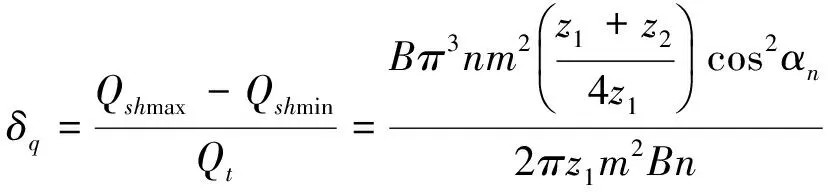

外啮合直齿轮泵的流量不均匀系数为:

(17)

式中:δq——流量不均匀系数;

Qshmax——瞬间流量最大值;

Qshmin——瞬间流量最小值;

Qt——理论流量值。

根据(17)式及(16)式导出(略去详细过程):

(18)

式中:n——齿轮泵转速;

m——齿轮模数;

z1——齿轮1的齿数;

z2——齿轮2的齿数;

αn——齿形压力角。

由(18)式看出,流量脉动主要取决于齿轮齿数,齿数越少脉动越大。由此,本系统选用齿轮液压马达替代齿轮泵工作。齿轮液压马达的齿轮齿数较齿轮泵的齿轮齿数多,可减小脉动。同时,也便于双向运行。

假定齿轮泵(液压马达替代)的进口压力为零,则其出口压力为:

(19)

式中:p1——泵的出口压力,Pa;

T——泵的输入转矩,Nm;

qB——泵的排量,m3/r;

ηB——泵的效率,0.84

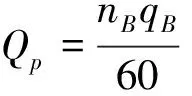

阻尼时泵(液压马达)的实际输出流量为:

(20)

式中:Qp——泵的实际输出流量,m3/s;

nB——泵的转速,r/min;

ηr——泵的容积效率,按马达0.85s。

节流阀的通流面积为:

(21)

式中:ρ——油液密度,900kg/m3;

μ——流量系数,0.644。

4 结束语

现有阀控液泵式阻尼装置的结构系统限制了阻尼下降速度的提升,即阻尼下降总时间的控制范围不大于45s为限,要达到阻尼下降总时间不大于30s的国际先进指标,须要改变特性匹配或结构配置。具体措施为:

(1)提高各级阻尼下降速度,优化匹配。且将第三级阻尼行程的最后半程,设计为斜面控制机动阀变速下降至0速,避免冲击。

(2)阻尼下降速度合理提高后,验算电机转子转速放大系数k值。一般k值不大于1.5为宜。否则,应提高电动提升速度,以达到匹配。或者将电机与原串联主轴分离,配置链条传动副及电磁离合器,在阻尼下降时电机不运转。

(3)阻尼系统泵、阀特性分析提供了液压元件选型的依据。(19)式至(21)式提供了元件配置的参数计算。

(4)改型设计的系统,分别按提高提升速度和分离电机配置两种方式进行了调试验证,其性能达到预期效果。

[1]魏发孔.刚性防火幕阀控液缸式阻尼系统设计改进及研究[J].液压与气动,2005,(10):28-30.

[2]赵灯.用于高安全防护等级的升降机液压阻尼卷筒[J].演艺科技,2011,(9):32-32.

[3]段慧文.舞台机械工程与舞台机械设计[M].北京:中国戏剧出版社,2013,236-242.

[4]徐长城.舞台防火隔离幕驱动机液压阻尼系统设计及阻尼力计算[J].液压与气动,2013,(4):49-52.

[5]俞启荣.机床液压传动[M].北京:机械工业出版社,1984,97-99.

[6]李壮云.液压元件与系统[M].北京:机械工业出版社,2011,76-81.