我国3000m3-4000m3高炉生产指标浅析

2018-05-05周东东

姜 曦 周东东 张 明 杨 斌

1.序言

随着高炉大型化速度的加快,3000m3以上大高炉的生产运行情况越来越受到行业的关注[1-2]。重点针对大型高炉生产指标、原燃料指标、操作参数等进行分析,可以有效地节能降耗,以利于企业互相借鉴,针对自身的生产实际制定适合自身高炉的冶炼方案。

本文根据中国钢铁工业协会高炉生产技术专家委员会2016年对我国3000m3-4000 m3高炉的月度生产技术指标的统计数据,选取19座3000m3-4000m3高炉(除文中各图分析中编号为2#的包钢4号高炉容积为3000m3外),编号1#、3#到19#均为3200m3高炉,分别为华菱7号、梅钢4号、韶钢8号、马钢4号、鞍钢1号、鞍钢2号、鞍钢3号、武钢5号、武钢6号、武钢7号、济钢4号、莱钢3号、邯钢8号、本钢北营新1号、本钢北营新2号、唐钢3号、唐钢4号及兴澄高炉。19座该级别的高炉煤比较低,燃料比较高,煤气利用率有继续提高的潜力。渣比较高,可通过降低烧结矿比例及提高块矿比例等炉料结构优化措施来实现。见表1。

2.2016年3000m3-4000m3级高炉生产实绩

2.1 生产指标

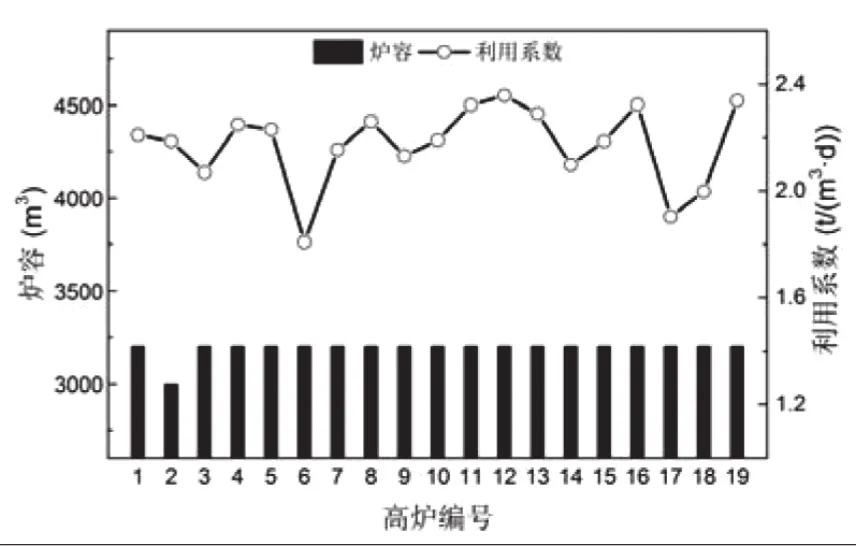

2.1.1 高炉利用系数

19座3000m3-4000m3高炉的炉容与利用系数见图1,平均炉容为3189.47m3,平均利用系数为2.17t/(m3·d),比2015年同级别高炉低0.14t/(m3·d),比同期4000m3以上高炉的利用系数高0.11t/(m3·d),生产效率相对大容积高炉高[3]。

2.1.2 入炉焦比和燃料比

从图2可以看出,19座3000m3-4000m3高炉平均入炉焦比为392.96kg/t、平均煤比为136.44kg/t、平均吨铁能耗为387.43kgce/t。焦比比2015年同级别高炉高13.95kg/t,煤比低3.82kg/t。3000m3-4000m3高炉的平均入炉焦比较同期4000m3以上高炉的入炉焦比高了44.05kg/t,煤比低了19.54kg/t,吨铁能耗高了2.48kgce/t。个别3000m3-4000m3高炉入炉焦比达到450kg/t以上,煤比低于100kg/t。由此可见,3000m3-4000m3高炉的入炉焦比较高,煤比较低,还有继续开展以煤代焦、降低成本的空间[4]。

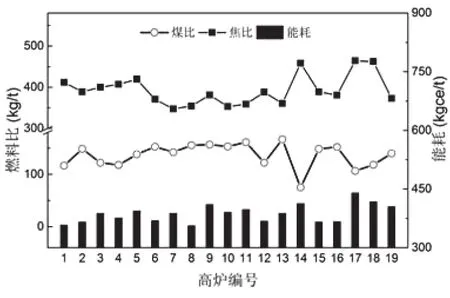

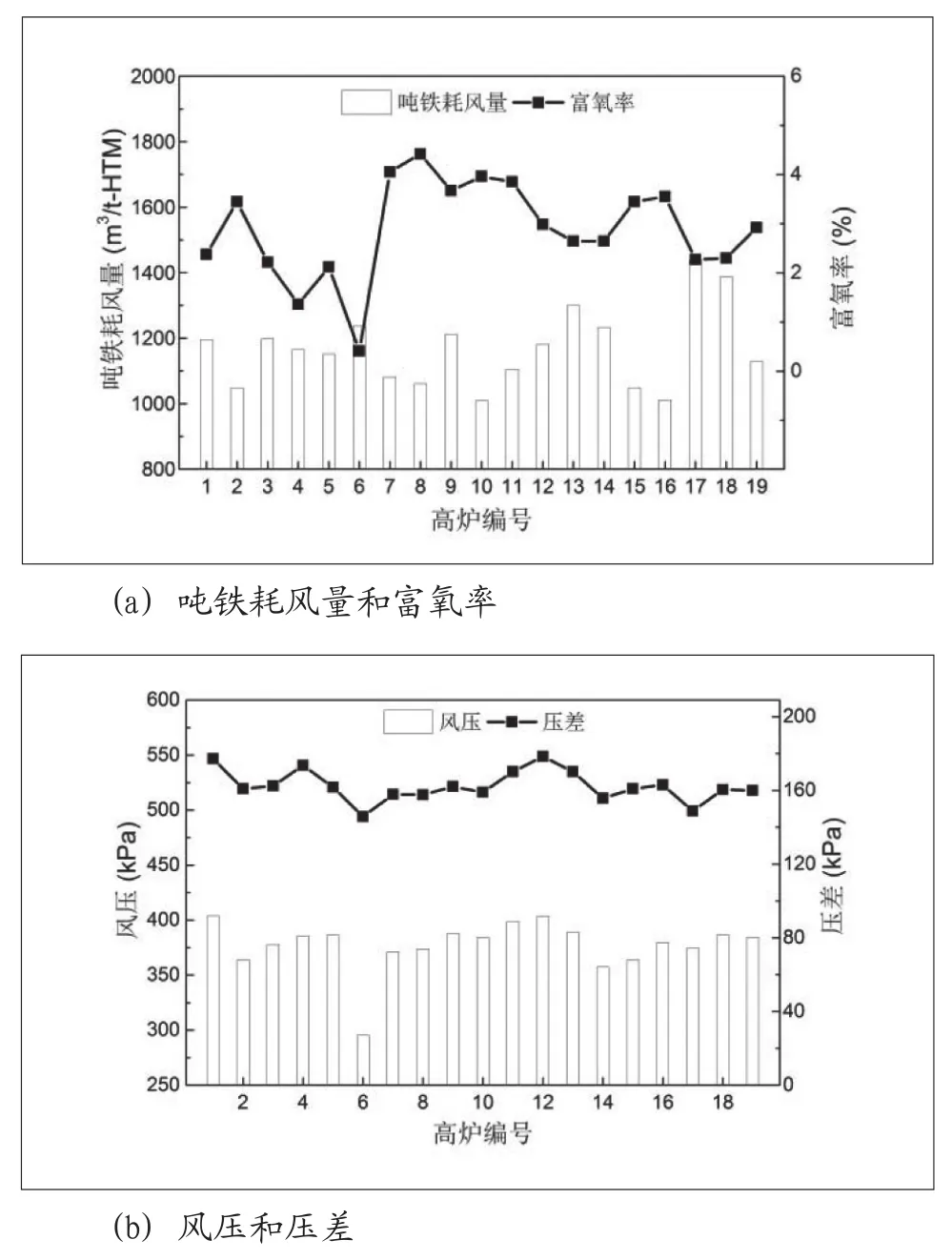

2.1.3 送风制度

由图3(a)可知,我国3000m3-4000m3高炉的吨铁耗风量层次不齐,平均吨铁风量为1167.78m3/t,平均富氧率为2.87%,平均风温为1174.69℃。其中风温2015年同级别高炉低13.68℃,武钢6号高炉的吨铁耗风量最低,唐钢3号高炉吨铁耗风量最大。图3(b)所示为高炉风压及压差的关系图,从图中可知,各高炉风压和压差差别较大,平均风压为377.20kPa,平均压差为162.41kPa,其中鞍钢1号和唐钢3号高炉的压差最低。

表1 2016年19座3000m3-4000m3高炉各指标平均值

图1 高炉的炉容和利用系数

图2 焦比、燃料比和能耗

2.2 原燃料指标

2.2.1 焦炭及煤粉质量

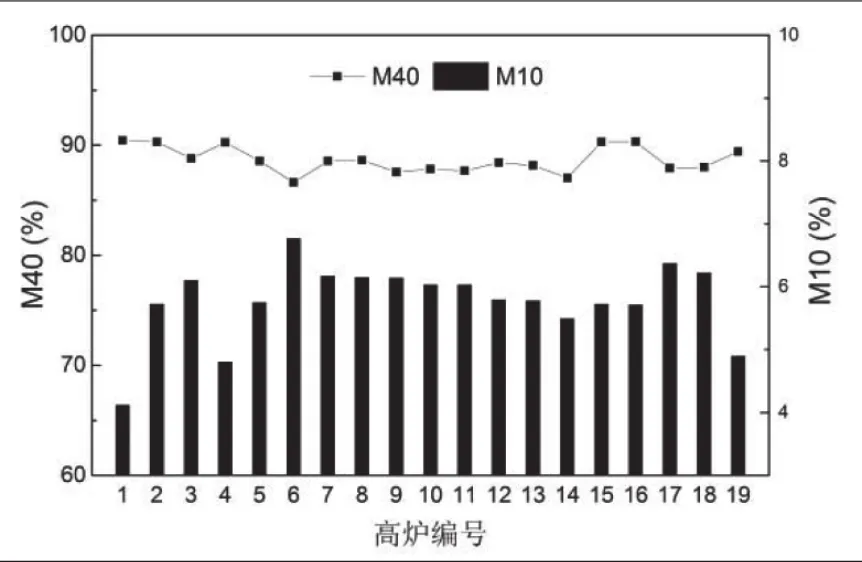

2016年19座高炉喷吹煤粉的灰分与挥发分见图4(a),煤粉灰分平均为10.23%,挥发分为16.26%,煤粉灰分比2015年同级别高炉高0.32%。3000-4000m3高炉对焦炭的质量要求较高[5],图4(b)为19座高炉所使用焦炭灰分和含硫,灰分平均为12.29%,含硫量为0.76%,焦炭灰分比2015年同级别高炉高0.08%。3000m3-4000m3高炉焦炭的含硫量比4000m3以上高炉使用的焦炭含硫高0.07%,除此之外,其他指标与4000m3以上高炉接近,说明我国的炼焦技术得到了提高,对高炉的节能降耗也起到了积极的作用。图5为2016年3000m3-4000m3高炉的M40及M10,M40平均为88.67%, M10平均为9.97%。

3.高炉指标优化的建议

2.2.2 原料配比及入炉品位

图3 3000m3-4000m3高炉的送风参数

图4 2016年3000m3-4000m3高炉的焦炭及煤粉质量

图5 2016年3000m3-4000m3高炉焦炭强度和平均粒径

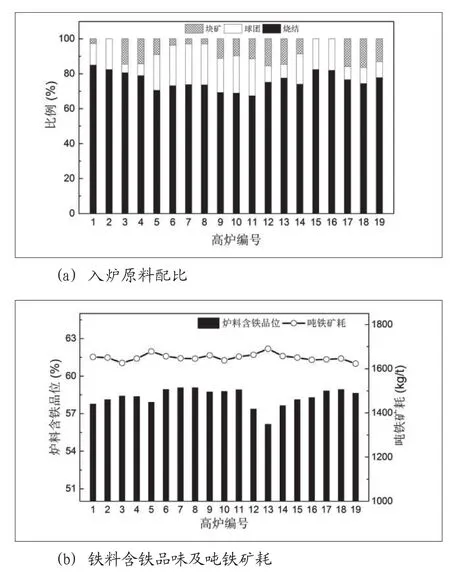

图6(a)为2016年19座3000m3-4000m3高炉的炉料结构比例图,烧结矿、球团矿及块矿的平均比例分别为75.94%、15.28%、8.78%,炉料结构与2015年同级别高炉相近。烧结矿比例比4000m3以上高炉高4.07%,球团矿比例比低3.84%。图(b)为入炉原料的铁料含铁品位及吨铁矿耗,其平均值分别为58.32%、1651.01kg/t。3000m3-4000m3高炉应适当的提高入炉原料含铁品位,以减少吨铁渣量,降低焦比及燃料消耗。铁料含铁品位比2015年同级别高炉提高0.3%。

2.3 操作参数

2.3.1 铁水成分及铁水温度

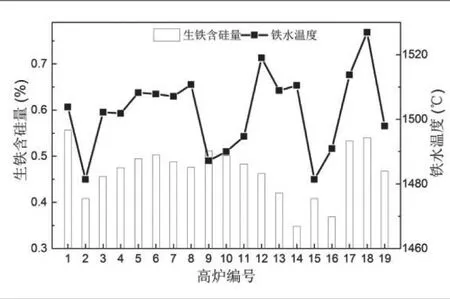

图7为3000m3-4000m3高炉铁水质量图,铁水含硅量及铁水温度平均值分别为0.46%、1502.32℃。高炉生铁一级品率是指生铁含硅量大于0.25%,含硫量小于0.030%的生铁占所有生铁的比例。图8为3000m3-4000m3高炉铁水含硫量和一级品率,其平均值分别为0.025%、76.77%。除铁水含硅量比4000m3以上高炉高0.03%外,其他指标持平。

2.3.2 渣量及二元碱度

图9为2016年19座3000m3-4000m3高炉的平均渣量及二元碱度分别为328.17kg/t、1.18。渣量比2015年同级别高炉低15.29 kg/t,但比大高炉高28.77kg/t。与国外高炉相比[3],我国的高炉渣量偏大。

2.3.3 炉顶煤气利用率

煤气利用率与高炉的吨铁燃料比有着直接的关系,煤气利用率高时,吨铁燃料比降低,反之亦然。图10为2016年19座3000m3-4000m3高炉的煤气利用率及燃料比平均值分别为46.50%、529.92 kg/t。煤气利用率比2015年同级别高炉高0.18%,比4000m3以上高炉低1.9%,燃料比2015年同级别高炉高10.66 kg/t,比4000m3以上高炉高17.48 kg/t。3000 m3-4000 m3高炉应提高煤气利用率,降低燃料比。

3.1 优化炉料结构

图6 2016年3000-4000m3高炉的原料配比及含铁品位

图7 铁水含硅量和铁水温度

图8 含硫量和一级品率

图9 炉渣渣量和二元碱度

图10 燃料比和煤气利用率

我国的炉料结构主要以烧结矿与球团矿为主,块矿所占的比例较少。由于生产烧结矿的工序能耗较高,因此可适当提高球团矿的比例。建议有条件的高炉应逐步摸索提高球团矿的入炉比例至20%以上,提高含铁炉料的品位、减少渣量、减少焦炭消耗。本钢北营两座高炉炉料中没有块矿,鞍钢3座高炉的块矿比例低于5%。建议我国3000m3-4000m3高炉的块矿比例提高至10%以上。

3.2 提高煤气利用率

我国3000m3-4000m3高炉的煤气利用率与国外先进高炉相比有一定的差距[3][5]。这不利于高炉长寿、节能降耗、降低吨铁生产成本,也不利于生产优质的铁水及提高企业的竞争力。建议各个企业从原燃料管理及筛分、高炉的稳定性、精细化操作等方面入手,狠抓管理与精细化操作,切实提高高炉的煤气利用率。

3.3 提高铁水质量

由于炼钢钢水对铁水具有继承性,因此,铁水质量的好坏间接决定着钢铁产品质量的好坏,同时铁水质量不稳定也对炼钢的过程的工序能耗、冶炼控制及成本降低具有较大的影响。我国钢铁工业正值转型升级的关键时期,提高铁水质量对各个钢铁企业具有重要的现实意义。由分析可知,我国3000 m3-4000 m3高炉的铁水一级品率较低,建议通过加强原料管理、提高风口前理论燃烧温度、活跃炉缸、提高炉渣碱度等综合措施,切实降低铁水的硫含量,进一步提高铁水质量。

3.4 降低吨铁生产成本

近年来,我国钢铁工业出现产能过剩,钢材价格探底,导致我国各大钢铁企业出现了不同程度的亏损。铁前工序的成本控制对于降低企业的吨钢生产成本及提高产品竞争力具有重要的意义,其中降低吨铁生产成本是关键所在。应当从以下几方面进一步降低吨铁生产成本:

(1)提高煤比,建议通过增加富氧率等措施提高高炉理论燃烧温度、活跃炉缸状态[6],积极为高炉增加煤比创造有利的条件,3000-4000m3高炉的煤比可以提高到150 kg/t以上。

(2)提高小块焦炭的比例,研究表明小块焦炭可增加高炉块状带及软熔带的透气性,增加烧结矿、球团矿与块矿的还原率,还可间接的减少大块焦炭的使用量[6]。建议小块焦炭的比例提高至所用焦炭量的15%。

(3)适当增加鼓风的富氧率,提高富氧率不仅能降低吨铁风量,还能提高煤粉燃烧率[7]。建议富氧率提高至4%。

(4)提高煤气利用率,煤气利用率高对于降低燃料比,提高冶炼效率具有重要的意义。建议煤气利用率提高至48%。

(5)维持高炉稳定顺行的状态,增加高炉的稳定性。稳定顺行的状态是降低吨铁生产成本、维持高炉长寿高效冶炼、节能降耗的重要基础[8]。

4.结论

近年来我国的3000m3-4000m3高炉得到了充分的发展,高炉的技术得到了显著的提高,装备水平与智能化水平也得到了加强,同时,也要清醒认识存在的问题。希望通过本文综合分析的指标,能为其他高炉的生产提供参考借鉴,以制定适合自身高炉特点及原燃料情况的冶炼方案。

致谢:本文数据来源为中国钢铁工业协会高炉生产技术专家委员会,谨致谢忱。

略