从电弧炼钢概念看中国发展ECOARC电炉

2018-05-05王新江翁泰祥

王新江 翁泰祥

世界电炉炼钢的发展在上个世纪发生了很大变化,从图1可以看到这些变化所带来的生产效率和主要技术经济指标的提升。电炉炼钢的技术思维从早期的热平衡,发展到除了考虑废热的再回收,还考虑如何让产生的热量在炉内被利用,如何增加化学能、物理能、电能,进而缩短冶炼周期以提高生产效率及降低成本。

图1 1965-2005年现代电炉技术发展情况

本世纪初期,中国钢铁工业得到快速发展,但是中国的电炉钢比例远低于世界发达国家30%的水平,其中电炉钢比例更从2003年的17.6%一直降低至2016年的6.2%。2004年中国炼钢专家在日本交流参观了日本第一套ECOARC(生态电弧炉)电炉在岸和田制钢的生产情况。虽然中国国内多家炼钢厂对ECOARC电炉的技术经济指标表现出浓厚的兴趣,但日方希望该经济环保型电炉在日本和世界范围内多测试几个案例再向外推广。ECOARC电炉是日本政府委托当时的NKK(日本钢管)设计的经济环保型电炉,当时为鼓励日本国内建设这种环保型电炉,日本政府为电炉厂出资约1/3的建设费用。因此,当时NKK(现SPCO的主要股东之一)决定将ECOARC电炉先在日本国内推广。

虽然部分电炉专家就短流程的温室气体排放、兑铁水等提出了一些呼吁,希望电炉炼钢工作者能更好利用电能,同时一些欧洲电炉设计厂也提出类似问题,并力图推动电炉短流程在中国的发展。但是与此同时,中国正值转炉处于大发展时期,电炉炼钢比例处于急速下行通道。

一、电炉产能及能量投入

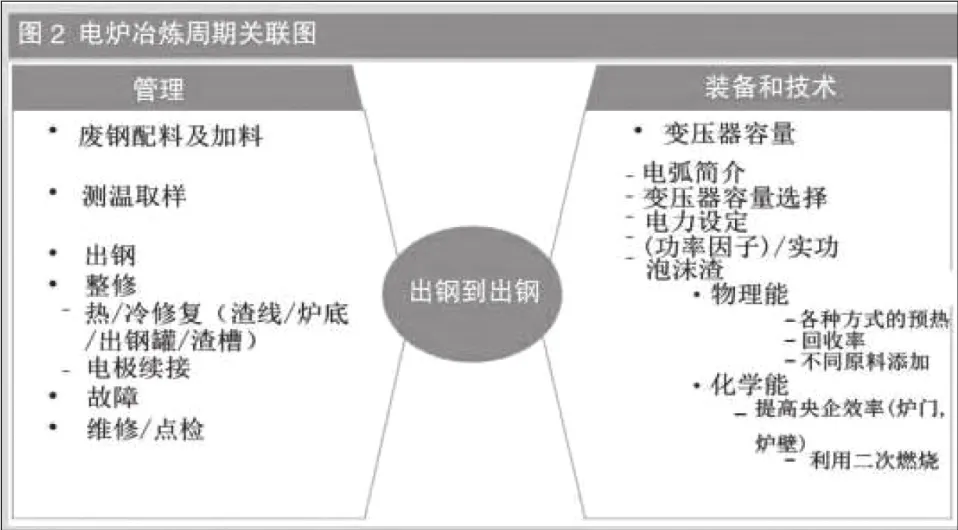

电炉产能。电炉产能要考虑冶炼周期,见图2。冶炼周期长短关系着产能的大小。因此,在管理上如何缩短断电时间及如何选择设备就显得尤为重要。

图2 电炉冶炼周期关联图

电炉能量投入。电炉能量的投入大致上可分为物理能、化学能和电能。图3是目前各钢铁厂使用的各类能量投入方式。下面针对这三种输入能量进行讨论。

图3 电炉能量平衡图

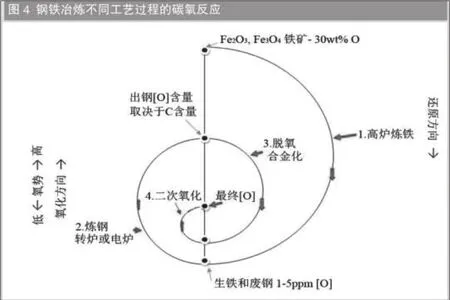

化学能。不同的钢铁冶炼流程都会伴随着碳与氧的互相作用。图4为碳氧反应在钢铁冶炼不同过程的变化。在配加铁水冶炼之初,大部分技术人员认为,由于总碳的投入增加,氧气的投入会比原来只加废钢冶炼的情况增加更多。然而在生产一段时间之后,许多工厂发现,投入氧气的总量并没有因为加入高碳铁水而增加太多,这是因为吹氧效率的提高。上世纪九十年代,日本的一些工厂就已经开始分析每炉的[C]/[O]比值,目的就是为了分析吹氧效率的高低。当吹氧效率不高时,电炉炼钢会产生很多自由氧,不仅会造成电极氧化严重,增加电极消耗,而且会造成粉尘中金属氧化物过高,降低废钢的回收率。这是很多废钢预热设计的电炉都会发生的问题。

图4 钢铁冶炼不同工艺过程的碳氧反应

物理能。由能量公式(kW·h/kgFe)=(2.27×10-4×T)+0.0142可知,每一吨铁从常温25℃提升到1600℃约需要358kW·h的电力。因此,投入的原料如果能够高于室温就可降低电力的投入。例如,中国钢铁企业广泛使用的加热铁水或镍铁水(不锈钢),加入热DRI及各种形式的预热,这些都是为了降低物理能。目前,也有设备厂商在努力降低热损。

电能。1964年,W.E.Schwabe提出了电炉的高功率(Ultra High Power),即电炉变压器在500kVA/t-600kVA/t以上通过投入大电力以缩短冶炼时间。发展至今,电炉变压器大于1000kVA/t已非常普遍,甚至能达到1300kVA/t-1500kVA/t。一直以来,炼钢厂及设备制造商对电能的使用,都在考虑如何在最短时间内投入最大电力,进而缩短投入电力的时间,提高生产能力。在购买变压器设备时,还要考虑冶炼工艺的特点(比如ECOARC炉型的工艺特点),而并非一味追求购买较大功率变压器,以免无法有效利用到较高的电力投入。也就是说,ECOARC炉型选择比常规炉型较小的变压器就能达到高的功率输入。

二、选择ECOARC的理由

从总体角度考虑:电炉流程在废钢充裕及重视环保的议题下,应该会迎来新一轮的发展。要想在中国现阶段高速发展的电炉炼钢中取得领先的位置,工艺应具有以下特点:一是符合环保需求(面对未来更严苛的中国环保要求),二是生产不可替代的产品,三是比别人更低的生产成本。

ECOARC是新一代的环保型电炉,该流程不仅可以有效控制二噁英,降低粉尘的排出,而且ECOARC是目前市售电炉中在全废钢生产中电力消耗最低的。ECOARC可以控制自由氧,有效提高废钢的收得率。由于低的电力消耗以及对自由氧的控制,可以更好抑制电极尖端消耗及侧边氧化,在电极价格高涨期间,ECOARC具有绝对的优势。ECOARC可以选择更便宜的轻型废钢,不用考虑废钢的堆比重和装料次数的问题。

从环保的角度考虑:ECOARC是应日本政府要求,专门为符合环保要求而生,在日本新建该型炉子,日本政府会给予1/3设备费用的专项补贴。ECOARC是在目前运行的电炉中,可以达到最高二噁英控制标准的新型电炉(二噁英<0.1ng-TEQ/Nm3)。由于密封式的设计,粉尘量为普通电炉的一半,对于粉尘处理的费用大大降低,因此除尘设备费用也相应大大降低。因为熔池在冶炼过程中比较稳定,有低噪音、低闪烁和高电弧效率等优点,ECOARC可使用较小的变压器达到较高的电能利用。

从化学能的角度考虑:因为ECOARC的一炉钢冶炼过程都是在稳定的熔池中进行,氧气可以一开始就直接吹喷入钢液中,氧气效率高于传统的电炉。电炉炼钢专家傅杰教授研究指出,1Nm3氧气相当于6kW·h/t的电能消耗,这表明氧气置换电能的数字是高于传统电炉的,并在高的氧气效率下可实现。

从物理能的角度考虑:废钢预热,在进入钢液前可达到800℃-1000℃的高温。因为自由氧的控制,降低FeO生成,能有效提高废钢的收得率,并且降低废钢粘黏在一起的概率,提高废钢溶化速率。ECOARC可以降低电炉的热损:废钢投入,没有开启炉盖的热损;降低水冷炉壁所带走的热量;紧闭的排渣口,减少冷空气进入;气密设计,降低热废气排出量。

从电能的角度考虑:传统电炉在精炼期的电力投入比高功率因数的熔化期还高,是因为在稳定的钢液送电情况下,单位时间投入电力反而较高。因此,在生产相同产能时,ECOARC电炉可选择较低变压器容量。ECOARC电炉具有高的收得率,可降低电能的投入(每提高1%的收得率约节省9kW·h/t的电力)。ECOARC电炉从开始生产(除第一炉的第一桶废钢)就可在全程泡沫渣下生产,电力投入效率达到最高。ECOARC电炉的电力消耗最低,电力成本低于其他类型的炉子,全废钢冶炼电耗低于250kW·h/t。石墨电极消耗低,实际为0.9kg/t。

从产能的角度考虑:ECOARC电炉具有短的Power on Time;由于化学能及物理能的提升,降低电能的投入,缩短电力投入时间;因为全程泡沫渣及稳定钢液中送电,电弧电力投入钢液的效率及吸收率提升,由此减少电力投入时间;降低Power off Time;废钢连续加料,没有断电及开炉盖的问题,减少断电时间;电极耗量低,减少接续的时间。

从主要原料废钢的角度考虑:使用轻薄料是ECOARC电炉在中国市场的最大优势,是其他炉型所不能比拟的。而且废钢收得率较高,废钢成本相较其他炉型有很大的降本优势,从而使冶炼成本得到较大程度的降低。

三、结论

在中国倡导绿色钢铁生产、智能制造的环境下,ECOARC电炉在温室气体排放和二噁英处理中表现出了生态环保电炉所独有的特性。在废钢选择上,ECOARC电炉以全部适用轻薄料的优良特性,呈现出一定的冶炼成本优势。在主要技术经济指标上,ECOARC电炉低的电耗(全废钢250kW·h/t)和电极消耗(0.9kg/t)具备强大的竞争优势。在未来中国电炉的大规模发展时代,钢厂选择一个符合政策、环保、产能、成本要求的ECOARC电炉,会使生产运行和经营处于较有利的位置。