车载仪表材料异物控制研究

2018-05-05谭宇

谭宇

(延锋伟世通汽车电子有限公司,上海 201600)

1 概述

随着汽车电子的不断发展,车载仪表作为最重要的人机交互界面已变得越来越重要,而传统的仪表在材料选择时因出于对成本的考虑,采用了一些高灰份或抗划伤能力较低的材料,这是导致行业内仪表外观不良的重要因素,如何通过对装配设计的优化、低成本材料的改性及工艺过程的控制,达到减少或避免仪表在组装过程中产生的材料异物碎屑,是各大汽车配套厂商想要解决的问题。

1.1 车载仪表介绍

汽车仪表由各种仪表、指示器,特别是驾驶员用警示灯报警器等组成,为驾驶员提供所需的汽车运行参数信息。不同汽车仪表板的仪表不尽相同,但一般汽车的常规仪表有车速里程表、转速表、机油压力表、水温表、燃油表、充电表等。现代汽车上,大部分仪表显示的依据来自传感器,通过传感装置采集车辆行驶信息由车身CAN网络传送到仪表端,通过仪表界面显示表述出来。仪表中最显眼的是车速里程表和转速表,它表示汽车的时速和发动机转速,单位是km/h和KRPM(千转每分钟)。所以,车载仪表是行驶过程中最常关注的部件,外观的表现决定客户满意度。

1.2 课题研究背景

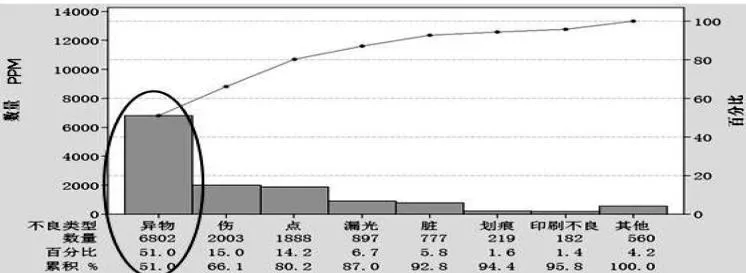

近年来,车载电子行业集成化和大屏化是趋势,新能源汽车在崛起。大部分车载电子一级配套商中的增长点以仪表和显示类产品为主(研究数据来源于延锋伟世通,以下类同)。量产仪表项目中,通常有6个标准化平台设计。其中,传统牛顿平台设计的产品最多,占69%.所有仪表的质量问题中,异物现象最多,占51%,如图1所示。

图1 2017-01—2017-03仪表质量不良的pareto图

异物问题已经成为困扰仪表类产品质量的顽疾,异物外观不良仅2016年仪表PDI(产品出厂检验,下同)检测费+额外运费+返工费就造成122万元的损失,而年度总耗时人头费也给公司带来17.66万元/年的支出。

在2016年客户因异物问题退货16起,公司仪表异物不良率,PDI(出货前终检)为4.46%,内部拒出占10.96%.而公司的平均碎屑异物问题仅为0.21%,仪表异物问题表现突出,如图2所示。

图2 不良品柱图

2 异物问题分析

对于当前异物产生的现像,通过对异物的成分进行分析找出异物来源,并对异物产生的过程进行详细的机理分析,最后找出了根本原因。

2.1 异物成分构成分析

在发生外观异物不良的产品统计分析中发现,白色碎屑、透明细点、细长纤维及可见灰尘是构成异物的重要因素,而这些异物构成中,白色碎屑占了70%,透明纤维占了15%,细长纤维为8%,可见灰尘为7%.成分分析发现,白色碎屑和透明细点均来自于仪表本身的产品的组成部件,因此,解决材料本身产生的异物问题是本课题研究的重点,如图3和图4所示。

图4 异物现象柏拉图

2.2 产生异物的原理分析

通过对仪表构成、生产及物流IPO-过程流程图全过程组装进行分析,共找到35个潜在影响因素,再通过FMEA工具对其进行分析发现,装配设计、材料选型和工艺设定方面的因素是产生异物最主要的原因,具体如图5和图6所示。

图5 IPO过程流程图

图6 FMEA分析

2.2.1 产品装配设计对产品异物的影响

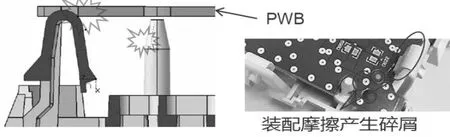

经过试验验证,发现产品的设计存在3方面的缺陷,即导光支架卡扣和PCB(印刷电路板)装配时,PCB下压过程会将导光支架的卡扣刮伤,把本体材料刮下来,形成碎屑,如图7所示;导光支架和导光片装配处存在4 mm以上间隙,导致本体材料碎屑及外界粉尘进入时直接通过该通道进入仪表A面(外观面),造成外观不良;该设计因光学的要求,设计的结构存在迷宫式布局,这样易造成掉入的异物不容易吹出来,在组装成成品后,因运输的振动,又会出现在A(外观面)面上,造成质量不良,如图8所示。

图7 异物主要来源

图8 异物路径

图9 PP系材质成分分析

2.2.2 材料选型对产品异物的影响

常用仪表的材质为ABS、PPT40、PPT30等塑胶材料,ABS系列材料在易加工性、尺寸稳定、以及机械强度、抗划伤能力方面均优于PP-TΧ(聚丙烯改性料)系列材质,但ABS的价格要高出PP-TΧ很多,目前市面采购价方面,ABS要高出PP-TΧ每千克10元,因此,一般中低端车型大多选用PP-TΧ系列作为导光支架材料。而PP-TΧ系列材料,因表面抗划伤能力和弹性模量的不足,在遇到卡扣装配或者一些过盈装的情况就会出现材料碎屑的产生。所以,对PP材料改性是重点研究方向,如图9所示。

为了确定PPΧ的配方对碎屑的影响程度,我们进行了DOE(实验设计)分析,发现滑石粉和润滑剂含量是影响材料碎屑的主要原因,而耦联剂和增韧剂对异物的贡献不明显。通过曲面DOE的分析,如图10所示,找到了配方优化方案。

2.2.3 生产过程对产品异物的影响

通过对生产工艺全过程的排查发现,成品导光支架与PCB(电路板)组装工位以及前框玻璃与主体支架装配是引起材料异物的最直接因素,而这些因素又与注塑参数、装配工艺有较大关联,因此,优化管控生产过程也有利于材料异物的控制。经过对产生异物工位的PFMEA分析,找到了风险影响点,如图11所示。

3 解决方案

根据以上分析结果产生异物问题,制订了3个解决方案:①对主要的装配结构进行优化设计;②对产生异物的材料进行改性改良;③对产生异物的工位进行控制。

3.1 对装配结构进行优化设计

对引起装配碎屑的装配卡扣和PCB装配尺寸进行分析,通过对卡扣与PCB的接触长度以及卡扣本身的回弹变形度进行分析,对卡扣局部尺寸进行优化。另外,对密闭性较差的结构间隙进行了调整或密封,避免异物进入A面,如图12所示。

图13 配方响应曲面分析

3.2 对PP-TX材料进行改性配方优化处理

根据主机厂客户对塑胶材料的物性要求,结合前面DOE(试验设计)分析结果,通过润滑剂、滑石粉、PP含量的调整,并对光学、尺寸收缩进行分析,最后输出最佳改性PP配方材料,如图13所示。

3.3 对生产工艺进行优化/控制

根据IPO生产流程图的分析发现,注塑工艺和成品组装工艺是产生材料异物的原因,因此,在更改模具的情况下,又对产品进行了进一步模流分析,找到了最佳注塑工艺参数,如图14所示。同时,针对装配过程,对重点产生异物的工位进行清洁,对迷宫结构吸附的异物采用静电离子洁净的手段进行了控制,见图15.

图14 模流分析优化

图15 静电离子出尘

4.1 设计改善效果确认

改善前装配卡扣与PCB的刮擦掉屑率为88%,设计更改过后,装配刮擦掉屑下降至51%,见表1.

表1 位置不良率前后对比

4.2 材料改善效果确认

改善前装配卡扣与PCB(印刷电路板)的刮擦掉屑率为88%,材料更改过后,装配装配刮擦掉屑率为31%.

4.3 过程工艺控制效果确认

通过对注塑工艺调整,静电吸附工艺的加入和制程SOP(作业指导书)的重新调整,成品外观异物IQC(质检)不良率由1.95%下降至1.19%,提升0.76%,具体如表2所示。

表2 静电吸附不良对比

4 改善过后的总体效果确认

经过设计更改、材料配方改性以及产品生产过程调整,最后的异物成品不良率PDI(出货终检)由4.46%(2016)下降至0.32%,改善效果有了大幅度提升,达到行业最好水平,如图16所示。

图16 效果改善图

5 结束语

以上是对延锋伟世通仪表材料异物的研究改善情况研究,仪表异物问题是由多方面的原因引起的,经验总结如下:

设计时,如果在不影响功能的情况下,装配设计尽量避免过盈装配设计,比如弹性卡扣、精准定位柱/块等,这样会对塑胶材料造成刮伤,产生碎屑。

如果在成本因素影响不大的情况下,建议采用一些表面抗划伤的材料或采用螺丝装配设计。设计时,避免异物通道间隙过大,一般装配间隙控制在0.2 mm之内,异物问题会有较大改善,结构设计时需要重点注意;如果不是功能需求,尽量避免出现迷宫式结构设计,异物一旦进入,生产工位无法有效进行清洁,在后面的运输过程中,异物又会进入A面;工艺参数的调整也能对废边产生抑制,注塑参数、离子风机吸附等措施也会对异物问题得到有效管控。

参考文献:

[1]关颖男.混料试验设计[M].上海:上海科学技术出版社,1990.

[2]钟元.面向制造和装配的产品设计指南[M].北京:机械工业出版社,2011.

[3]张殿印.除尘工程设计手册[M].北京:化学工业出版社,2003.