ZTA/A356复合材料的摩擦磨损性能研究*

2018-05-04许小军邢文超王大亮

王 娟,许小军,邢文超,王大亮

1.广东省材料与加工研究所,广东 广州 510650;2.广东东方锆业科技股份有限公司,广东 汕头 515000;3. 河北坤腾实业集团有限公司,河北 衡水 053000;4. 江苏双发机械有限公司,江苏 兴化 225700

目前,颗粒增强铝基复合材料耐磨性的理论研究仍不成熟.本研究通过挤压铸渗法制备了ZTA/A356复合材料,并对其耐磨性能及其磨损机制进行了研究.

1 试验材料与方法

1.1 原 料

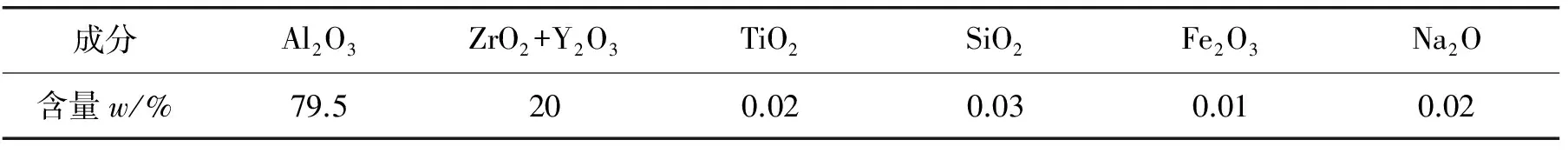

制备复合材料所选基体为A356铝合金.ZTA陶瓷微米粉由江苏宜兴购得(表1),将其在1550 ℃下烧结,最终获得ZTA陶瓷,其显微硬度可达1400 HV、断裂韧性KIC大于9.0 MPa·m1/2.将ZTA陶瓷进行破碎,使其粒度分别为800~400,400~100,100~50和50~2 μm.

表1 ZTA陶瓷粉成分Table 1 Chemical compositions of ZTA powder

1.2 复合材料制备

首先将ZT陶瓷颗粒通过热压烧结制备成预制体,然后采用熔体压力浸渗的工艺将其与铝合金进行复合.

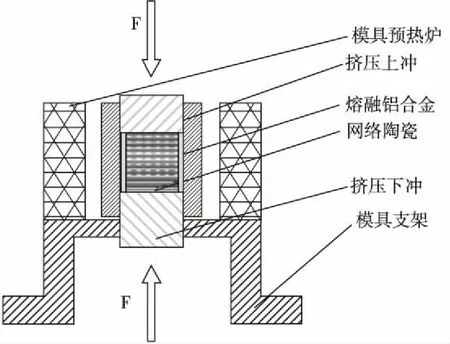

图1为挤压模具装置示意图.首先在模具预热炉中预热陶瓷预制体,温度控制在500~600 ℃,然后将一段铝合金放置在陶瓷预制体上,升温至800 ℃,在外加压力55~70 MPa下,依靠外加压力和毛细管力使熔融液态金属沿着预制体内的通道浸渗入陶瓷缝隙内部,冷却后即得到ZTA/A356复合材料.

图1 挤压模具装置示意图Fig.1 Schematic diagram of the extrusion die device

1.3 检测方法

摩擦磨损试验前需对试样进行处理,用砂纸去除试样表面的加工痕迹,使其平整、光滑.磨损试验开始前先进行10 min的预磨损,目的是使试样磨合.每次完成磨损试验后的试样在酒精中超声清洗、干燥,并用分析天平称重.摩擦磨损后的复合材料试样清洗干净,在扫描电镜下观察其损伤表面形貌.

用UMT-3多功能摩擦磨损试验机(美国CETR公司)测试ZTA/A356复合材料的耐磨性能,用SEM扫描电镜观察摩擦磨损后复合材料的表面形貌.

2 结果及讨论

2.1 耐磨性能

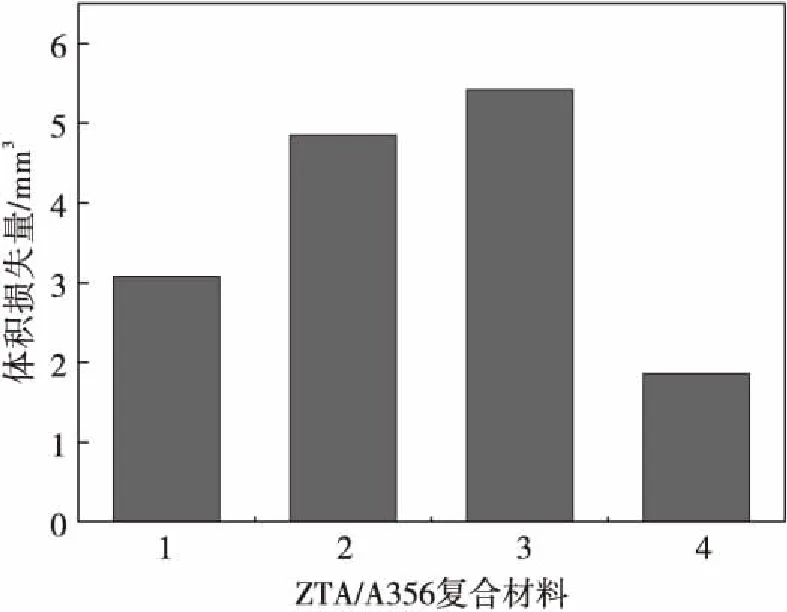

通过往复式摩擦磨损试验来测试复合材料的耐磨性能,图2为不同粒度ZTA/A356复合材料的体积损失量.从图2可见:当陶瓷粒度分别为800~400,400~100,100~50和50~2 μm时,ZTA/A356复合材料的体积损失量分别为3.08,4.85,5.42和1.86 mm3;随着ZTA颗粒粒度的减小,复合材料体积损失量呈现先增后减的变化趋势,在ZTA增强颗粒粒度为50~2 μm时,ZTA/A356复合材料的体积损失量最小,表明材料的耐磨性能好.相比A356铝合金的体积损失量12.23 mm3,不同ZTA粒度复合材料的平均体积损失量大约是铝合金体积损失量的四分之一,表明复合材料的耐磨性远远好于铝合金的.

图2 不同ZTA粒度的复合材料体积磨损量1-800~400 μm;2- 400~100 μm;3-100~50 μm;4-50~2 μm Fig.2 Volume wear of composites with different ZTA particle sizes

2.2 摩擦系数

动摩擦系数与滑动摩擦力的大小和彼此接触物体的相互间的正压力成正比,其与接触物的材料、表面光滑程度、干湿程度、表面温度及相对运动速度等有关系.

采用主成分法对标准化处理后的三个变量进行因子分析,按照输出结果中特征值和贡献率的大小提取出两个公共因子F1和F2。由表2可知,两个公共因子的特征值均大于1,且方差累计贡献率为100%,大于85%,符合提取公共因子的原则;最后将旋转后的公共因子的方差贡献率视为权重,与两个公共因子的得分值相乘得出因子综合得分,该得分作为产业结构升级水平的综合评价体系的指标值F,计算公式如公式(1)所示:

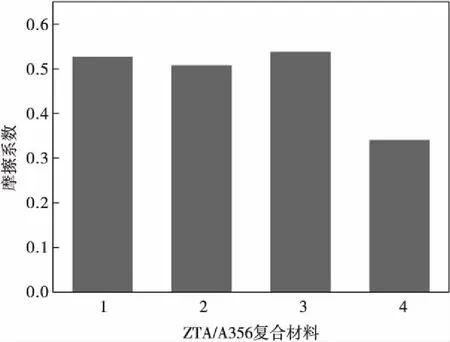

图3 不同粒度的ZTA/A356复合材料的摩擦系数1-800~400 μm;2-400~100 μm;3-100~50 μm;4-50~2 μm Fig.3 The friction coefficient of ZTA/A356 composites with different ZTA particle size

图3为不同粒度的ZTA/A356复合材料的摩擦系数.从图3可见,ZTA粒度为800~400,400~100,100~50及50~2 μm的ZTA/A356复合材料的摩擦系数分别为0.526,0.507,0.537和0.340.不同工况下对ZTA/A356复合材料的耐磨性要求也不同,有的工况要求耐磨件材料具有高的摩擦系数和低的磨损量,这时可选取ZTA粒度为800~400 μm的ZTA/A356复合材料;而对于活塞-缸套等耐磨系统,其要求耐磨件材料具有低的摩擦系数和低的磨损量,此时可选取ZTA粒度为50~2 μm的ZTA/A356复合材料.

2.3 摩擦磨损形貌

复合材料的磨损机制可以分粘着摩擦磨损、疲劳摩擦磨损和磨粒磨损三个阶段.

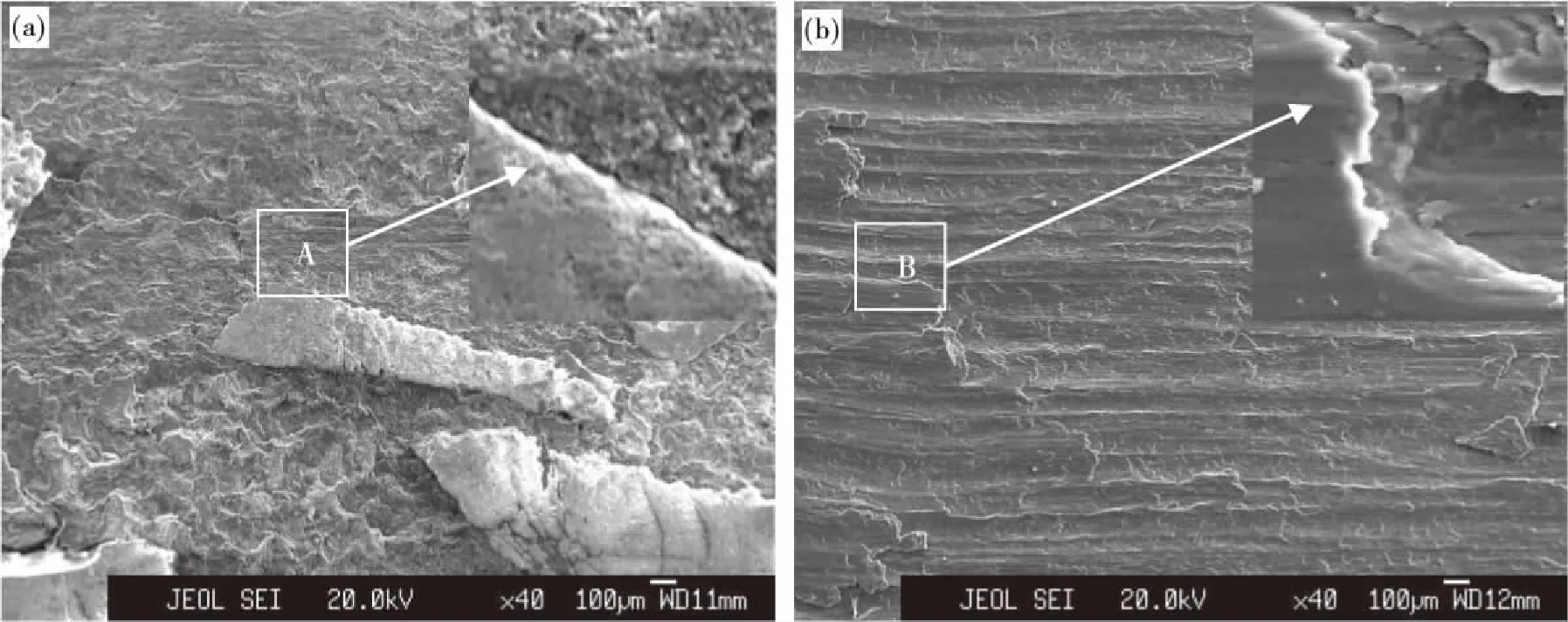

图4为ZTA/A356复合材料和铝合金的摩擦磨损形貌.从图4(a)可以看出:铝合金基体磨损量远大于ZTA颗粒的磨损量,突出表现为ZTA颗粒周围基体下凹而ZTA颗粒凸出(图4中A区域的放大SEM形貌所示);ZTA表面的犁痕很浅且有很明显的方向性,而A356铝合金表面的犁痕很深,磨损量很大,说明主要的耐磨承载体是ZTA颗粒.试验过程中发现,随着磨损时间增加,ZTA/A356复合材料的耐磨性也随之提高,磨损率也缓慢降低.这是因为刚开始磨损时主要承载体是ZTA颗粒和铝基体,由于ZTA颗粒的硬度相比铝基更高,因此在相同时间内,铝合金基体磨损量远大于ZTA颗粒的磨损量,磨损一段时间后,磨损的主要承载体变为ZTA颗粒.从图4(b)可见,A356铝合金表面含有大量的深的磨损凹槽,而且A356铝合金摩擦表面的磨损碎粒和歪曲形貌远超图4(a)中ZTA/A356复合材料表面的磨损碎粒和歪曲形貌(图4中B区域的放大SEM形貌所示).这些歪曲的表面形貌和碎粒是在基体断裂之后形成的,这是由于在钢销与摩擦试样接触面形成的碎粒使试样在摩擦磨损过程中存在一定的磨粒磨损,且主要是通过摩擦副接触面上的剪切行为在试样表面开槽,进而加剧了材料的磨损.

从磨损形貌上看,磨损碎粒和歪曲形貌对材料表面磨损起重要作用,材料的磨损随磨损碎粒和歪曲形貌的形成和长大而加剧.相对于A356铝合金,ZTA/A356复合材料的磨损表面只存在轻微的磨粒磨损,因而磨损率小很多.

图4 不同材料表面摩擦磨损后的SEM形貌(a)粒度为800~400 μm的ZTA/A356复合材料;(b)A356铝合金Fig.4 SEM morphology after friction and wear of different materials (a)800~400μm ZTA/A356 composites;(b)A356 aluminium alloy

3 结 论

ZTA/A356铝基复合材料的摩擦磨损性能远好于A356铝合金.随着ZTA颗粒粒度的减小,ZTA/A356复合材料的摩擦磨损性能先下降再提高;当ZTA颗粒粒度为800~400,400~100,100~50及50~2 μm 时,ZTA/A356复合材料的体积损失量分别为3.08,4.85,5.42和1.86 mm3,复合材料的体积损失量大约是A356铝合金体积损失量的四分之一.ZTA/A356复合材料和A356铝合金的磨损形貌表明,ZTA/A356复合材料的摩擦磨损性能远高于A356铝合金.

参考文献:

[1] MIRACLE D B.Aeronautical applications of metal-matrix composites [M].OH:ASM International,2001:1043-1049.

[2] LLOYD D J.Particle reinforced aluminium and magnesium matrix composites[J].International Materials Reviews,1994,39(1):1-23.

[3] SANNINO A P,RACK H J.Dry sliding wear of discontinuously reinforced aluminum composites:Review and discussion[J].Wear,1995,189(1):1-19.

[4] MIRACLE D B.Metal matrix composites-from science to technological significance[J].Composites Science and Technology,2005,65(15-16):2526-2540.

[5] 于春田.金属基复合材料[M].北京:冶金工业出版社,1995:81-83.

[6] HASHIM J,LOONEY L,HASHMI M S J.Particle distribution in cast metal matrix composites-part I [J].Journal of Materials Processing Technology,2002,123(2):251-257.

[7] EZATPOUR H R,SAJJADI S A,TORABI PARIZI M.Comparison of microstructure and mechanical properties of A356 aluminum alloy/Al2O3composites fabricated by stir and compo-casting processes[J].Materials & Design,2011,34(12):106-111.

[8] 丁占来,齐海波,樊云昌,等.SiC颗粒增强铝基复合材料制动盘的研究[J].复合材料学报,2001,18(1):62-64.

[9] SEYED REIHANI S M.Processing of squeeze cast Al6061-30vol%SiC composites and their characterization [J]. Materials & design,2006,27(3):216-222.