制造企业智慧化转型方案及关键技术分析

2018-05-04景鹏,侯涛

景 鹏,侯 涛

(中车永济电机有限公司办公室 电力电子技术开发部, 陕西 西安 710016)

引言

随着全球经济一体化进程加快,市场经济更为活跃,市场主导因素越发凸显,更多的领域由卖方市场转为买方市场,传统制造业首当其冲,当前面临着巨大的挑战:

1)用户的个性化需求,越来越多的买方选择以自身需求来定制产品,直接导致制造业内部系统的复杂程度日益提升,原有的数据模式和技术手段无法支撑快速复杂的市场需求;

2)市场容量趋于饱和,制造业原有的提供硬件产品的模式已经完全被规模化、产业化带来的低成本所改变,原有市场完全进入“红海”模式。企业必须实现“产品+服务”的转型,以获得新的市场竞争力和利润增长点;

3)企业必须从关注产品功能,到关注产品全产业链价值创造,直至全生命周期的效能运营。在制造行业,产品的运营质量不仅依靠最初产品的设计方案,而且生产制造、运营、包括售后服务过程中的数据必须被有效收集并形成数据闭环,反馈于产品设计方案、提升维修服务质量等,以形成新型竞争力。

为扭转传统制造业困境,各制造业强国提出了自己对未来工业方案的解读,德国提出了“工业4.0”,美国提出了“工业物联网”,日本提出了“制造业白皮书”,我国也提出了“中国制造2025+两化融合”的概念。本文就制造型企业向智慧型企业转型的建设方案进行探讨分析。

1 智慧型企业整体架构

与智能制造不同,智慧型企业是一个企业综合能力的构建,不仅关注制造,而是从企业“研发”、“生产”、“管理”、“维保”这四个典型板块进行全方位的能力提升,整体构架如图1智慧化企业架构。下面对关键板块逐个进行介绍。

图1 智慧化企业架构

1.1 智能研发

智慧化研发的主要标志是以下几点。

1.1.1 研发数据数字化

研发数据数字化包括使用数字化手段进行研发,如三维结构设计;也包括管理手段的数字化,如使用PDM(产品数据管理)对数字化数据进行管理。

1.1.2 多专业的协同化

大型制造业涉及的专业面广,企业内部往往进行专业化分工。智慧化研发平台的构建必须支持不同专业的相关业务流程在设计过程中进行协同,避免最终结果出现偏差,实现研发方案最优化。

1.1.3 验证智能化

在当前市场环境下,强大的仿真验证能力将极大地提高新产品设计的准确性,避免实物验证的经费损失和时间损失。

1.1.4 研发对象智能化

智能维保,必须构建自身产品的智能化解决方案,通过智能传感器、物联网等技术解决方案,实现产品运行参数的实时采集。

1.1.5 知识库管理化

“制造的研发”“基于知识的工艺”这些业务需求都离不开知识工程的建设,知识绝不能孤岛化或者抽象化,而应和具体的业务流程的工作环境相结合,如把企业制造知识集成在model check模块中,切实解决“知识从何而来”,“知识推送到何处”的问题。

1.2 智能制造

智能制造的核心不在于设备的智能化和自动化,智能制造的核心是建立在大数据基础上的同源性生产、一致性生产和自动分析优化:

1)设计数据进行高效利用,如通过MBD(基于模型的定义)、制造单元无纸化等,减少各业务单元数据流转过程中的重复操作,提高数据利用效率和“一源性”,避免流转过程中“失真”;

2)基础上的生产过程信息反馈和企业管理决策,与第三代工业革命不同,第四代工业革命关注的并非自动化,并非命令到命令执行的过程。而是执行过程中的反馈,以事后统计归类变为事前综合分析,以支撑进一步的企业资源决策优化。

1.3 智能管理

智能管理主要是依托信息化手段,实现对企业“人”、“财”“物”的有效管理,深入推行两化融合体系,这要求企业不再是仅仅关注业务操作的HCM和ERP等系统。更重要的是在其中进行的业务管理互联互通和对管理标准、流程、思路的宣贯落实。

大量信息化数据要反馈智能管理,必然对数据的筛选及应用有更高的要求,如何剔除垃圾数据并进行更高效能的管理数据优化,也将是智能管理的重要环节。

1.4 智能维保

维保环节是企业由提供“产品”向提供“产品+服务”转型的重要代表环节,其中最重要的就是实现预测性修理建议方案,最典型的代表就是PHM平台。

由上面的介绍可以看出,要实现智慧化企业,企业必须如图2数据模式转变示意图,依托核心技术实现以下几方面的转变:

1)实现以文件为载体到以模型为载体;

2)实现从传统BOM为核心到以模型结构为核心的数据;

3)实现各业务流程从信息孤岛到信息关联的转变;

4)实现信息闭环回馈;

5)实现从数字量传递断点到数字量连续传递的转变。

图2 数据模式转变示意图

2 关键技术分析

构成智慧型企业的技术种类众多,本文仅从MBD、以BOM为主线的结构化数据、PHM这三个方面简单介绍。

2.1 MBD的含义

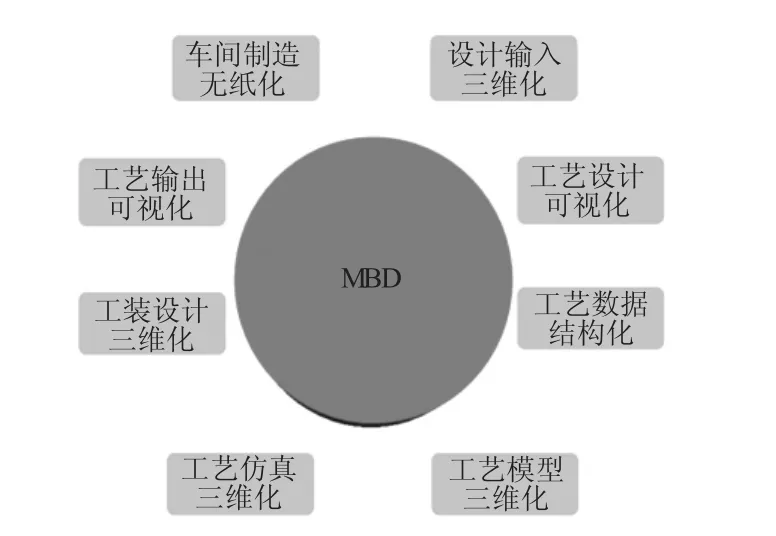

如图3 MBD构架图,其定义是基于模型的定义,将产品生命周期内的所有信息定义于三维模型上,实现基于模型的设计、设计审核、工艺审核、标准审核、工艺设计、制造加工、测量和检验等步骤。

MBD的核心思想是:全三维基于特征的表述方法,基于文档的过程驱动,融入知识工程、过程模拟和产品标准规范等。它用一个集成的三维实体模型可完整的表达产品定义信息,将制造信息和设计信息(三维尺寸标注及各种制造信息和产品结构信息)共同定义产品的三维数字化模型中,从而取消二维工程图,严格保证设计数据的“一源性”。

图3 MBD构架图

由图3可以看出MBD的架构中包含了数字化研发(CAD),数字化工艺(CAPP)及数字化平台管控(PDM)的内容。而MBD平台的动能分布如图4所示。

2.2 以BOM为主线的结构化数据

BOM(Bill of material)物料清单,在企业发展演变的过程中逐渐意识到,不同的业务版块间应用BOM的层级关系未必一致,而未来智慧型企业可进行大数据分析的前提并非是将原先纸质文件的电子化,而是打破原有文件结构,实现结构化数据的管理,而结构化数据依托的主线是不同业务单元重构下的BOM结构。如图5不同业务单元下的BOM演化,如图6依托BOM的结构化数据。

图4 MBD平台功能分布图所示

图5 不同业务单元下的BOM演化

图6 依托BOM的结构化数据

2.3 PHM技术概述

PHM(Prognosties and Health Management)预 测与健康管理系统,是综合利用现代化信息技术、人工智能技术的最新研究成果而提出的一种全新的管理健康状态的解决方案,在构架智能化产品的基础上,实现对关键数据的实时采集和分析,基于各种健康状态历史数据、工作状态以及维修历史数据等。从而将相关产品的健康曲线直观表述,以预防反馈为主对产品实施维护保养。

PHM整体架构如图7基于物联网的PHM解决方案,功能上主要包含6部分组成:

1)实时采集,充分利用相关检测传感手段,直接与后台中央处理端连接,将收集的实时数据进行转换后传输。

2)信息归纳处理,接受来自前端的传输信息,将数据信息再次进行识别并处理成后续部件可应用的有效形式和格式。

3)状态检测,接受来自相关状态监测模块的数据。其目的主要是通过与预定失效判据进行比较,来确定系统当前的状态,并且可根据预定的参数值提供故障报警能力。

4)健康评估,接受来自不同状态检测模块以及其它健康评估模块的数据。主要进行健康状态诊断并推断故障发生的可能性。

5)故障预测决策,故障预测能力是PHM系统的显著特征之一。该部件由两部分组成,可综合利用前述个部分的数据信息,评估和预测被检测系统未来的健康状态,并做出判断、建议、决策采取相应的措施。

6)保障决策,主要包括人—机接口和机—机接口。人—机接口包括状态检测模块的警告信息显示及健康评估、预测和决策支持模块的数据信息的表示等。

图7 基于物联网的PHM解决方案

3 结语

智慧化转型发展是制造业企业未来生存发展的前提保障,而如何最为有效的实现这一目标?论语云“君子务本,本立而道生”,只有依托核心技术,打造贯穿“端到端”(从客户需求到需求实现)的产品全生命周期数据链,整体布局,分布协同实施,才是最为切实有效的转型方案。

[1]乌尔里希.森德勒.工业4.0[M].北京:机械工业出版社,2014.

[2]石秀芬.基于模型定义技术的分析研究[J].机械管理开发,2013(3):45-47

[3]李博琳,杨述明.PHM需求下的系统级装备测试优化选择方法研究[J].测控技术,2015,34(11):144-147.